Изобретение относится к области проектирования калориметрических датчиков оптического диапазона. Известны термоэлектрические калориметрические датчики, в которых приемник излучения связан с большим числом последовательно соединенных термопар, подключенных к индикаторному прибору I и 2.

Такие датчики не могут использоваться для измерения больших оптических мошностей (порядка сотен ватт и выше), так как в них не обеспечивается необходимый теплоотвод, кроме того, эти датчики недостаточно надежны и стабильны в работе.

Значительно лучшим теплоотводом, надежностью и стабильностью обладают одиночные термоэлектрические датчики монолитной конструкции.

Такой одиночный датчик представляет собой трехслойную металлическую пластину, составленную из металлов, образующих между собой термоэдс, например медь - копстаитан - медь. К наружным (медным) слоям пластины подключен пнЛ гкаторный прибор. Подключение осушествлено в одной из точек каждого слоя 3.

Датчик работает следуюш,им образом. На один из наружных (медных) слоев

Пластины подается измеряемый тепловой поток, создаваемый в данном случае действием лазерного излучения, а с противоположной стороны трехслойной пластины осуществлен теплоотвод, например, за счет охлаждения водой.

При протекании теплового потока на среднем (константановом) слое пластины образуется разность температур, приводящая к возникновению термоэдс, пропорциональной тепловому потоку. Термоэдс измеряется индикаторным прибором.

Существенным недостатком известных одиночных термоэлектрических датчиков является зависимость показаний индикаторного ирибора от поверхностного распрелеления тепловой мощности, приводящая к снпжению точности измерения.

При сосредоточении тепловой мощности вблизи от точки подсоединения индикаторного прибора его показание получается суinecTBCHiio большим, чем при сосредоточении тсплоБО моипюсти В других точках датчика.

Целью изобретения является иовыщение точности измерения, увеличение дна ieтpa входного зрачка и расщиренис диапазона измеряемых мощностей.

Пель .адстигается за счет введения в констрз кцию датчика усредняюп1ей металлмческой втулки, медного кольца и делителя напряжения, причем медное кольцо связано через втулку с краем переднего слоя пластнны, а делитель напряжения установлен между кольцом и серединой нереднего слоя пластины, а средняя точка делителя связана со вторым зажимом индикаторного прибора.

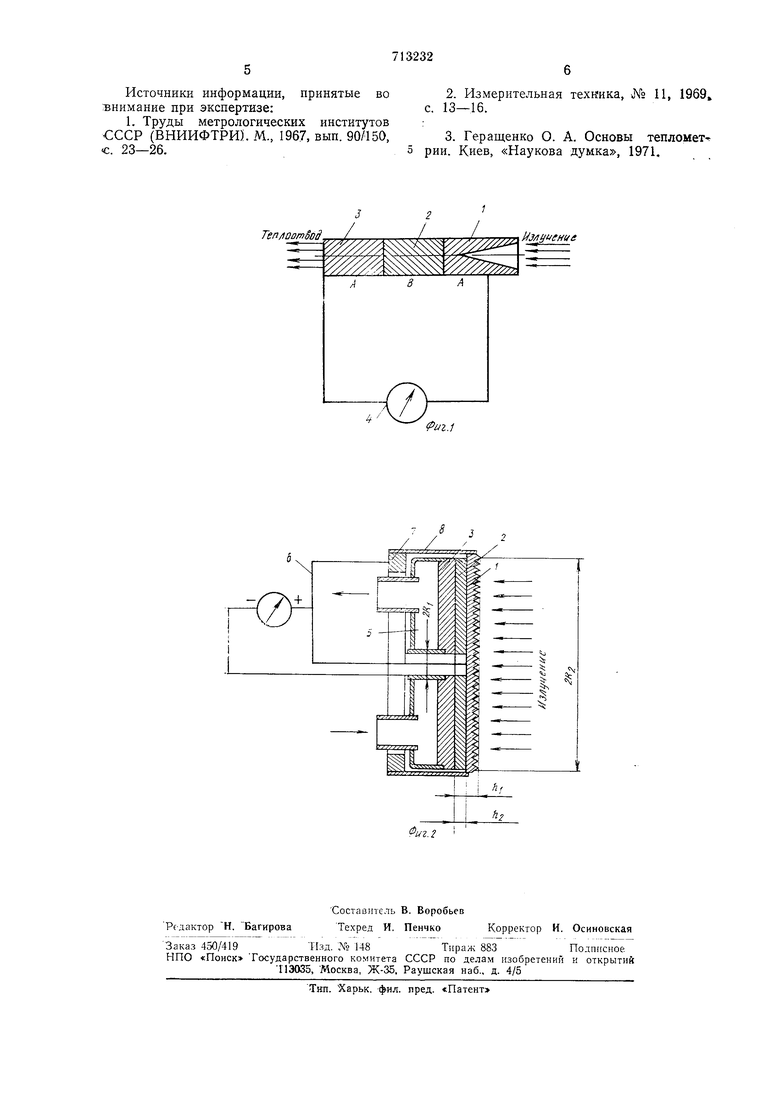

Датчик (фиг. 1) содержит круглую трехслойную пластику с константановым средним слоем 1 и с двумя медными слоями 2 и 3. Передний слой 1 имеет рефления, покрытые чернью, поглощающие излучение, а задний слой 3 охвачен водяной рубашкой 4, обеспечивающей отвод тепла. Отрицательный зажим индикаторного прибора 5 соединен с задним медным слоем 3. Делитель напряжения может быть изготовлен из манганиновой проволоки, а тонкостенная втулка - из меди манганина или нерл авеющей стали.

Датчик работает следующим образом.

При поглощении измеряемого излучения передним слоем трехслойной пластины возникает поток тепла через константановый слой, вызывающий перепад температур между его границами. Это приводит к возникновению термоэдс измеряемой индикаторным прибором 5. Совокупность медного кольца б и тонкостенной втулки 7 выполняет роль усредняющего устройства, обеспечиваьицего независимость показаний от смещения лазеррюго пучка по азимуту. Независимость же показаний от радиального смеи1,еиия лазерного пучка обеспечивается за счет выбора положения средней точки делителя 8 напряжения. Например, при средней точки делителя к центру пластины увеличивается от 1осительиая величина иоказаиий, соответствующих центральному положению лазерного пучка. При смещении же средней точки делителя к кольцу 6 увеличивается относительная величина показаний, соответствующих переферийному положению лазерного пучка.

Остающаяся расчетная керавно.мерность иоказаний при оптимальном выборе средней точки делителя показана на фиг. 2 как функция от геометрического

параметра Р г, J Р различных отношениях R R2Подставляя размеры для опытного образца датчика R мм 2 40 мм 4 мм /12 3 мм получаем ,5, откуда по кривым фиг. 2 находим т 4%. Неравномерность показаний получается по крайней мере на порядок ниже, чем в известных одиночных датчиках теплового потока при тех же геометрических размеpax трехслойной пластины. Остальные параметры предлагаемого теромэдектрического датчика могут быть рассчитаны формулам: диаметр входного зрачка

,,

коэффициент преобразования

S/1.,

77/ 2времени

С

.,h,h,;

(3).

/..,

максим,альная величина измеряемой мощности

Г„-:1Г/,ЛГ,,

(4)

В которых /,. hi, 1ц - геометрические размеры, указанные на фиг. I; 7, 8,9 г/с.мз. С, 6,38 Дж/г град, /„, 3,85 Вт/см . град - плотность, удельная теплое.мкость и коэффициент теплопроводности меди, соответственно; u2 0,22 вт/см . град- коэффициент теплопроводности константана; Е 40 10 в/град - лдельная термоэдс термолары медь константан; АГ;, предельно допустимый перепад температу})ы на слое константана.

Подставляя приведенные цифровые данные и нол,агая , получаем из выражений (1-4) следующие значения параметров: Z) SO М;М; мв/квт; т 1,84 с; 1Г/,„ 5,5 квт.

Формула изобретения

1ермоэлектрический датчик лазерного )3.1учения, содержащий кругл ю трехслойн -ю пластину, у которой передний слой выполнен из меди и пмеет рифления, поглощаюии1е излучение, задний слой, выполненный также из меди, охвачен водяной рубашкой, обеспечивающей отвод тепла, а иромежуточный слой выполкен из материала, образующего термопару с медью, а также индикаторный электрический прибор, один из зажимов которого подключен к заднему медному слою, о тл и ч а ю щ и и с я тем, что, с целью повып ения точности измерения, увеличения диаметра входного зрачка и расширения диаиазона измеряемых мощностей, он содержит усредняющую металлическую втулку, медное кольцо и делитель напряжения, причем медное кольцо связано через втулку с краем переднего слоя пластины, а делитель напряжения установлен между кольцом и серединой переднего слоя пластины, а средняя точка делителя связана со вторым зажимом индикаторного электрического прибора. Источники информации, принятые во внимание при экспертизе: 1. Труды метрологических институтов СССР (ВНИИФТРИ). М., 1967, вып. 90/150, с. 23-26.5 2. Измерительная техника, № И, 1969 с. 13-16. 3. Геращенко О. А. Основы тепломет рии. Киев, «Наукова думка, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЧАСТОТЫ ДЫХАНИЯ | 2012 |

|

RU2516388C2 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК ТЕМПЕРАТУРЫ | 2019 |

|

RU2738764C1 |

| Термоэлектрическое устройство для контроля неоднородности материалов | 1978 |

|

SU750357A1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

| Устройство для определения теплопроводности текстильных материалов | 1974 |

|

SU506793A1 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК ТЕМПЕРАТУРЫ | 2020 |

|

RU2760640C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Способ определения коэффициента термоэдс минералов | 1979 |

|

SU857830A1 |

| Устройство для измерения температуры поверхности движущихся металлических объектов | 1975 |

|

SU659915A2 |

Ten/foomSoS,

/

I

fui.l

Vz. 2

Авторы

Даты

1982-05-23—Публикация

1977-01-17—Подача