Изобретение относится к теплотехнике и может быть использовано при изготовлении датчиков теплового потока, используемых для измерения тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении наземных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний.

Известны различные датчики теплового потока, например ФОА 013-03 (Ю.Н.Коптев. Датчики теплофизических и механических параметров: Справочник в трех томах. Т.1 (кн. 1) / под общ. Ред. Ю.Н.Коптева, 1998, стр.364-366), основной частью которых являются тепловоспринимающие элементы.

Известен способ изготовления тепловоспринимающего элемента (ТВЭ) одиночного датчика теплового потока (Геращенко О.А. Основы теплометрии. - Киев: Наукова думка, 1971, с.48-50, Рис.27), при котором заготовки штампуются из листового материала: константановые чистые круги толщиной 0,6 мм, медные круги толщиной 0,1 мм с токосъемными выступами. Токосъемные провода привариваются к выступам на медных пластинах, затем токосъемные пластины на конденсаторной сварочной машине привариваются к основной.

Основными недостатками одиночного датчика являются его малая чувствительность, высокая инерционность работы и большой разброс данных в последовательно проводимых градуировках.

Наиболее близким по технической сущности (прототип) к заявляемому изобретению является способ изготовления ТВЭ датчика теплового потока с поперечным градиентом температуры. (Геращенко О.А. Основы теплометрии. - Киев: Наукова думка, 1971, с.81). При изготовлении ТВЭ датчика теплового потока с поперечным градиентом температуры применяются различные металлы и сплавы, образующие дифференциальную термопару, например, константан и медь. Требуется приваривать медный электрод диаметром 0,05÷0,5мм к центру константанового диска, толщина которого обычно составляет 0,1 ÷ 0,5 мм и зависит от марки и назначения датчика. Для этого в центре диска просверливают сквозное отверстие (канал) диаметром равным диаметру медной проволоки. Далее на одной из сторон диска делают зенковку в канале. На проволоке формируют шар методом оплавления. Проволоку вводят в канал так, чтобы шар вошел в зенковку и, далее, расплющивают шар. Далее производят приварку медного расплющенного шара к константановому диску на конденсаторной сварочной машине и зачистку места сварки алмазным диском.

Недостатком известного способа изготовления ТВЭ является то, что при относительно малых значениях диаметров и толщин константановых дисков, в центре диска имеется температурная аномалия, вызванная тем, что сквозной канал в константановом диске заполнен медью, а коэффициент теплопроводности и теплоемкость меди значительно отличается от коэффициента теплопроводности и теплоемкости константана. Это приводит к искажению градиента температуры по радиусу диска, что влечет снижение точности показаний датчика теплового потока. Поскольку диск изготавливается из тонкой фольги толщиной 0,1÷0,5 мм, нагрев при сварке на конденсаторной машине приводит к локальному перегреву места сварки, а также к сквозной проварке константанового диска (браку). Локальный перегрев связан с тем, что у меди удельное сопротивление равно 0,017 Ом⋅мм2/м, а у константана 0,5 Ом⋅мм2/м, то есть разница примерно 30 раз. При конденсаторной электросварке, осуществляемой за счет электрического сопротивления в месте сварки, сильно перегревается диск из константана в зоне контакта с медным шаром. Кроме этого локальный перегрев константанового диска вызывает его коробление, что также недопустимо. Кроме этого, технологическому процессу изготовления ТВЭ присуща высокая трудоемкость, поскольку сверление в диске сквозного канала диаметром 0,05÷0,5 мм и его последующая зенковка представляет трудности.

Техническим результатом заявленного изобретения является:

- повышение точности измерения датчика теплового потока;

- упрощение технологического процесса;

- снижение трудоемкости изготовления ТВЭ.

Указанная задача решается тем, что предложен:

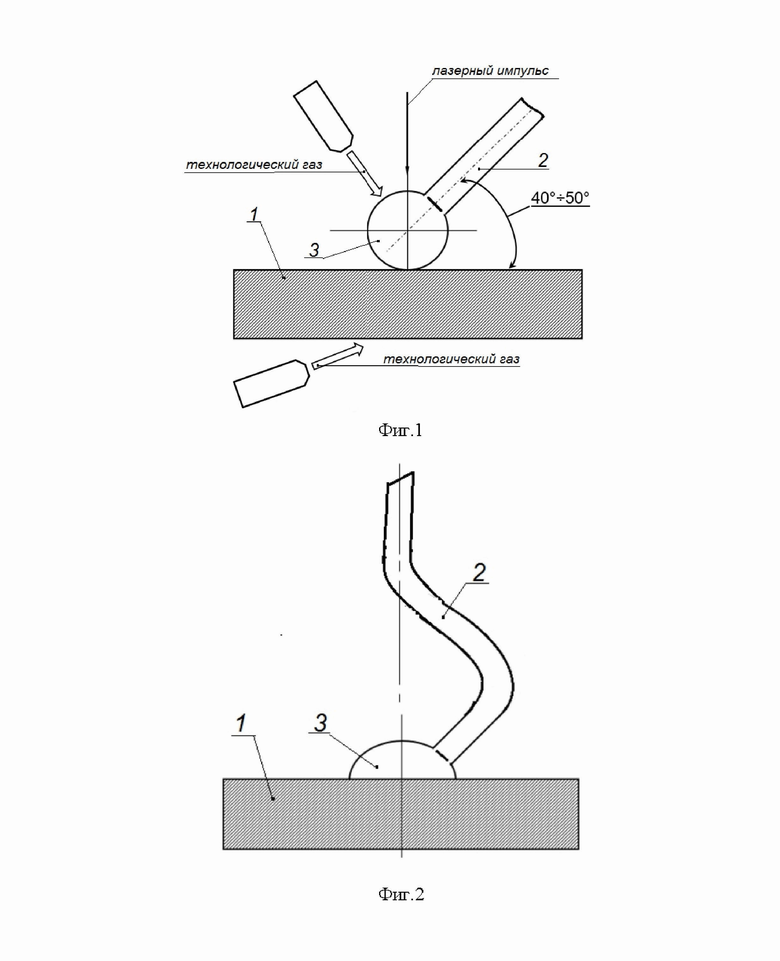

1. Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из термопарного сплава, формирование на конце провода из другого термопарного сплава, шара методом оплавления и его приваривание к диску, отличающийся тем, что диск помещают в рабочую зону лазерной установки, шар прижимают к поверхности диска в его центре, а ось проволоки с шаром размещают под углом 40° ÷ 50 к поверхности диска, затем в рабочую зону подают технологический газ, после чего подают единичный лазерный импульс на шар перпендикулярно к поверхности диска, оплавляют шар и приваривают его к поверхности диска, причем оптическая ось лазерного импульса совпадает с центром шара и центром диска.

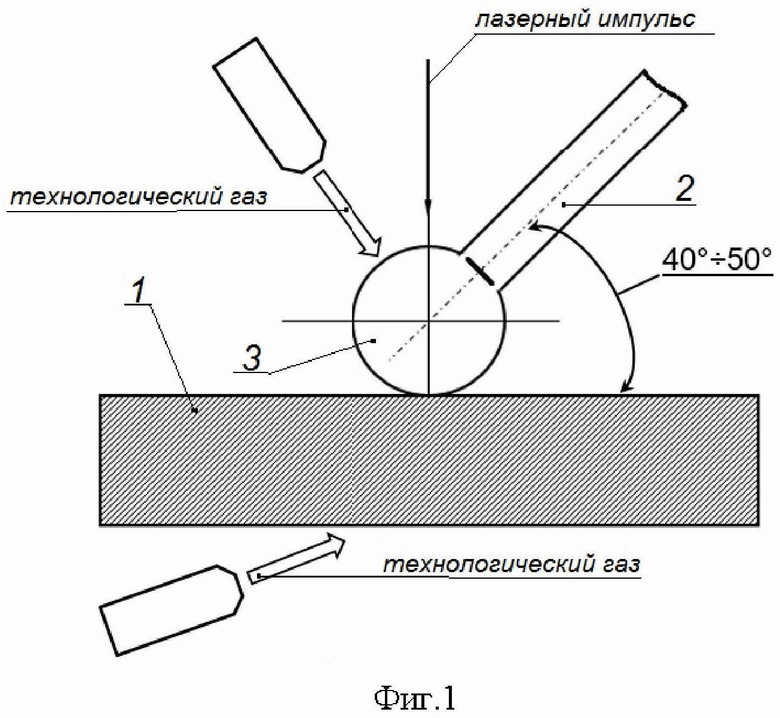

2. Способ по п.1, отличающийся тем, что после оплавления шара и его приварки к диску проволоку, ориентированную под углом 40° ÷ 50° к поверхности диска, деформируют и совмещают её ось с геометрической осью диска.

3. Способ по п.1, отличающийся тем, что в качестве технологического газа используют смесь аргона и водорода.

4. Способ по п.1, отличающийся тем, что технологический газ при сварке шара и диска подают на обе стороны диска.

5. Способ по п.1, отличающийся тем, что в качестве термопарного сплава используют константан, а в качестве другого термопарного сплава используют медь.

Пример реализации предлагаемого способа иллюстрируется на фиг. 1, 2 и 3.

На фиг.1 схематически показана приварка к диску 1 электродной проволоки 2 с шаром 3.

На фиг.2 схематически показана приваренная к диску 1 электродная проволока 2 с оплавленным шаром 3. Ось проволоки 2 совмещена с геометрической осью диска 1.

На фиг.3 показано увеличенное фото внешнего вида тепловоспринимающего элемента, состоящего из константанового диска толщиной 0,5 мм и диаметром 6мм с приваренной к центру диска медной электродной проволокой диаметром 0,5 мм.

Изобретение поясняется примером.

Разработан способ изготовления ТВЭ датчика теплового потока с поперечным градиентом температуры. Предварительно из константана марки МНМц 43-0,5 толщиной 0,5 мм ГОСТ 5189-2018 изготавливают диск 1 диаметром 6мм (фиг.1). В качестве центрального термоэлектрода дифференциальной термопары используются медный провод 2 диаметром 0,5 мм (фиг.1) с сформированным методом оплавления на торце шаром 3. Константановый диск 1 помещают в рабочую зону лазерной установки и к поверхности диска 1, в его центре, прижимают шар 3 медного термоэлектрода 2. При этом геометрическая ось медного термоэлектрода фиксируется под углом 40 ÷ 50 градусов к поверхности диска. В качестве сварочной установки применяется лазерная установка сварки и наплавки марки ЛАТ-С-300. Далее, в рабочую зону подают технологический газ, причем одновременно обдувают рабочим газом обе стороны константанового диска. В качестве технологического газа применяют смесь газовую ТУ 2114-002-45905715-2015 аргон (99% Ar) + водород (1% Н2). После этого на медный шар 3 термоэлектрода 2 подают единичный лазерный импульс, в результате чего происходит оплавление медного шара 3 термоэлектрода 2 и его приварка к поверхности диска 1 (фиг.2). Оптическую ось лазерного импульса формируют перпендикулярно поверхности диска 1, причем она проходит через центр шара 3 и центр диска 1. В результате оплавления шара 3 и его приварки к поверхности диска 1 формируется круглое пятно контакта в центре диска 1. При этом центр пятна контакта и его периметр равноудалены от периметра диска 1. Поскольку плавление шара 3 происходит в нейтрально-восстановительной среде аргона и водорода, окисления меди не происходит (фиг.3). При этом константановый диск из-за краткосрочности лазерных импульсов и обдува технологическим газом с двух сторон испытывает незначительную локальную тепловую нагрузку, не окисляется и не коробится. Финальной технологической операцией является механическая рихтовка медной проволоки и совмещение её продольной оси с осью константанового диска (фиг.2). Рихтовка производится исходя из конструктивных особенностей датчика теплового потока с поперечным градиентом температуры в целях удобства последующей сборки датчика.

Полученные по данной технологии ТВЭ используются для изготовления датчиков теплового потока с поперечным градиентом температуры.

Подача при сварке технологического газа на обе поверхности константанового диска позволяет устранить окисление диска (фиг.3).

Поскольку в диске, изготовленном из константановой фольги толщиной 0,1÷0,5 мм отсутствует сквозной канал, заполненный медью, устраняется фактор искажения градиента температуры по радиусу диска, что повышает точность показаний датчика температуры, так как диск становится термически тонким телом, перепад температуры по толщине диска отсутствует (Средства диагностики обтекателей ракет из неметаллических материалов при стендовых тепловых испытаниях: учебное пособие / С.В.Резник, С.Ю.Русин, А.В.Шуляковский. – Москва: Издательство МГТУ им. Н.Э.Баумана, 2016. – 37 с.).

Технологический процесс практически исключает выход ТВЭ в брак и обладает хорошей повторяемостью, что доказано изготовлением большого количества ТВЭ. Кроме этого, технологический процесс не требует дорогостоящего технологического оборудования и имеет высокую производительность. Из технологического процесса исключены достаточно трудоемкие операции сверления сквозных отверстий диаметром 0,05 ÷ 0,5 мм и их зенковки в константановом диске. Также из технологического процесса исключена операция зачистки места спая алмазным диском. Себестоимость изготовления ТВЭ снижается, поскольку в результате устранения ряда технологических операций уменьшается трудоемкость и сокращается номенклатура расходных инструментов и, следовательно, снижается стоимость изготовления, уменьшается выход в брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 1971 |

|

SU297875A1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

Изобретение относится к теплотехнике и может быть использовано при изготовлении датчиков теплового потока, используемых для измерения тепловых потоков на поверхности различных объектов, в частности при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении наземных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний. Предложен способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из термопарного сплава, например из константана, формирование на конце провода из другого термопарного сплава, например меди, шара методом оплавления и его приваривание к диску, шар прижимают к поверхности диска в его центре, а ось проволоки с шаром размещают под углом 40÷50° к поверхности диска, после чего подают единичный лазерный импульс на шар перпендикулярно к поверхности диска, оплавляют шар и приваривают его к поверхности диска, причем оптическая ось лазерного импульса совпадает с центром шара и центром диска. Техническим результатом заявленного изобретения является повышение точности датчика теплового потока, упрощение технологического процесса, снижение трудоемкости изготовления ТВЭ. 4 з.п. ф-лы, 3 ил.

1. Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из термопарного сплава, формирование на конце провода из другого термопарного сплава шара методом оплавления и его приваривание к диску, отличающийся тем, что диск помещают в рабочую зону лазерной установки, шар прижимают к поверхности диска в его центре, а ось проволоки с шаром размещают под углом 40÷50° к поверхности диска, затем в рабочую зону подают технологический газ, после чего подают единичный лазерный импульс на шар перпендикулярно к поверхности диска, оплавляют шар и приваривают его к поверхности диска, причем оптическая ось лазерного импульса совпадает с центром шара и центром диска.

2. Способ по п.1, отличающийся тем, что после оплавления шара и его приварки к диску проволоку, ориентированную под углом 40÷50° к поверхности диска, деформируют и совмещают её ось с геометрической осью диска.

3. Способ по п.1, отличающийся тем, что в качестве технологического газа используют смесь аргона и водорода.

4. Способ по п.1, отличающийся тем, что технологический газ при сварке шара и диска подают на обе стороны диска.

5. Способ по п.1, отличающийся тем, что в качестве термопарного сплава используют константан, а в качестве другого термопарного сплава используют медь.

| Датчик теплового потока | 1976 |

|

SU596049A1 |

| CN 106461472 A, 22.02.2017 | |||

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| WO 2023156178 A1, 24.08.2023. | |||

Авторы

Даты

2024-06-17—Публикация

2023-06-02—Подача