Изобретение относится к теплотехнике и может быть использовано при изготовлении датчиков теплового потока, используемых для измерения тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении наземных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний.

Известны различные датчики теплового потока, например 013 -03 (Ю.Н.Коптев. Датчики теплофизических и механических параметров: Справочник в трех томах. Т.1 (кн. 1) / под общ. Ред. Ю.Н.Коптева, 1998, стр.364-366), основной частью которых являются тепловоспринимающие элементы.

Известен способ изготовления тепловоспринимающего элемента (ТВЭ) одиночного датчика теплового потока (Геращенко О.А. Основы теплометрии. - Киев: Наукова думка, 1971, с.48-50, Рис.27), при котором заготовки штампуются из листового материала: константановые чистые круги толщиной 0,6 мм, медные круги толщиной 0,1 мм с токосъемными выступами. Токосъемные провода привариваются к выступам на медных пластинах, затем токосъемные пластины на конденсаторной сварочной машине привариваются к основной.

Основными недостатками одиночного датчика являются его малая чувствительность, высокая инерционность работы и большой разброс данных в последовательно проводимых градуировках.

Наиболее близким по технической сущности (прототип) к заявляемому изобретению является способ изготовления ТВЭ датчика теплового потока с поперечным градиентом температуры. (Геращенко О.А. Основы теплометрии. - Киев: Наукова думка, 1971, с.81). При изготовлении ТВЭ датчика теплового потока с поперечным градиентом температуры применяются различные металлы и сплавы, образующие дифференциальную термопару, например, константан и медь. Требуется приваривать медный электрод диаметром 0,05÷0,5мм к центру константанового диска, толщина которого обычно составляет 0,1 ÷ 0,5 мм и зависит от марки и назначения датчика. Для этого в центре диска просверливают сквозное отверстие (канал) диаметром равным диаметру медной проволоки. Далее на одной из сторон диска делают зенковку в канале. На проволоке формируют шар методом оплавления. Проволоку вводят в канал так, чтобы шар вошел в зенковку и, далее, расплющивают шар. Далее производят приварку медного расплющенного шара к константановому диску на конденсаторной сварочной машине и зачистку места сварки алмазным диском.

Недостатком известного способа изготовления ТВЭ является то, что при относительно малых значениях диаметров и толщин константановых дисков, в центре диска имеется температурная аномалия, вызванная тем, что сквозной канал в константановом диске заполнен медью, а коэффициент теплопроводности и теплоемкость меди значительно отличается от коэффициента теплопроводности и теплоемкости константана. Это приводит к искажению градиента температуры по радиусу диска, что влечет снижение точности показаний датчика теплового потока. Поскольку диск изготавливается из тонкой фольги толщиной 0,1÷0,5мм и имеет сквозной канал заполненный медью, нагрев при сварке на конденсаторной машине приводит к локальному перегреву места сварки, а также к сквозной проварке константанового диска (браку). Кроме этого локальный перегрев по толщине константанового диска вызывает его коробление, что также недопустимо. Кроме этого, технологическому процессу изготовления ТВЭ присуща высокая трудоемкость, поскольку сверление в диске сквозного канала диаметром 0,05÷0,5мм и его последующая зенковка представляет трудности.

Наиболее близким к заявляемому изобретению является устройство для точечной сварки (В.Эспе «Технология электровакуумных материалов» Т.1, с.508, рис.9-3-1, Государственное энергетическое издательство, Москва. 1962, Ленинград), состоящее из регулируемого блока питания, выключателя, приспособления для прикладывания давления к свариваемым деталям при сварке, подвижного электрода и неподвижного электрода.

Недостатком известного устройства является отсутствие возможности сварки встык тонких проводов к плоским деталям состоящих, в частности, из разнородных металлов. Применение сварки внахлест, реализованной на известном устройстве, ограничивает технологические возможности устройства и не может быть применено для микросварки при изготовлении тепловоспринимающих элементов не имеющих сквозных каналов для датчиков теплового потока с поперечным градиентом температуры. Кроме этого, при реализованной на устройстве сварке внахлест происходит интенсивное окисление места сварки, что при изготовлении датчиков для измерения теплофизических параметров является недопустимым. Техническим результатом заявленного изобретения является:

- повышение точности измерения датчика теплового потока;

- упрощение технологического процесса;

- снижение трудоемкости изготовления ТВЭ.

Указанная задача решается тем, что предложен:

1. Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из одного термопарного сплава, формирование на конце электродного провода из другого термопарного сплава шара методом оплавления и его приваривание к диску путем пропускания электрического импульса, отличающийся тем, что предварительно формируют шар на электродном проводе лазерным импульсом в среде технологического газа, при этом оптическую ось лазерного импульса ориентируют перпендикулярно оси электродного провода и пересекают с ней, далее шар помещают на поверхность диска в его центре, при этом продольную ось провода с шаром ориентируют перпендикулярно к поверхности диска, далее прижимают шар к поверхности диска и прикладывают к шару деформирующее усилие направленное к диску вдоль оси провода, симметрично деформируют шар и получают из него тело вращения ось которого совпадает с продольной осью провода, после чего пропускают электрический импульс через тело вращения и диск, оплавляют тело вращения и диск в месте их пятна контакта имеющего форму круга, центр которого совпадает с центром диска и приваривают их друг к другу в среде технологического газа, после чего снимают деформирующее усилие.

2. Способ по п.1, отличающийся тем, что в качестве технологического газа используют смесь аргона и водорода.

3. Способ по п.1, отличающийся тем, что технологический газ при сварке шара и диска подают на обе стороны диска.

4. Устройство для изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры способом по одному из пп.1-3, содержащее регулируемый электрический источник питания, выключатель, приспособление для прикладывания давления при сварке, подвижный электрод и неподвижный электрод, отличающееся тем, что рабочая сварочная зона снабжена устройствами для подвода технологического газа, подвижный электрод выполнен из тугоплавкого металла и снабжен сквозным профилированным каналом, причем на рабочем торце подвижного электрода размещена электроизолирующая прокладка, неподвижный электрод выполнен меди и снабжен каналом для подвода технологического газа к обратной стороне диска тепловоспринимающего элемента.

5. Устройство по п.4, отличающееся тем, что подвижный электрод выполнен из вольфрама.

6. Устройство по п.4, отличающееся тем, что электроизолирующая прокладка выполнена из слюды.

Заявленное техническое решение представлено на фиг.1, 2, 3 и 4.

На фиг.1, фиг.2 и фиг.3 представлены чертежи, иллюстрирующие представленное техническое решение, на фиг.4 показано фото одного из образцов полученных ТВЭ.

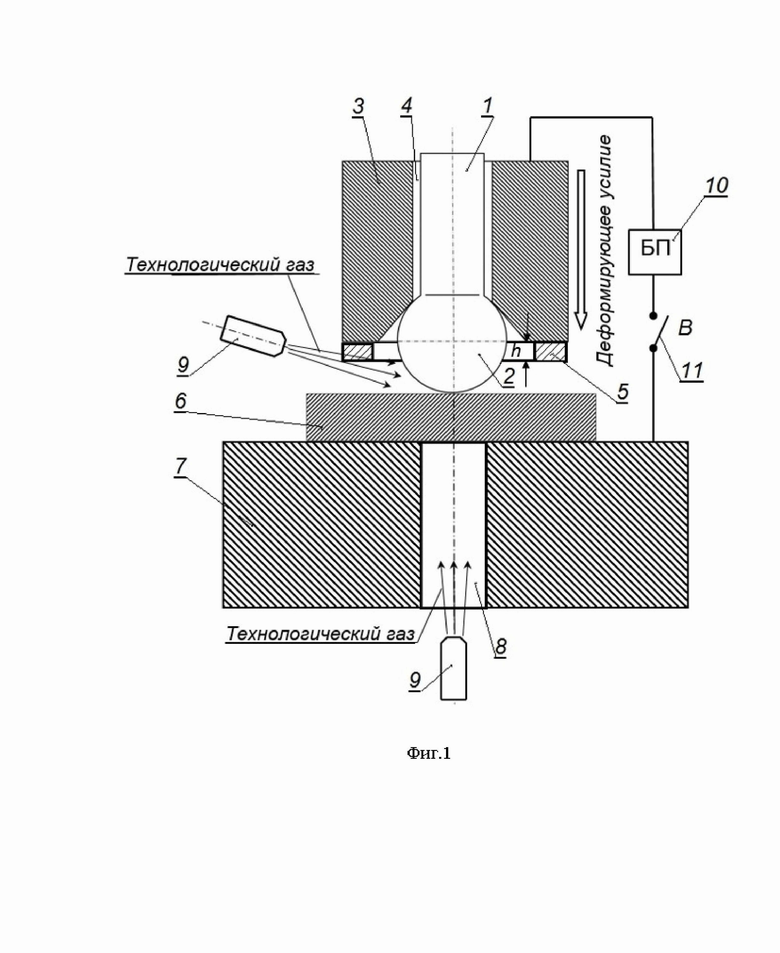

На фиг.1 показана общая схема устройства для приварки встык к диску 6 электродного провода 1 с шаром 2.

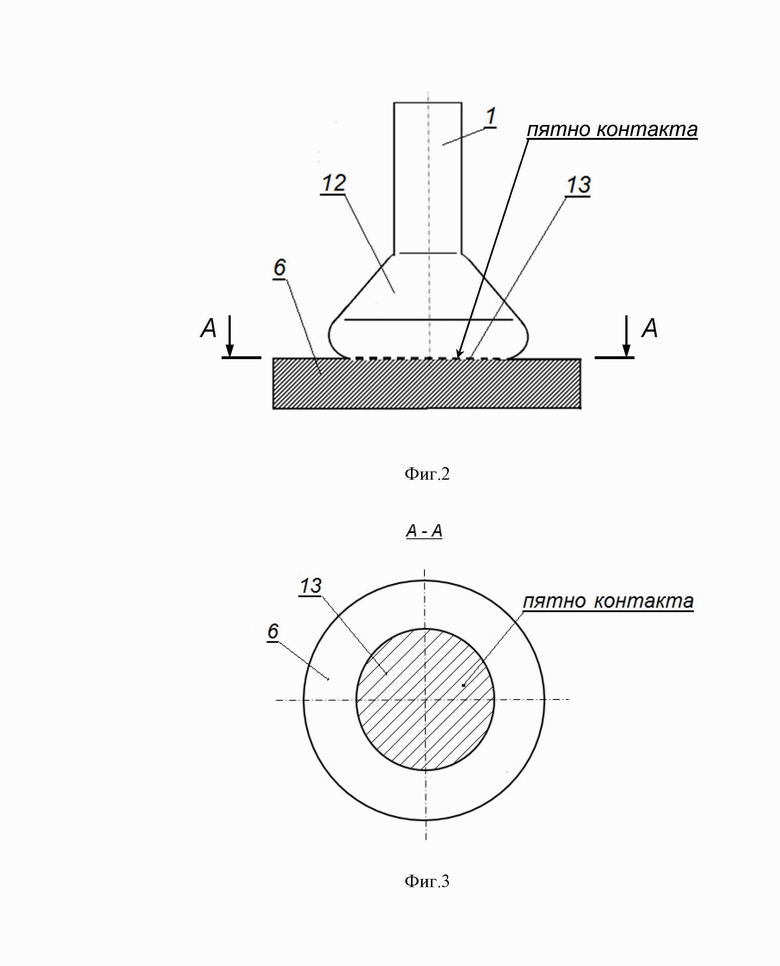

На фиг.2 схематически показан тепловоспринимающий элемент, состоящий из электродного провода 1 с телом вращения 12, диска 6и пятном контакта 13.

На фиг.3 показано пятно контакта 13 и диск 6 на разрезе А-А.

На фиг.4 показан внешний вид образцов ТВЭ, причем для демонстрации малых размеров ТВЭ приложена спичечная головка.

На торце электродного провода 1 имеется шар 2. Подвижный электрод 3 выполнен из тугоплавкого металла и снабжен сквозным профилированным коаксиальным каналом 4, размеры которого согласованы с диаметром электродного провода 1 и шара 2. На рабочем торце подвижного электрода 3 закреплена электроизолирующая прокладка 5. Электродный провод 1 с шаром 2 коаксиально помещен в канал 4, причем продольная ось электродного провода 1 перпендикулярна к поверхности диска 6 и проходит через центр диска 6. Диск 6 размещен на неподвижном электроде 7, который снабжен каналом 8. Устройства для подвода технологического газа 9 подают технологический газ в рабочую зону и обеспечивают обдув диска 6 с обеих сторон. Электрический блок питания 10 обеспечивает пропускание электрического сварочного импульса через электродный провод 1 и диск 6 посредством выключателя 11. После воздействия деформирующего усилия через подвижный электрод 3 на шар 2, шар 2 деформируется и принимает форму тела вращения 12 согласованную с профилем канала 4. Ось тела вращения 12 перпендикулярна поверхности диска 6 и проходит через его центр (фиг.2). В месте взаимодействия тела вращения и диска образуется круговое пятно контакта 13, центр которого совмещен с центром диска 6 (фиг.2, фиг.3).

Изобретение поясняется примером.

Разработаны и изготовлены ТВЭ датчика теплового потока с поперечным градиентом температуры, изготовление которых выполняется следующим образом.

Предварительно из константана марки МНМц 40-1,5 толщиной 0,3 мм ГОСТ 5189-2018 изготавливаются диски 6 диаметром 6мм. В качестве центрального термоэлектрода дифференциальной термопары используют медные провода 1 диаметром 0,5; 0,4; 0,25 мм (фиг.1) с сформированным методом оплавления на торце шаром 2. Формирование шара на медном проводе осуществляют лазерным импульсом в среде технологического газа, при этом оптическая ось лазерного импульса перпендикулярна оси медного провода 1 и пересекается с ней. В качестве источника лазерного излучения используют установку лазерной сварки и наплавки ЛАТ-С-300. В качестве технологического газа применяют смесь газовую ТУ 2114-002-45905715-2015 аргон (99% Ar) + водород (1% Н2). Электродный провод 1 с шаром 2 коаксиально размещают в профилированном канале 4 подвижного электрода 3. Подвижный электрод 3 по условию предлагаемого изобретения должен быть тугоплавким, твёрдым и не смачиваться медью, поэтому он изготовлен из вольфрама поскольку вольфрам не сваривается и не смачивается медью (В.Эспе «Технология электровакуумных материалов» Т.1, с.516-519, таблица 9-3-2, Государственное энергетическое издательство, Москва. 1962, Ленинград), что дает возможность избежать непроизвольного приваривания тела вращения 12 к подвижному электроду 3. Кроме этого, вольфрам обладает высокой твердостью, что позволяет получить длительный срок эксплуатации подвижного электрода 3. Соблюдение перечисленных требований к электроду 3 позволяет исключить брак при сварке ТВЭ. На рабочем торце электрода 3 закреплена электроизолирующая прокладка 5, устраняющая соприкосновение рабочего торца подвижного электрода 3 с поверхностью диска 6 и предохраняющая его от негативного воздействия электрической эрозии. Кроме этого прокладка 5 позволяет гарантированно выдерживать зазор h между рабочим торцом электрода 3 и поверхностью диска 6 и не допускать электрического контакта между ними. Это устраняет возможность приваривания диска 6 к электроду 3 и выходу устройства из строя. Электроизолирующая прокладка 5 изготавливалась из слюды толщиной 50 мкм. Перед подачей деформирующего усилия, в рабочую зону на обе поверхности диска 6 подавали технологический газ (рис.1). В качестве технологического газа применяли смесь газовую ТУ 2114-002-45905715-2015 аргон (99% Ar) + водород (1% Н2). При воздействии деформирующего усилия на подвижный электрод 3 происходило его перемещение вдоль оси и деформирование шара 2 в тело вращения 12 с образованием пятна контакта 13. После этого замыкали выключатель 11 и пропускали электрический импульс c блока питания 10 через пятно контакта 13 между телом вращения 12 и диском 6. В качестве блока питания применяется паяльно – сварочная станция SUNKCO 709AD+. Поскольку площадь пятна контакта 13 мала, плотность тока электрического импульса в пятне контакта большая, достаточная для расплавления и сварки меди и константана. В результате происходит оплавление тела вращения 12, диска 6 и их сварка по пятну контакта 13. С другой стороны, диск 6 не приваривается к неподвижному медному электроду 7, поскольку плотность тока в месте их контакта низка из-за большой площади их соприкосновения, практически равной площади диска 6, а большая масса и высокая теплопроводность медного электрода 7 позволяет эффективно охлаждать место контакта. После этого снимают деформирующее усилие на подвижный электрод 3 и прекращают подачу технологического газа на обе стороны диска 6. Поскольку процесс сварки происходит в нейтрально-восстановительной среде, окисления меди и константана не происходит. Поскольку тонкий константановый диск 6 одной своей стороной плотно контактирует с неподвижным массивным медным электродом 7, то ему обеспечен хороший теплоотвод и из-за краткосрочности электрических импульсов и обдува технологическим газом с двух сторон, он испытывает незначительную локальную тепловую нагрузку и не коробится.

Поскольку в диске, изготовленном из константановой фольги толщиной 0,1÷0,5 мм отсутствует сквозной канал, заполненный медью, то на ТВЭ устраняется фактор искажения градиента температуры по радиусу диска за счёт температурной аномалии в центре диска, что повышает точность показаний датчика температуры, так как диск становится термически тонким телом (перепад температуры по толщине диска отсутствует). (Средства диагностики обтекателей ракет из неметаллических материалов при стендовых тепловых испытаниях: учебное пособие / С.В.Резник, М.Ю.Русин, А.В.Шуляковский. – Москва: Издательство МГТУ им. Н.Э.Баумана, 2016. – 37с.).

Технологический процесс практически исключает выход ТВЭ в брак и обладает хорошей повторяемостью, что доказано изготовлением большого количества ТВЭ с различной толщиной константановых дисков и центральных медных электродов. Кроме этого, технологический процесс не требует дорогостоящего технологического оборудования и имеет высокую производительность. Формирование осесимметричного тела вращения 12 позволяет получить качественный термопарный спай (королек) малой массы и стабильного размера, что позволяет повысить точность датчика теплового потока. Из технологического процесса исключены достаточно трудоемкие операции сверления сквозных отверстий диаметром 0,05 ÷ 0,5 мм и их зенковки в константановом диске. Также из технологического процесса исключена операция зачистки места спая алмазным диском. Себестоимость изготовления ТВЭ снижается, поскольку в результате устранения ряда технологических операций уменьшается трудоемкость и сокращается номенклатура расходных инструментов и, следовательно, снижается стоимость изготовления, уменьшается выход в брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Способ охлаждения датчика теплового потока и устройство для охлаждения датчика теплового потока | 2023 |

|

RU2829697C1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808218C1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

Изобретение относится к теплотехнике и может быть использовано при изготовлении датчиков теплового потока. Предложен способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из одного термопарного сплава, формирование на конце электродного провода из другого термопарного сплава шара методом оплавления и его приваривание к диску путем пропускания электрического импульса. Причем предварительно формируют шар на электродном проводе лазерным импульсом в среде технологического газа, при этом оптическую ось лазерного импульса ориентируют перпендикулярно оси электродного провода и пересекают с ней. Далее шар помещают на поверхность диска в его центре, при этом продольную ось провода с шаром ориентируют перпендикулярно к поверхности диска. Далее прижимают шар к поверхности диска и прикладывают к шару деформирующее усилие, направленное к диску вдоль оси провода, симметрично деформируют шар и получают из него тело вращения, ось которого совпадает с продольной осью провода, после чего пропускают электрический импульс через тело вращения и диск. Оплавляют тело вращения и диск в месте их пятна контакта, имеющего форму круга, центр которого совпадает с центром диска, и приваривают их друг к другу в среде технологического газа, после чего снимают деформирующее усилие. Также предложено устройство для изготовления данного датчика, включающее регулируемый электрический источник питания, выключатель, приспособление для прикладывания давления при сварке, подвижный электрод и неподвижный электрод. Рабочая сварочная зона снабжена устройствами для подвода технологического газа, а подвижный электрод выполнен из тугоплавкого металла и снабжен сквозным профилированным каналом. Причем на рабочем торце подвижного электрода размещена электроизолирующая прокладка, а неподвижный электрод выполнен из меди и снабжен каналом для подвода технологического газа к обратной стороне диска тепловоспринимающего элемента. Техническим результатом заявленного изобретения является повышение точности датчика теплового потока и упрощение технологического процесса. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры, включающий изготовление диска из одного термопарного сплава, формирование на конце электродного провода из другого термопарного сплава шара методом оплавления и его приваривание к диску путем пропускания электрического импульса, отличающийся тем, что шар помещают на поверхность диска в его центре, при этом продольную ось провода с шаром ориентируют перпендикулярно к поверхности диска, далее прижимают шар к поверхности диска и прикладывают к шару деформирующее усилие, направленное к диску вдоль оси провода, симметрично деформируют шар и получают из него тело вращения, ось которого совпадает с продольной осью провода, причем для ориентации шара на поверхности диска, его прижима и пространственно ориентированной деформации служат подвижный и неподвижный электроды, причём подвижный электрод снабжен сквозным профилированным каналом, а неподвижный электрод снабжен каналом для подвода технологического газа к обратной стороне диска тепловоспринимающего элемента, далее пропускают электрический импульс через тело вращения и диск, оплавляют тело вращения и диск в месте их пятна контакта, имеющего форму круга, центр которого совпадает с центром диска, и приваривают их друг к другу в среде технологического газа, при этом подвижный электрод выполнен из вольфрама и снабжен на рабочем торце электроизолирующей прокладкой, а неподвижный электрод выполнен из меди, после чего снимают деформирующее усилие.

2. Способ по п.1, отличающийся тем, что в качестве технологического газа используют смесь аргона и водорода.

3. Способ по п.1, отличающийся тем, что технологический газ при сварке шара и диска подают на обе стороны диска.

4. Устройство для изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры способом по одному из пп.1-3, содержащее регулируемый электрический источник питания, выключатель, приспособление для прикладывания давления при сварке, подвижный электрод и неподвижный электрод, отличающееся тем, что рабочая сварочная зона снабжена устройствами для подвода технологического газа, подвижный электрод выполнен из вольфрама и снабжен сквозным профилированным каналом, причем на рабочем торце подвижного электрода размещена электроизолирующая прокладка, неподвижный электрод выполнен из меди и снабжен каналом для подвода технологического газа к обратной стороне диска тепловоспринимающего элемента.

5. Устройство по п.4, отличающееся тем, что электроизолирующая прокладка выполнена из слюды.

| Геращенко О.А | |||

| "Основы теплометрии", Киев: Наукова думка, 1971, с.81 | |||

| В.Эспе, "Технология электровакуумных материалов", Ленинград, Государственное энергетическое издательство, Т.1, с.508, рис.9-3-1 | |||

| Способ изготовления датчика теплового потока | 1975 |

|

SU513274A1 |

| Способ изготовления датчика теплового потока | 1979 |

|

SU781616A2 |

| EP 2921833 A1, 23.09.2015. | |||

Авторы

Даты

2024-06-13—Публикация

2023-06-02—Подача