Изобретение относится к конструк циям химических реакторов и может быть использовано в химической, нефтехимической, нефтегазоперерабатывакшей и др. отраслях промышленно ти для пров.едения процессов каталит ческой конверсии углеводородных смесей. Известен реактор содержащий кор пус, цилиндрический вкладыш, размещенный в корпусе, сетчатый стакан, помещенный во вкладыш и заполненный катализатором, и центральную перфорированную трубу i. Недостатками известного реактора являются: низкая производительность за сче неэффективного контактирования всег сырья с катализатором; - повышенное гидравлическое сопр тивление; -невозможность выполнения ремонтных работ без разборки аппарата так как ситчатый стакан выполнен в виде цилиндра, прикрепленного к внутреннему вкладышу (защитной обечайке) ; -уменьшение полезного объема катализатора, так как центральная труба проходит через весь слой катализатора, что также снижает эффективность работы аппарата. Наиболее близок к предложенному по технической сущности и достигаемому результату реактор, включающий корпус со сферическими днищами, защитную обечайку, размещенный внутри обечайки стакан с предохранительной сеткой, центральную перфорированную трубу, опорную решетку, входной и выходной штуцеры и патрубок разгрузки катализатора 2. Однако для этого реактора характерны:-пониженная производительность аппарата, так как нижние слои катализатора практически не взаимодействуют с сырьем, к тому же из-за организации только радиального движения потока сырья и постоянного возрастания гидравлического сопротивления центральной трубы скорость реакции также будет существенно снижаться, что также отрицательно влияет на производительность аппарата; -невозможность ремонта и обслуживания аппарата без его разборки.

ITSR как стакан выполнен в виде цилиндра;

- уменьшение полезного объема катализатора, так как центральная труба проходит через весь слой катализатора. Кроме того, слой катализатора в стакане неподвижен,что существенно ухудшает технико-экономические показатели, так как из-за отравления катализатора его эффективность резко падает, в то время как отдельные слои объема катализатора могут не вступать во взаимодействие о еырьем.

Цель изобретения - улучшение ка-частва продук1а, обеспечение возможности ремонта без разборки аппарата и уменьшение металлоемкости,

. Это достигается тем что в реакторе стакан выполнан в виде многогранника, составленного из соадиненных между собой плоских р©га©ток с ячей-, ками, причем верхние концы решеток установлены вьпие места соединения корпуса и днища на расстоянии 0,20,4 внутреннего диаметра корпуса, а расстояние от нижних концов решеток до опорной решетки составляет 0,50,6 внутреннего диаметра корпуса, центральная труба установлена, над опорной решеткой, а расстояние между верхними концами трубы и решеток составляет 0,2-0,3 внутреннего диаметра корпуса. Дополнительно, с цель обеспечения аксиально-радиального движения потока сырья, верхний конец центральной трубы снабжен перфорированной крышкой, площадь отверстий которой равна 0,2-0,3 площади поперечного сечйнИя центральной, трубы, а каждая решетка снабжена проставками в виде стержней.

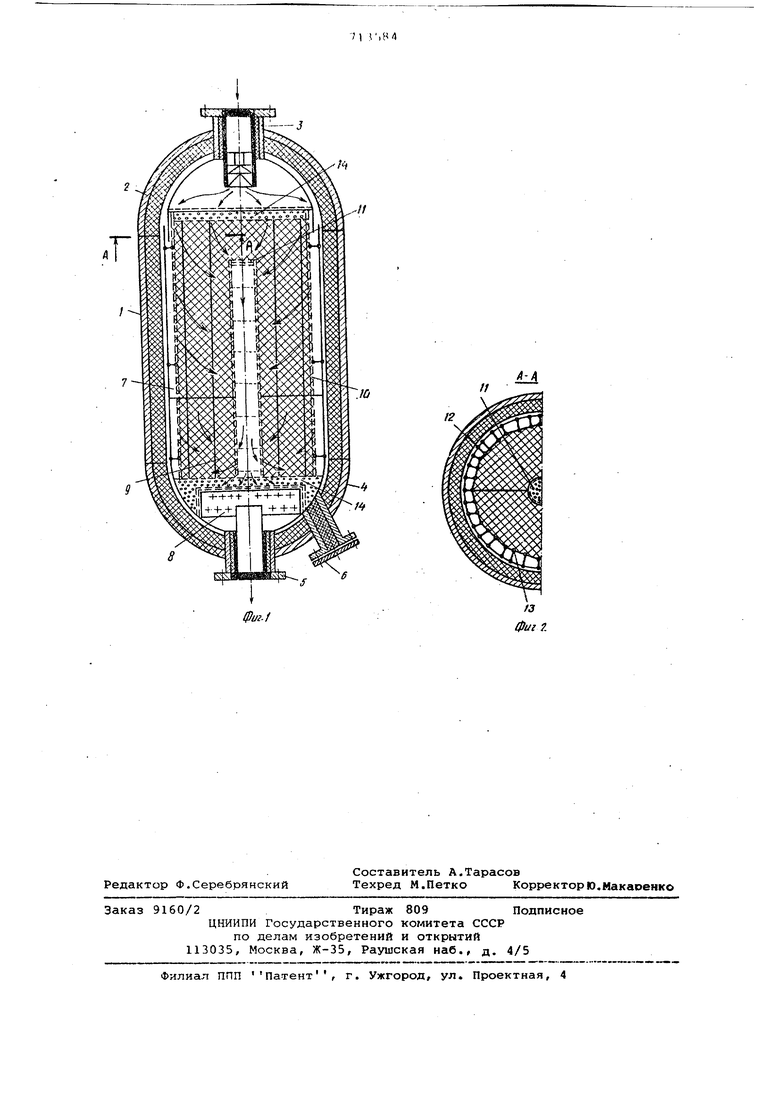

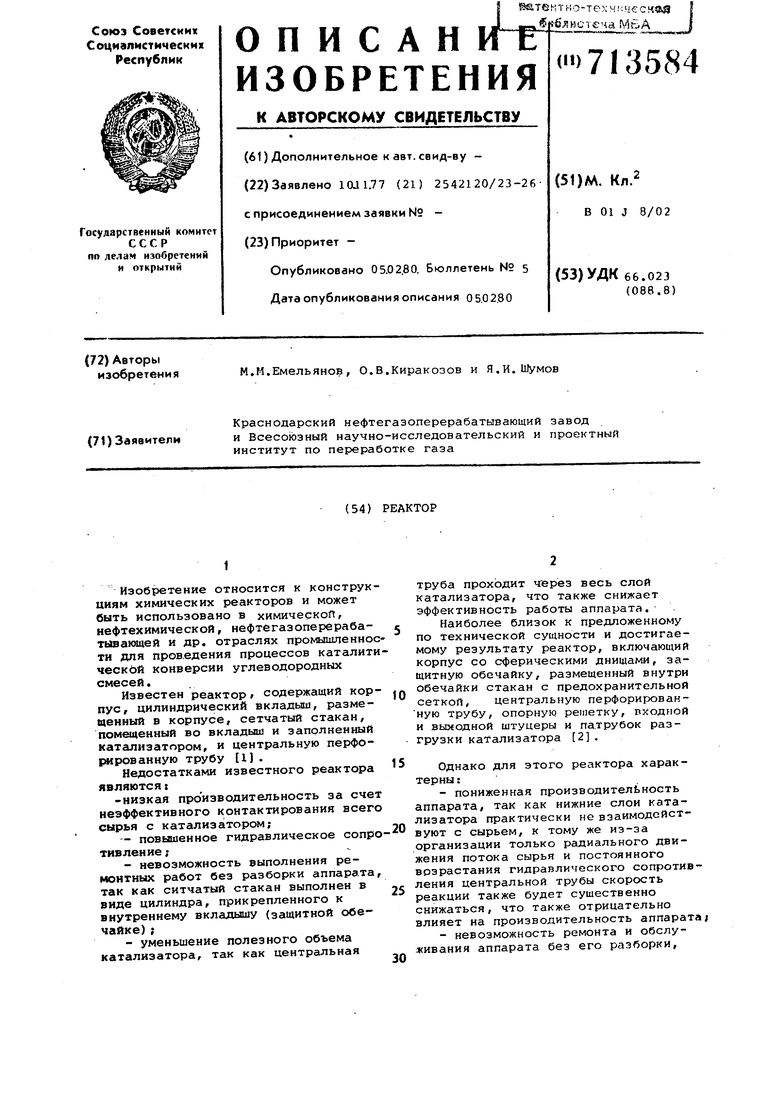

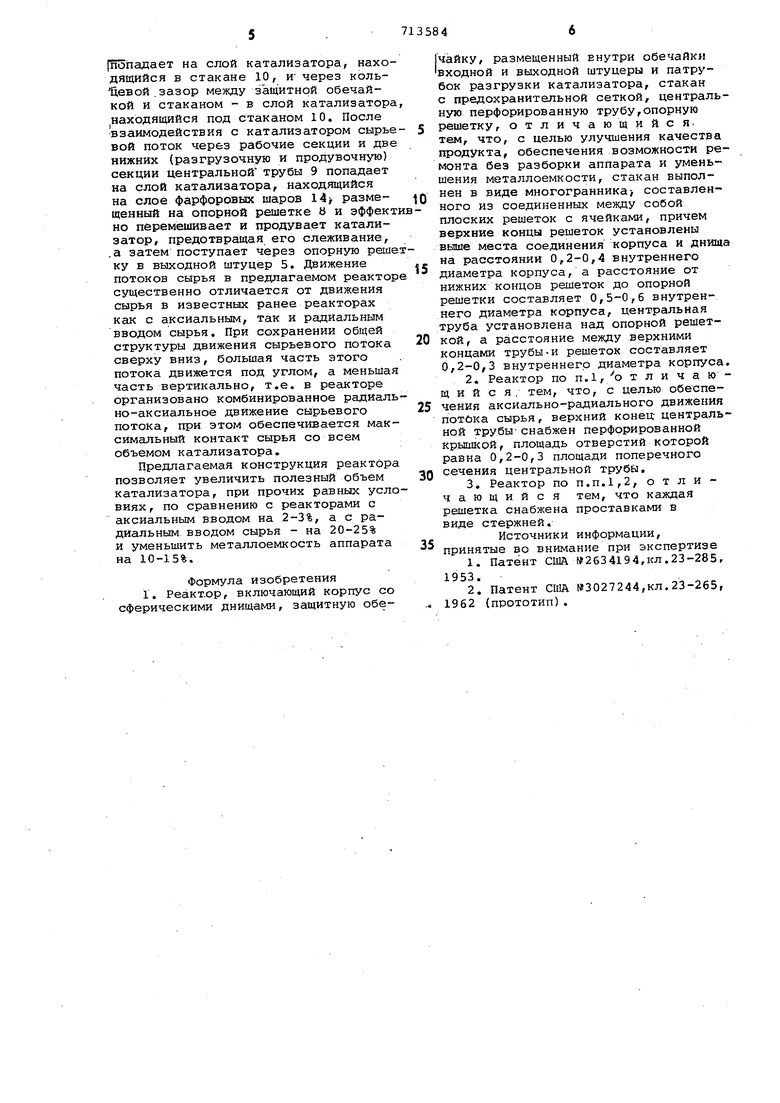

.На фиг.1 изображен реактор, продбльнвай разрез; на фиг.2 - разрез А-А на фиг,1,

i Реактор включает корпус 1 с верхним сферическим днищем 2, оснащенным входным штуцером 3 и нижним сферическим днищем 4, оснащенным выходным штуцером 5, и патрубок б выгрузки катализатора. В корпусе размешена защитная обечайка 7, внутр которой над опорной решеткой 8, соосно установлены перфорированная центральная труба 9 и стакан Ю. По. образующей поверхности центральной трубы 9, по всей длине трубы, выполнены отверстия так, что они образуют различные по суммарной площади отверстий зоны с увеличивающейся. (считая сверху-вниз) для каждой зоны по длине трубы.суммарной площадью отверстий, одного диаметра.

На верхнем конце трубы установле;на перфорированная крышка 11. Такое выполнение центральной трубы и крыш|КИ обеспечивает аксиально-радиальное движение потока сырья, снижение гид равлического сопротивления слоя катализатора и трубы, т.е. повышение производительности аппарата и улучшение качества готового продукта. Между защитной обечайкой 7 и централной перфорированной трубой. 9 размещен стакан ю, выполненный в виде многогранника, образованного набором плоских решеток 12, соединенных меящ собой, например, точечной сваркой.На каждой решетке закреплены проставки 13, например, стержни из нержавеющей проволоки, предназначенные для упрощения размещения стакана 10 в защитной обечайке 7, образования равномерного распределения сырья по всему объему катализатора и повышение жесткости стакана 10.

Размещение стакана 10 выше места стыка обечайки и днища позволяет на 8-10% увеличить полезный объем катализатора. Этой же цели служит и размещение центральной перфорированной трубы 9 под слоем катализатора, что также увеличивает его полезный объем на .2-3%.

Верхние концы -решеток установлены выше места соединения корпуса и днища на расстоянии 0,2-0,4 внутренего диаметра корпуса реактора. Расстояние от нижних концов решеток до опорной решетки составляет 0,5-0,6 внутреннего диаметра корпуса реактора, причем центральная труба установлена над опорной решеткой, например, с помощью растяжек, а расстояние между верхними концами трубы и решет составляет 0,2-0,3 внутреннего диаметра корпуса реактора.

Площадь отверстий перфорированной крьпики равна 0,2-0,3 площади поперечного сечения центральной трубы.

Перфорация выполнена по всей длин тр.убы так, что она образует различные, увеличивающиеся по площади отверстий зоны (секции),причем отношен площади перфорации каждой секции к площади перфорации крышки центральной трубы составляет для первой (считая сверху) секции 1,3:1; для второй - 1,6:1; третьей - 1,9:1; четвертой - 2,2:1; пятой - 2,5:1; шестой - 2,8:1; седьмой (разгрузочной) - 2,5-4:1 и восьмой (продувочной) - 2,5-2:1,

Реактор работает следующим образом.

Исходное сырье-парогазовый поток с температурой 480-530°С и давлением 1-4 МПа поступает во входной штуцер 3 аппарата, где распределяется на ряд равномерных потоков, попадающих на слой фарфоровых шаров 14, еще более равномерно распределяющих исхоное сырье. После этого меньшая часть сырьевого потока поступает в централную трубу 9, что обеспечивается площадью отверстий в крышке 11 трубы 9, а большая часть этого потока шЗпадает на слой катализатора, нахо дящийся в стакане 10, и через коль11евой.зазор между защитной обечайкой и стаканом - в слой катализатор находящийся под стаканом 10, После взаимодействия с катализатором сырь вой поток через рабочие секции и дв нижних (разгрузочную и продувочную) секции центральной трубы 9 попадает на слой катализатора, находящийся на слое фарфоровых шаров 14 размещенный на опорной рещетке а и эффек но перемешивает и продувает катализатор, предотвращая его слеживание, .а затем поступает через опорную реш ку в выходной штуцер 5. Движение потоков сырья в предлагаемом реакто существенно отличается от движения сырья в известных ранее реакторах как с аксиальным, так и радиальным вводом сырья. При сохранении общей структуры движения сырьевого потока сверху вниз, большая часть этого потока движется под углом, а меньшая часть вертикально, т.е. в реакторе организовано комбинированное радиаль но-аксиальное движение сырьевого потока, при этом обеспечивается максимальный контакт сырья со всем объемом катализатора. Предлагаемая конструкция реактора позволяет увеличить полезный объем катализатора, при прочих равных усло виях, по сравнению с реакторами с аксиальным вводом на 2-3%, ас радиальным вводом сырья - на 20-25% и уменьшить металлоемкость аппарата на 10-15%. Формула изобретения I. Реакт.ор, включающий корпус со сферическими днищами, защитную обечайку, размещенный внутри обечайки входной и выходной штуцеры и патрубок разгрузки катализатора, стакан с предохранительной сеткой, центральную перфорированную трубу,опорную решетку, отличаю щийс я. тем, что, с целью улучшения качества продукта, обеспечения возможности ремонта без разборки аппарата и уменьшения металлоемкости, стакан выполнен в виде многогранникаj составленного из соединенных между собой плоских решеток с ячейками, причем верхние концы решеток установлены выше места соединения корпуса и днища на расстоянии 0,2-0,4 внутреннего диаметра корпуса, а расстояние от нижних концов решеток до опорной решетки составляет 0,,6 внутреннего диаметра корпуса, центральная труба установлена над опорной решеткой, а расстояние между верхними концами трубы-и решеток составляет 0,2-0,3 внутреннего диаметра корпуса. 2.Реактор по п.1,/о т л и ч а ю щ и и с я. тем, что, с целью обеспечения аксиально-радиального движения потока сырья, верхний коней: центральной трубы-снабжен перфорированной крышкой, площадь отверстий которой равна 0,2-0,3 площади поперечного сечения центральной трубы. 3.Реактор по п.п.1,2, о т л и чающийся тем, что каждая решетка снабжена проставками в виде стержней. Источники информации, принятые во внимание при экспертизе 1.Патент США 2б34194,кл.23-285, 1953. 2.Патент США №3027244,кл.23-265, 1962 (ПРОТОТИП).

. :J

/

//

12

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 1991 |

|

RU2034643C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1996 |

|

RU2113452C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ | 1991 |

|

RU2063265C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124937C1 |

| АДСОРБЕР ВЕРТИКАЛЬНЫЙ С НЕПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА | 2012 |

|

RU2530112C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

Авторы

Даты

1980-02-05—Публикация

1977-11-10—Подача