Изобретение относится к устройствам для проведения каталитических процессов, в частности для проведения процесса каталитического риформирования бензина, и может быть использовано в нефтехимической и нефтеперерабатывающей отраслях промышленности.

Известен реактор для проведения каталитических процессов, включающий корпус со сферическими днищами, защитную обечайку, размещенный внутри обечайки стакан с предохранительной сеткой, центральную перфорированную трубу, опорную решетку, входной и выходной штуцера и патрубок выгрузки катализатора [1].

Недостатком данной конструкции является относительно невысокая эффективность процесса в результате неравномерного распределения сырья при его радиальной подаче.

Наиболее близким по технической сущности к заявляемому реактору является реактор для проведения каталитических процессов, содержащий цилиндрический корпус, внутри которого коаксиально установлена центральная перфорированная труба, заглушенная с одного конца и соединенная другим концом с патрубком, перфорированные желоба, расположенные по образующей корпуса, патрубки для вывода продуктов реакции и выгрузки катализатора [2].

Недостатком известной конструкции реактора является сложность конструктивного оформления и, соответственно, возникающие в связи с этим относительно высокие эксплуатационные затраты.

Целью изобретения является создание конструкции реактора для проведения каталитических процессов, требующих меньших капитальных и эксплуатационных затрат, а также более эффективных за счет изменения объема катализатора.

Поставленная цель достигается тем, что в основании желобов установлены газовые шайбы и все желоба замкнуты в газовый тороидальный коллектор, в основании которого тангенциально установлены трубные перетоки, соединяющие коллектор с патрубком вывода сырья.

Для увеличения жесткости конструкции центральная перфорированная труба "опирается" на патрубок вывода продуктов реакции.

Целесообразно на трубных перетоках устанавливать термокомпенсаторы.

Для придания конструктивной гибкости конструкции трубные перетоки целесообразно выполнять в виде гибких шлангов.

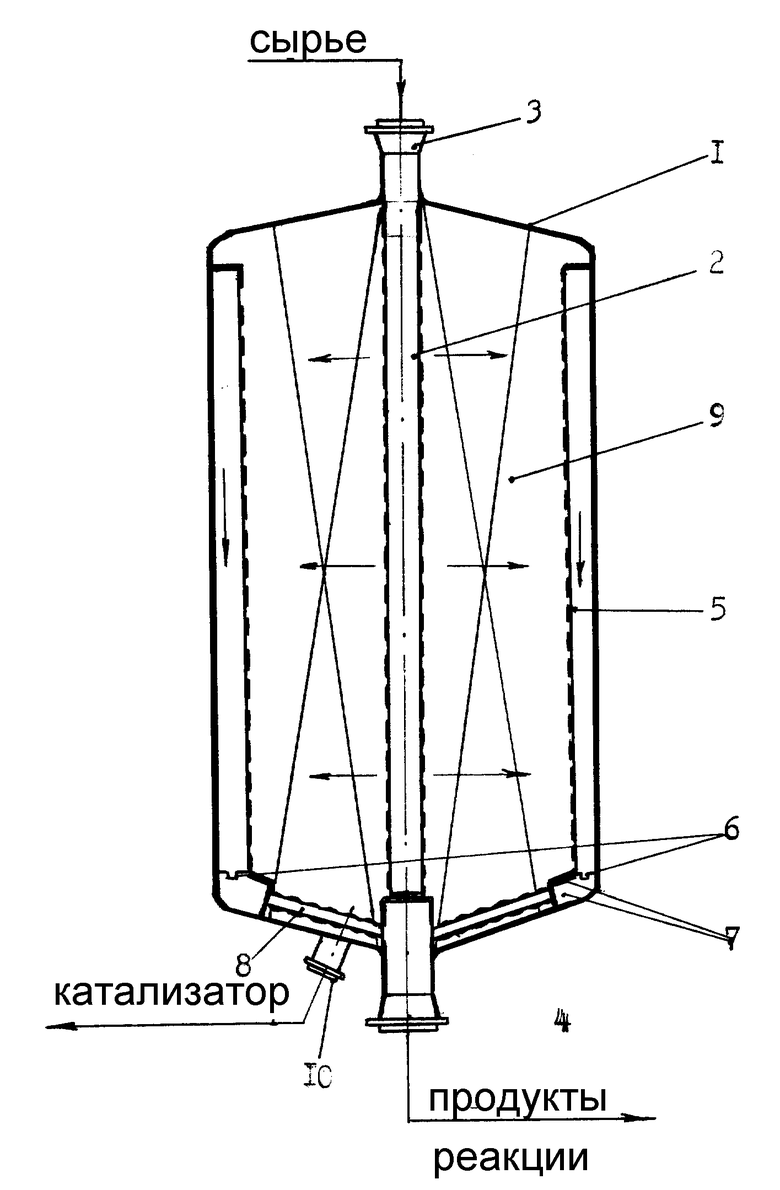

На чертеже приведен эскиз заявляемого реактора для проведения каталитических процессов.

Реактор содержит цилиндрический корпус 1, коаксиально корпусу установлена центральная перфорированная труба 2, соединенная одним концом с патрубком 3 ввода сырья, а другой конец трубы 2 заглушен и опирается на патрубок 4 вывода продуктов реакции из реактора. По образующей корпуса 1 установлены перфорированные желоба 5. Верхние торцы желобов заглушены, а в нижних торцах желобов установлены газовые шайбы 6. Все желоба 5 замкнуты в основании в тороидальный газовый коллектор 7. С днища газового коллектора 7 тангенциально выведены трубные перетоки 8, соединенные с патрубком 4 .Слой катализатора 9 заполняет все свободное пространство реактора. В днище реактора выполнен патрубок 10 для выгрузки катализатора.

Реактор работает следующим образом.

Поток сырья вводится в реактор через патрубок 3 и через перфорацию центральной трубы 2 равномерно подается в слой катализатора. Равномерность движения в слое катализатора обеспечивается установкой расчетных шайб 6 в основании желобов 5 и дополнительным созданием перепада в трубных перетоках 8. Реакционная смесь, пройдя слой катализатора 9, поступает в желоба 5 и через шайбы 6 - в газовый коллектор 7.В газовом коллекторе 7 газовому потоку придается вращательное движение за счет тангенциально установленных трубных перетоков 8, в результате чего поток по перетокам 8 равномерно вводится в патрубок 4 и выводится из реактора.

Таким образом, по сравнению с известными аналогами, конструктивное оформление заявляемого реактора для проведения каталитических процессов выполнено проще. А именно, в заявляемой конструкции отсутствует опорное днище, т.к. вместо этого установлен тороидальный газовый коллектор, соединенный с патрубком вывода продуктов реакции трубными перетоками.

Такая конструкция требует меньших капитальных, эксплуатационных затрат по сравнению с прототипом.

Помимо этого, отсутствие опорного днища позволяет увеличить загрузку катализатора, а следовательно, повысить эффективность процесса в целом, либо увеличить производительность реактора.

Список литературы, принятой во внимание при экспертизе:

1. Пат. США N 3027244, кл. 23-265, 1962.

2. Авт. свид. СССР N 1060214, В 01 J 8/04, Б.И. N 6, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2182039C2 |

| РЕАКТОР РАДИАЛЬНЫЙ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321452C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321454C2 |

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321453C2 |

| РАДИАЛЬНЫЙ РЕАКТОР ДЛЯ РИФОРМИНГА НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321451C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2127147C1 |

| РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 1996 |

|

RU2125484C1 |

Изобретение относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в химической, нефтехимической и нефтеперерабатывающей промышленности. Сущность изобретения заключается в установке в нижних концах желобов газовых шайб и замыкании желобов в тороидальный газовый коллектор, который соединен трубными перетоками с патрубком вывода продуктов реакции. Устройство позволяет повысить эффективность процесса и снизить капитальные и эксплуатационные затраты. 3 з.п. ф-лы,1 ил.

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

| Реактор | 1986 |

|

SU1313497A1 |

| Контактный аппарат | 1990 |

|

SU1741881A1 |

| Способ синтеза метанола и реактор для его осуществления | 1989 |

|

SU1773236A3 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ И СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ | 1991 |

|

RU2031702C1 |

| РЕАКТОР | 1991 |

|

RU2034643C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ | 1991 |

|

RU2063265C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Кожух самоспекающегося электрода трехфазной шестиугольной дуговой электропечи | 1975 |

|

SU620040A1 |

| Механизированный проходческий щит для смешанных пород | 1978 |

|

SU740955A1 |

| ГИДРОМОНИТОРНЫЙ НАСАДОК БУРОВОГО ДОЛОТА | 1997 |

|

RU2122102C1 |

| US 4935210 A, 1990 | |||

| DE 3819453 A1, 1989 | |||

| DE 4435017 A1, 1996. | |||

Авторы

Даты

1999-01-20—Публикация

1997-04-28—Подача