В основном авт. св. №65254 описан автоматический круглый ткацкий станок, снабженный парой принудительно приводимых толкателями по круговой трассе внутри ребристого цилиндра челноков, сменяемых одновременно при помощи механизма, управляемого уточной вилочкой, а также имеющий два тангенциальных к трассе челноков противоположных тупиковых лотка с коробками для приема порожних челноков с трассы, и две также противоположных тангенциальных коробки для ввода в круговую трассу новых челноков с водилками для нитей утка, направленными в сторону прибоя.

Предлагаемый станок отличается от известного тем, что для вывода в тупиковые коробки челноков с трассы и ввода на трассу челноков из магазинов, наружная направляющая для челноков представляет собой систему поворотных на вертикальных осях каточков, часть из которых в соответствующих местах выполнена принудительно убираемыми, вместе с их подпружиненными осями под плоскость трассы.

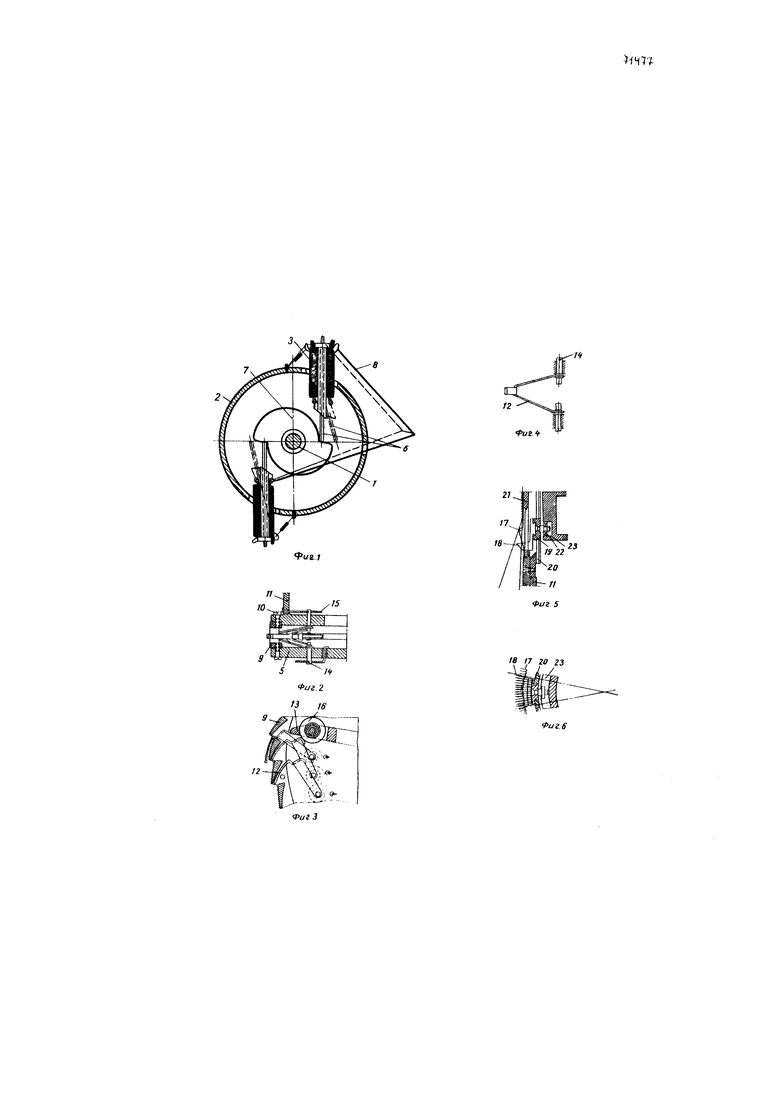

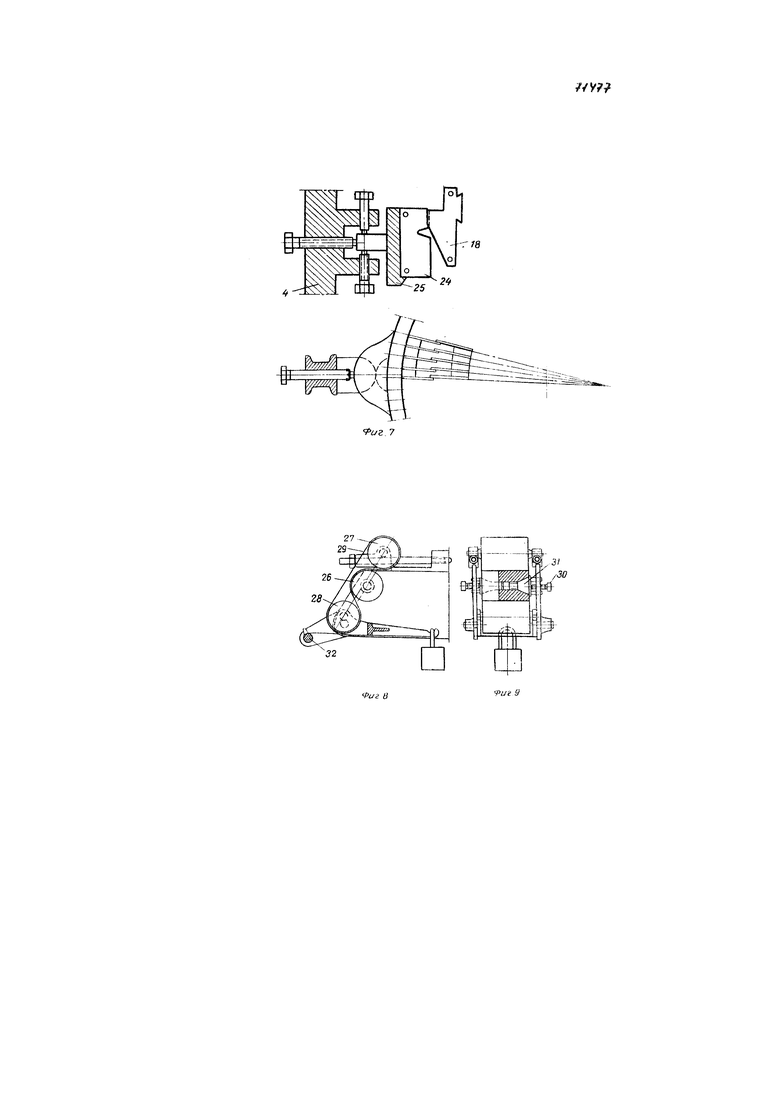

На фиг. 1 дан вид сверху тормозной шайбы главного вала станка; на фиг. 2 - продольный разрез части станка, сделанный по толкателю челнока; на фиг. 3 - вид вверху толкателя челнока; на фиг. 4 - вид сбоку лапки толкателя; на фиг. 5 - продольный разрез механизма прибоя станка; на фиг. 6 - вид сверху механизма прибоя станка; на фиг. 7 - продольный разрез механизма прибоя станка (второй вариант); на фиг. 8 - вид сбоку секционного тормоза основных нитей станка; на фиг. 9 - вид спереди тормоза основных нитей станка.

Станок смонтирован на нескольких стойках, поддерживающих круглую плиту, через центр которой пропущен главный вал 1, несущий на нижней конце текстропный шкив, приводимый в непрерывное вращение от шкива электродвигателя, установленного на плите.

Под плитой на тележке поворотно расположен навой с основой. Концентрично главному валу на плите жестко смонтирован цилиндр, поддерживающий несколько, например шестнадцать, отсеков для нитей основы.

Каждый из отсеков представляет собой две стенки, соединенные с цилиндром 2, расположенные вдоль по его образующим. Отсеки расположены на равных расстояниях друг от друга. Каждый из них несет на себе направляющие, натяжные и ламельные детали для соответствующей секции основы. Несколько выше отсеков, цилиндр снабжен сквозными окнами по числу отсеков, для прохода образующих зевы нитей внутрь цилиндра.

Круговая трасса для обоих челноков 3 имеет вид кольцевого берда, образованного несколькими горизонтальными с прорезями стойками, имеющими сечение угольников, прикрепленных вертикальными полками к внутренней поверхности цилиндров у его верхнего конца.

Для сообщения движения по круговой трассе челнокам предназначено шептало, жестко закрепленное на главном валу.

Внешними направляющими для челноков являются поворотно вмонтированные на вертикальных осях каточки, к которым челноки прижимаются центробежной силой. Внутренней направляющей для челноков служит основание цилиндра с механизмом прибоя, свободно сидящего на верхнем конце главного вала. К верхнему концу цилиндра прикреплены стойки 4, несущие основание для валиков, оттягивающих в сторону рукав готовой ткани.

Каточки внешней направляющей, расположенные против тангенциальных коробок для приема с трассы порожних челноков и для ввода на трассу новых челноков, перед сменой челноков перемещаются совместно с их осями вниз под трассу против действия пружин.

Кольцевое бердо, поддерживающее челноки снизу, жестко соединено с диском 5 и снабжено в центре шарикоподшипником для главного вала. Снизу диск снабжен рядом обращенных вниз отростков с наклонными в них направляющими отверстиями для хвостовиков прямоугольных ремизных рамок. Последние изготовлены из тонких стальных трубочек и несут на себе набор обычных ремизок с галевами. Каждая рамка имеет один направляющий хвостовик, обращенный в сторону главного вала и два направляющих хвостовика, обращенных наружу станка и проходящих через наклонные направляющие верхней части цилиндра. Каждая из ремизных рамок имеет боковой отросток, соединенный шарнирно поводком с одними из плеч угловых рычагов зевообразования. Направления противоположных перемещений ремизных рамок перпендикулярны к оси симметрии зева. Другие плечи угловых рычагов зевообразования снабжены роликами, входящими в оба верхних фасонных паза кулачкового цилиндра, жестко закрепленного на главном валу. Угловые рычаги привода ремизных рамок, которые соответствуют секциям станка, имеющим тангенциальные коробки, допускают изменение угла между плечами для отодвигания всех основных нитей этой секции к оси станка перед сменой челноков. Для передвижения к оси станка вертикального плеча каждого из таких рычагов применен рычажок, смонтированный поворотно на оси рычаг и соединенный тросом с плечом трехплечевого рычага управления механизмом замены челноков. Плечо трехплечевого рычага снабжено шпилькой, направляющей продольный прорез шатуна, перемещающегося возвратно-поступательно вдоль своей оси от рычага, каточек которого заправлен в фасонный нижний паз цилиндра главного вала. Продольный прорез шатуна переходит в поперечный и при отклонении от вертикального положения шатуна шпильки трехплечевого рычага западают в поперечный прорез шалуна, а следовательно, и сам рычаг поворачивается на требуемый угол против часовой стрелки. Трехплечий рычаг соединен с тормозим главного вала, теряющего 90-95% оборотов во время замены челноков. Тормозная шайба жестко закреплена на валу 1 над плитой. Она снабжена двумя противоположными зубцами, взаимодействующими с тормозами 6, а именно с двумя стержнями, подпружиненными к шайбе 7 и расположенными по осям двух направляющих, поворотных на вертикальных осях в окнах цилиндра 2. Пружины 8 стремятся отвести концы тормозов 6 от зубцов шайбы 7 и удержать тормоза в положении, показанном пунктиром на фиг. 1. Направляющие для тормозов 6 тросами 8 соединены с трехплечим рычагом и устанавливаются на путь зубцов тормозной шайбой вала при его торможении. Концы тормозов, соскакивая с зубцов шайбы, затормаживают вал до требуемых оборотов.

Трехплечий рычаг несет на себе также контактор, взаимодействующий с клеммами электродвигателя, выключаемого автоматически при подготовке станка к операции замена челноков. Для обеспечения плавности движений всех механизмов станка во время замены челноков, вращение главного вала при падении числа его оборотов от действия тормозов обеспечивается инерцией маховика, связанного спиральной пружиной, имеющей необходимое число витков. Один конец этой пружины прикреплен к главному валу, а другой - к стержню маховика. При падении числа оборотов вала под действием тормозов маховик закручивает пружину, накопляя в ней потенциальную энергию. При этом подпружиненная к храповому ободу маховика собачка поворотно установленная внутри цилиндра 2, предотвращает возможность колебаний вала и обеспечивает вращение от спиральной пружина; в сторону рабочего хода (против часовой стрелки).

Под маховиком на главном валу надет блок, к ручью которого прикреплены концы тросов, ведущих к выталкивателям полных челноков в трассу из магазинов через окно в наружной направляющей трассы, образованное оттягиванием подпружиненных осей с соответствующими каточками. Эти оси соединены тросами трехплечим рычагом. Блок соединен с главным валом пружиной, возвращающей выталкиватель в исходное положение после взаимодействия с концом челнока. Выталкиватель выполнен в виде стержня, соединенного с ветвью бесконечного троса, идущего с блока по соответствующим параллелям вдоль дна магазина. Порожние челноки удаляются с трассы через окна, образуемые оттягиванием подпружиненных осей с соответствующими каточками, на наклонные откосы автоматически центробежной силой. Для сцепления блока с главным валом служит переставная вдоль по шпонке вала кулачковая муфта, нормально отжимаемая от блока пружиной. Муфта снабжена кулачками, взаимодействующими с кулачками блока при подъеме муфты рычагом. Последний поворотно монтирован на стойке плиты и на свободном конце имеет штифт, пропущенный через продольный прорез приводимого в возвратно-поступательное движение от второго снизу фасонного паза цилиндра главного вала. Продольный прорез шатуна переходит в короткий поперечный прорез, при входе которого происходит сцепление муфты с блоком. Шатуны управляются рычагом, нижнее плечо которого снабжено пружиной, соединенной концами с шатунами. Ось поворота рычага смонтирована на рычажке второго рода с опорой его на цилиндре 2. Свободный конец этого рычажка соединен тросами с качалкой механизма уточной вилочки.

Нижний конец шатуна при работе станка взаимодействует с подпружиненным, вверх рычагом собачки, предназначенной для подачи храповика привода валиков при оттягивании рукава готовой ткани, установленных на верхних стойках станка. Храповик выполнен сменным и соединен кинематически с валиками.

Для управления рычагом при доработке утка в челноках применен счетчик оборотов главного вала. Счетчик приводится в действие от стержня маховика при каждом обороте последнего. В челноки 3 вставлены шпули с определенной длиной нити, несколько превышающей требуемую длину утка для данного числа оборотов станка. Счетчик заменяет в станке уточный щупл и обеспечивает целесообразность одновременной смены обоих челноков, так как длина уточной нити на шпуле любого из них почти одновременно будет израсходована.

Станок также останавливается автоматически и выбрасывает челноки из трассы в тупиковые коробки при обрыве основной нити. Для этой цели предназначены ламели, поддерживаемые нитями основы между направляющими прутками отсеков. Падение ламели вызывает замыкание контакта цепи обмотки соленоида, якорь которого связан с шатуном. Взаимодействие последнего с трехплечим рычагом приводит к выключению приводного электродвигателя и подготовке станка к замене челноков с их выбросом из трассы в тупиковые коробки. В плане трассы челнок своей плоской стенкой обращен к главному валу и к толкателям, проталкивающим челнок по круговой трассе, а выпуклой стенкой - к каточкам, ограничивающим снаружи круговую трассу. Каждый челнок снабжен шпулей, натяжными для отходящей нити приспособлениями и выводным пружинящим усиком, обращенным в сторону опушки, располагаемым внутри звена и снабженным глазком для утка. Одновременно в работе находятся два диаметрально противоположных челнока.

Внутренней направляющей для челноков является основание цилиндра с механизмом прибоя (см. фиг. 2), которое выполнено из отдельных элементов 9 трапециального сечения, жестко прикрепленных винтами 10 к диску 5 и параллельному ему диску 11. Элементы 9 расположены в дисках 5 и 11 наподобие жалюзи, образуя между собою просветы для пропуска толкателей челноков. Обращенные внутрь кольцевой трассы для челноков грани элементов 9 снабжены продольными рифлями для взаимодействия с нитями основы, образующими зев и направленными внутрь станка. Между дисками поворотно смонтирована система толкателей 12 челноков. Толкатель представляет собою закрепленные по концам скобки (см. фиг. 3). Перемычка толкателей жестко соединена с несколько изогнутой лапкой из того же пружинящего и легкого материала, как и сам толкатель (например дюралюминий), огибающий перемычку и снабженный концом, направленным внутрь толкателя. Конец лапки служит для взаимодействия всего толкателя с шепталом 13. Цапфы 14 свободно пропущены через отверстия дисков концентрично их окружностям, расположены и соединены с дисками посредством спиральных пружин 15, стремящихся повернуть толкатель так, чтобы лапки вошли внутрь окружности, образуемой элементами 9.

Шептало 13 представляет собою планку, жестко закрепленную на главном валу 1 и противопложными концами взаимодействующую с двумя очередными противоположными толкателями. Для постепенного поворота толкателя шептало 12 по концам снабжено каточками 1 (на шариковом ходу), соприкасающимися с лапкой в месте перегиба ее конца около перемычки толкателя. Момент начала взаимодействия каточка шептала с концом лапки второго толкателя и взаимодействия конца самого шептала с концом лапки первого толкателя, сообщающего лапке максимальное продвижение внутрь трассы показан на фиг. 3. Взаимодействие лапки с плоской стенкой челнока фрикционное. Постепенное взаимодействие лапок последовательных противоположных толкателей приводит в результате к принудительному проведению противоположных челноков через последовательно открываемые зевы секций основы. Толкатели дают возможность перемещать противоположные челноки по трассе со скоростью до 20 м/сек. При этом уточная нить со шпули каждого из челноков внутри соответствующего зева подводится глазком усика челнока на близкое расстояние к захватывающему эту нить органу механизма прибоя. Между воротником диска 11 и центральным цилиндром, установлено жестко соединенное с ними бердо 17 с радиальными пластинчатыми зубьями, разделяющими проходящие между ними основные нити (см. фиг. 6-7). Зубья берда 17 имеют выступы, проходящие на 2-4 ми наружу сквозь зев. Несколько зубьев берда помещены между двумя зубьями 18 внутреннего консольного берда, проходящими между парными зубьями берда 17 и входящими наружу за выступы зубьев этого берда на 3-4 мм. Зубья берда 17 имеют вид крючков для подхвата снизу уточных нитей, заправляемых на эти крючки при сходе нити из глазка усика челнока. Зубья 18 внутреннего консольного берда ласточкиными выступами своих хвостовиков вставлены в соответствующий паз ползунов 19 каждой секции станка, направляемых вертикальными стержнями 20, жестко соединенными концами с воротником диска 11, так и с верхней частью цилиндра 21. Пальцы ползунов 19 снабжены шарикоподшипниками 22, взаимодействующими со стенками фасонного паза прибойного цилиндра 23, жестко закрепленного на главном валу. При вращении последнего, зубья 18 внутреннего консольного берда каждой секции перемещаются возвратно-поступательно в вертикальном направлении, подхватывая уточную нить, перемещая ее в сторону опушки и передавая ее через выступы зубьев берда 17 для осуществления прибоя.

На фиг. 8-9 дан другой вариант выполнения механизма прибоя.

Зубья 18 движущегося внутреннего консольного берда имеют такое же устройство и движение, как по первому варианту. Для фиксации поднимаемых зубьями 18 уточин применены зубья 24, расположенные снаружи зубьев 18, неподвижные и снабженный каждый вырезом. В нижнем положении зуба 18 уточная вить наносится на него натяжением основы из выреза, после чего зуб осуществляет прибой, двигаясь вверх. При движении зуба вниз, его скошенная часть проталкивает поданную челноком уточную нить в вырез зуба 24, после чего зуб 18 продвигается еще ниже, чтобы принять на себя из выреза уточную нить для прибоя. Зубья 24 смонтированы по секциям станка в обойме 25 с хвостовиками, взаимодействующими с установочными болтами стоек 4. При помощи болтов можно отрегулировать относительно зубьев 18 радиальное и аксиальное расположение вырезов зубьев 24. В каждом из отсеков размещены приспособления для направления, натяжения и контроля основных нитей.

Основные нити с навоя проходят вверх направляющего прутка между пластинками секционного тормоза через глазки ламелей, подвешенных на нитях основы огибают три неподвижных прутка, составляющих невращающееся скало, огибают качающееся скало и поверх неподвижного прутка проходят к ремизкам.

Пластинки секционного тормоза выполнены пружинящими и допускающими ту или иную степень зажимания проходящих между нити нитей основы. Для регулирования степени нажатия пластинок одна на другую служит винт, упирающийся в боковую сторону крайней из стопки пластинок, крайняя из которых с другой стороны стопки взаимодействуют с неподвижным упором.

Вместо системы пластинок секционный тормоз для основы может быть образован из трех валиков 26-28 и бесконечной ленты 24, охватывающей крайние валики 27 и 28 и огибающей одной ветвью средний заторможенный валик 26. Степень его затормаживания определяется регулировочным винтом 30, нажимающим на торец одного из конусов 31 валика 26. Основные нити с навоя проходят через гребенку 32, огибают поверх ленты 29 валик 28, огибают велик 26, будучи прижатым к нему лентой 29 и, огибая валик 27 поверх ленты 29, поступают в ламели. Натяжение ленты регулируется грузом. Через прорези ламелей пропущены легкие балансировочные рычажки, предназначенные для управления подпружиненным контактом цепи соленоида, якорь которого соединен с шатуном подготовки станка к съему, при котором происходит выключение приводного электродвигателя станка, затормаживание главного вала и выброс обоих челноков с трассы в тупиковые коробки.

Для управления качающимся скало предназначен фасонный кулачок цилиндра главного вала, подпружиненный к нему толкатель и рычажки на стенке отсека, шарнирно соединенные с толкателем и несущие на себе скало.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ КРУГЛЫЙ ТКАЦКИЙ СТАНОК | 1938 |

|

SU65254A1 |

| ПРЕДОХРАНИТЕЛЬ ОТ ОБРЫВА ОСНОВЫ НА ТКАЦКИХ СТАНКАХ | 1939 |

|

SU60755A1 |

| МЕХАНИЗМ ПРИБОЯ УТОЧНОЙ НИТИ НА ТКАЦКОМ СТАНКЕ | 1996 |

|

RU2111299C1 |

| ТКАЦКИЙ СТАНОК | 2000 |

|

RU2181153C1 |

| ТКАЦКИЙ СТАНОК | 1930 |

|

SU23889A1 |

| МЕХАНИЗМ УТОЧНЫХ ВИЛОЧЕК ДЛЯ МНОГОЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА | 1972 |

|

SU425998A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| Ткацкий станок для изготовления рогож из мочала и тому подобных материалов | 1934 |

|

SU43355A1 |

| Устройство для прибоя утка | 1944 |

|

SU70213A3 |

| Ткацкий станок для выработки махровой ткани | 1988 |

|

SU1553581A1 |

1. Видоизменение автоматического круглого ткацкого станка по авт.св. №65254, отличающееся тем, что для вывода в тупиковые коробки челноков с трассы и ввода на трассу челноков из магазинов, наружная направляющая для челноков выполнена в виде системы поворотных на вертикальных осях каточков, часть из которых в соответствующих местах выполнена принудительно убираемыми вместе с их подпружиненными осями под плоскость трассы.

2. Форма выполнения станка по п. 1, отличающаяся тем, что для убирания под плоскость трассы части каточков, ограничивающих трассу челноков, предназначен вертикальный, принудительно перемещаемый возвратно-поступательно от главного станка шатун, входящий в кинематическую связь с осями убираемых каточков.

3. Форма выполнения станка по п. 2, отличающаяся тем, что для управления шатунов при обрыве основной нити применен сопряженный с шатуном сердечник соленоида, контролируемого ламелями осново-наблюдателя.

4. Форма выполнения станка по п. 2, отличающаяся тем, что рычаг снабжен контактами выключения цепи приводного электродвигателя станка и кинематически связан с тормозом главного вала станка.

5. Форма выполнения станка по п. 1, отличающаяся тем, что для включения механизма замены челноков применен принудительно перемещаемый в осевом направлении возвратно-поступательно от главного вала станка шатун, входящий в кинематическую связь с рычагом привода сцепления муфты на главном валу привода из магазинов и управляемый совместно с шатуном от уточной вилочки.

6. Форма выполнения станка по п. 5, отличающаяся тем, что для управления шатунами при доработке утка в челноках применен счетчик длины утка на шпуле, кинематически связанный с шатунами и взаимодействующий с главным валом станка при каждом обороте вала.

7. Форма выполнения станка по п. 5, отличающаяся тем, что, шатун использован для приведения в действие храпового механизма оттягивания готовой ткани при работе шатуна вхолостую.

8. Станок по п. 1-7, отличающийся тем, что для привода его механизмов при затормаживании главного вала использована потенциальная энергия пружины, соединенной одним концом с главным валом, а другим со свободно сидящим на том же валу маховиком с храповым ободом, взаимодействующим с задерживающей собачкой.

9. Станок по п. 1, отличающийся тем, что для проталкивания противоположных челноков по трассе применены поворотные относительно трассы подпружиненные толкатели с лапками, фрикционно взаимодействующими с плоскими стенками противоположных челноков, последовательно взаимодействующие с концами шептала главного вала.

10. Форма выполнения станка по п. 9, отличающаяся тем, что шептало по концам снабжено каточками, осуществляющими предварительное взаимодействие с толкателями, окончательно ускоряемыми концами шептала.

11. Станок по п. 1, отличающийся тем, что пробойный для утка механизм выполнен в виде установленного внутри консольного берда с зубьями, перемещаемыми возвратно-поступательно в направлении длины между неподвижными зубьями, снабженными выступами, принимающими уток.

12. Форма выполнения по п. 11, отличающаяся тем, что неподвижные зубья, расположены сначала опушки и снабжены вырезами для приема прокладываемых уточин, захватываемых для осуществления прибоя перемещаемыми возвратно-поступательно в осевом направлении зубьями консольного берда, расположенного внутри опушки.

13. Станок по п. 1, отличающийся тем, что для торможения основы применены установленные перед ламелями основонаблюдателя секционные тормоза в виде системы пружинящих пластинок, допускающих изменение степени взаимодействия с проходящим между ними нитями основы.

14. Станок по п. 1, отличающийся тем, что для торможения основы применена регулируемая по степени натяжения бесконечная лента, охватывающая крайние, свободно поворотные на неподвижных осях валики и взаимодействующая через нити основы с огибаемым ветвью ленты средним валиком, допускающим регулирование степени торможения относительно оси его вращения.

Авторы

Даты

1948-06-30—Публикация

1946-03-23—Подача