Изобретение относится к текстильной промышленности и может быть использовано при изготовлении ткани на всех типах ткацких станков.

Известен способ ткачества, включающий сматывание нитей основы с навоя, сообщение ей продольного возвратно-поступательного перемещения в зоне формирования ткани, образование из нитей основы зева, прокладывание уточной нити через зев, прибой уточной нити посредством берда к опушке ткани и наматывание ткани на товарный валик, компенсацию натяжения основных нитей при зевообразовании посредством уменьшения их продольной деформации за счет перемещения опушки ткани в зону формирования и при прибое за счет уменьшения деформации ткани [1].

Существенным недостатком известного способа является то, что при данном способе величина перемещения опушки ткани в зону формирования в момент зевообразования и значения деформации основы и ткани не изменяются в период наработки раппорта узора ткани по утку. За каждый оборот главного вала станка происходит изменение расположения нитей основы, пробранных в различные ремизки, в ветвях зева, что приводит к неравномерности суммарной деформации основных нитей в заправке станка в момент их сматывания с ткацкого навоя. При этом происходит неравномерный отпуск основы с навоя, изменяется расход основной пряжи и параметры структуры ткани, снижается качество вырабатываемого изделия.

За прототип взят способ формирования ткани реализуемый в механизме регулирования натяжения основных нитей, включающий сматывание нитей основы с навоя, сообщение ей продольного поступательного перемещения в зону формирования ткани, образование из нитей основы зева, прокладывание уточной нити через зев, прибой уточной нити посредством берда к опушке ткани и наматывание ткани на товарный валик, компенсацию натяжения основных нитей при зевообразовании и прибое [2].

Недостатком известного технического решения является то, что в данном способе компенсация натяжения нитей основы в процессе зевообразования и прибоя не изменяется при наработке раппорта по утку. В данном случае суммарное натяжение нитей основы в заправке станка и их деформация в момент сматывания с навоя будет различной при формировании раппорта переплетения изделия. Это приводит к неравномерному отпуску и расходу основы, изменению параметров структуры ткани и снижению ее качества.

Техническим результатом изобретения является оптимизация расхода пряжи на выработку единицы продукции и снижение неравномерности расположения нитей утка в структуре ткани.

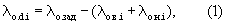

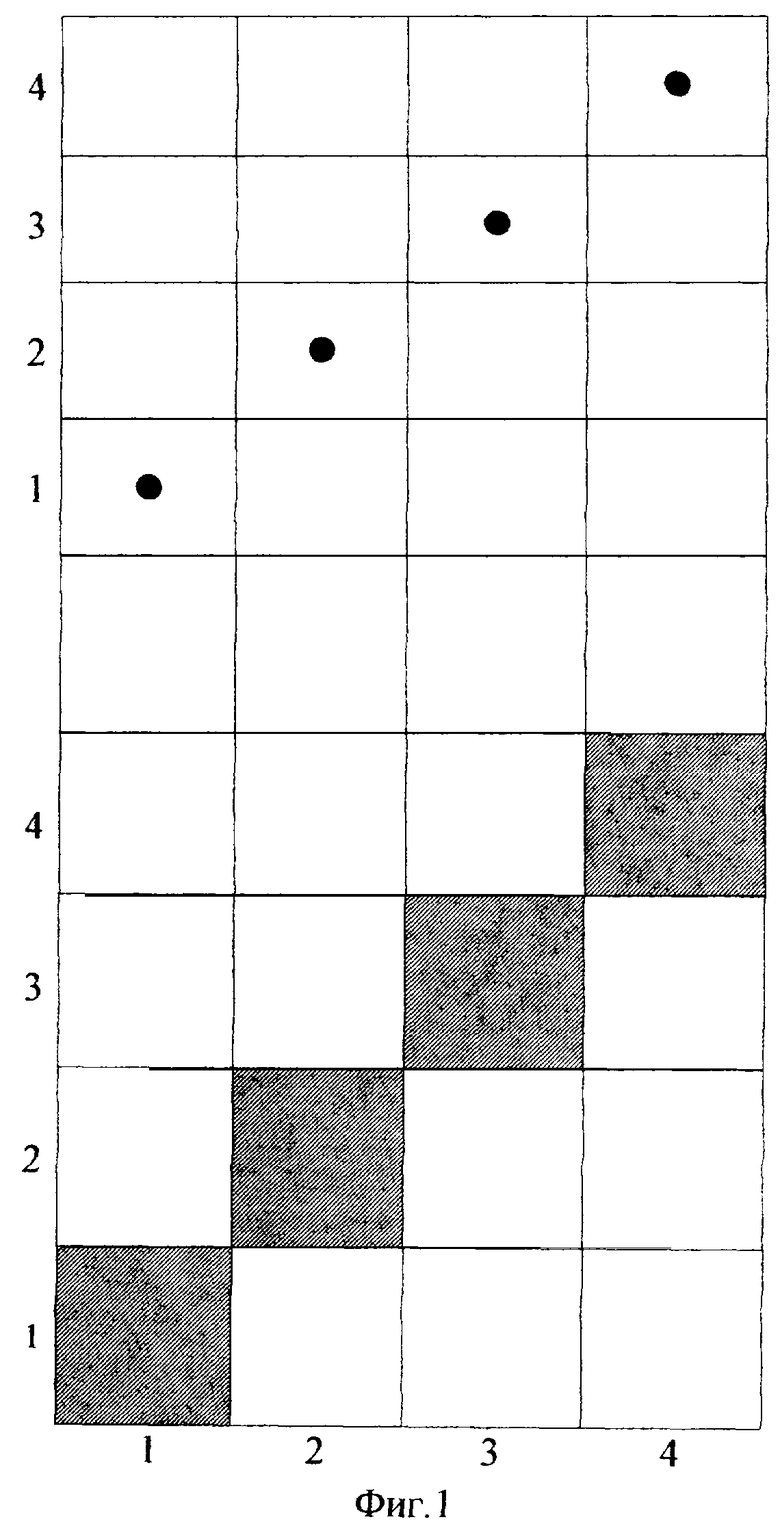

Технический результат достигается тем, что в способе формирования ткани, заключающемся в сматывании нитей основы с навоя, сообщении ей продольного поступательного движения в зону формирования ткани, образовании из нитей основы зева, прокладывании уточной нити через зев, прибое уточной нити посредством берда к опушке ткани и наматывании ткани на товарный валик, компенсации натяжения основных нитей, согласно изобретению перед сматыванием нитей основы с ткацкого навоя при каждом обороте главного вала ткацкого станка в пределах раппорта узора ткани по утку, нити основы деформируют на величину, равную:

где λo.зад - заданная величина деформации нитей основы в заправке станка, мм;

i - номер уточной нити в раппорте узора ткани по утку (номер оборота главного вала станка);

λo.в.i λo.н.i - расчетная деформация нитей основы, находящихся в верхней и нижней ветвях зева при i-й уточной прокидке в период времени перед сматыванием нитей основы с ткацкого навоя, мм.

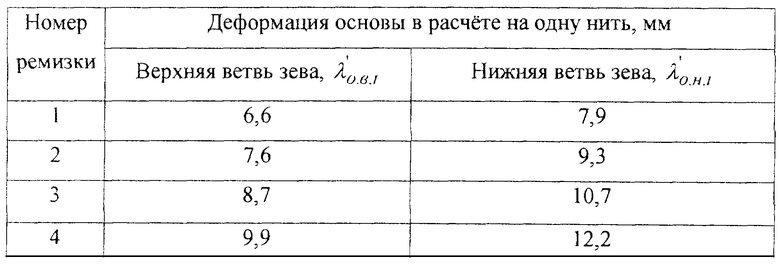

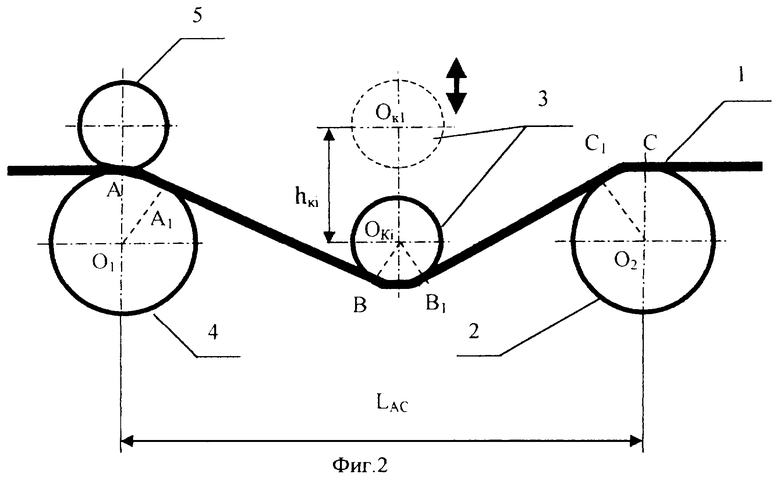

Изобретение поясняется чертежом, где на фиг.1 показан раппорт переплетения ткани саржа 1/3 и проборка нитей основы в ремизы, на фиг.2 - схема устройства компенсации деформации нитей основы.

Пример практического осуществления способа.

Требуется выработать ткань саржа 1/3 при рядовой проборке нитей основы в ремизы (фиг.1). Число нитей основы в ткани Мo=2000. Раппорта ткани по основе и по утку равны Ro=Ry=4. Число раппортов базового переплетения по ширине ткани:

Np=Mo/Ro=2000/4=500.

В таблице приведены значения деформации нитей основы, пробранных в различные ремизки, при расположении их в верхней и нижней ветвях зева в период времени перед сматыванием основы с ткацкого навоя.

Технологическая схема заправки ткацкого станка при осуществлении заявляемого способа следующая. Нити основы 1 (фиг.2), сматываясь с ткацкого навоя, огибают скало, проходят через отверстия ламелей (на фиг. не показано), над задним прутком 2 (фиг.2), под прутком 3 и над передним прутком 4 устройства компенсации натяжения, а также под прутком 5 ограничителя верхней ветви зева, поступают в ремизный прибор зевообразовательного механизма (не показано), пространство зубьев берда, переплетаются с проложенными уточными нитями, образуют ткань, которая отводится вальяном из зоны формирования и наматывается на товарный валик. Прутки 2, 4, 5 установлены с возможностью вращения в кронштейнах, жестко закрепленных с обеих сторон ткацкого станка (не показано). Пруток 3 установлен с возможностью вращения в отверстиях рычагов толкателей исполнительного механизма (не показано), расположенных с обеих сторон ткацкого станка и имеющих возможность перемещения в вертикальной плоскости по отношению к нитям основы, находящимся в заправке между прутками 2 и 4.

При наработке раппорта ткани по утку, в период времени перед сматыванием нитей основы с ткацкого навоя, ремизы, а соответственно и нити, пробранные в них, располагаются в следующих ветвях зева:

1 уточная прокидка - 1 (верхняя), 2, 3, 4 (нижняя),

2 уточная прокидка - 1 (нижняя), 2 (верхняя), 3, 4 (нижняя),

3 уточная прокидка - 1, 2 (нижняя), 3 (верхняя), 4 (нижняя),

4 уточная прокидка - 1, 2, 3 (нижняя), 4 (верхняя).

Суммарная расчетная деформация нитей основы в заправке ткацкого станка с учетом данных таблицы составит:

λo.в.1+λo.н.1=Np( +

+ )=500(6,6+9,3+10,7+12,2)=19400 мм;

)=500(6,6+9,3+10,7+12,2)=19400 мм;

λo.в.2+λo.н.2=Nр( +

+ )=500(7,9+7,6+10,7+12,2)=19200 мм;

)=500(7,9+7,6+10,7+12,2)=19200 мм;

λo.в.3+λo.н.3=Nр( +

+ )=500(7,9+9,3+8,7+12,2)=19050 мм;

)=500(7,9+9,3+8,7+12,2)=19050 мм;

λo.в.4+λo.н.4=Np( +

+ )=500(7,9+9,3+10,7+9,9)=18900 мм.

)=500(7,9+9,3+10,7+9,9)=18900 мм.

При заданной величине деформации нитей основы в заправке станка, равной, например, λзад=20000 мм, нитям основы в период времени перед сматыванием их с ткацкого навоя при формировании раппорта узора по утку сообщают продольную деформацию, определяемую по соотношению (1):

λo.д.1=20000-19400=600 мм;

λo.д.2=20000-19200=800 мм;

λo.д.3=20000-19050=950 мм;

λo.д.4=20000-18900=1100 мм

Для придания необходимой деформации нитям основы сигнал от программного устройства передается исполнительному механизму, который через рычаги толкателей (на фиг.не показано) перемещает пруток 3 устройства компенсации натяжения в вертикальной плоскости на величину hk.i=Ok1Oki, обеспечивающую требуемую длину нитей основы Lo.i, в заправке данного устройства при каждой уточной прокидке в пределах раппорта ткани по утку.

Например, при расстоянии между центрами переднего и заднего прутков устройства компенсации, равном O1O2=LAC=60 мм, пруток 3 перемещают в вертикальной плоскости на величину, при которой длина нитей основы в данном устройстве (Lo.i=LAA1(i)+LA1B(i)+LBB1(i)+LB1C1(i)+LC1C(i)) в период времени перед сматыванием их с ткацкого навоя при каждом обороте главного вала ткацкого станка в пределах раппорта узора ткани по утку составит:

Lo1=LAC+λo.д.1/Мо=60+600/2000=60,300 мм;

Lо2=LAC+λo.д.2/Мо=60+800/2000=60,400 мм;

Lо3=LAC+λo.д.3/Мо=60+950/2000=60,475 мм;

Lo4=LAC+λo.д.4/Мо=60+1100/2000=60,550 мм.

Использование предлагаемого способа формирования ткани по сравнению с прототипом позволяет выровнять деформацию, а соответственно и натяжение нитей основы в заправке ткацкого станка, что обеспечивает оптимальный, равный отпуск основы с ткацкого навоя на выработку единицы продукции, стабилизацию структуры при снижении неравномерности расположения нитей утка.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР №1423646 А1, D 03 D 23/00, 1988.

2. А.с. СССР №701183, D 03 D 49/12, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ НА ТКАЦКОМ СТАНКЕ | 2002 |

|

RU2213818C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТКАНИ | 2015 |

|

RU2606221C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2015 |

|

RU2588430C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ С ПЕРЕМЕННОЙ ПЛОТНОСТЬЮ ПО ОСНОВЕ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ НА ТКАЦКОМ СТАНКЕ | 1995 |

|

RU2127338C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ С ПЕРЕМЕННОЙ ПЛОТНОСТЬЮ ПО ОСНОВЕ В ПРОДОЛЬНОМ И ПО УТКУ В ПОПЕРЕЧНОМ НАПРАВЛЕНИЯХ НА ТКАЦКОМ СТАНКЕ | 2000 |

|

RU2187589C2 |

| Ткацкий станок для формирования трехосной ткани | 2024 |

|

RU2832522C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНЫХ ТЕХНИЧЕСКИХ ТКАНЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1990 |

|

SU1697467A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404303C2 |

| Способ формирования ткани на ткацком станке | 1989 |

|

SU1668502A1 |

Способ относится к текстильной промышленности и может быть использован при изготовлении ткани на всех типах ткацких станков для оптимизации расхода пряжи на выработку единицы продукции и снижения неравномерности расположения нитей утка в структуре ткани. Способ заключается в сматывании нитей основы с навоя, сообщении им продольного поступательного движения в зону формирования ткани, образовании из нитей основы зева, прокладывании уточной нити через зев, прибое уточной нити посредством берда к опушке ткани, наматывании ткани на товарный валик и компенсации натяжения основных нитей. Перед сматыванием нитей основы с ткацкого навоя при каждом обороте главного вала ткацкого станка в пределах раппорта узора ткани по утку нитям основы придают продольную деформацию на величину равную:

λо.д.i=λо.зад-(λо.в.i+λо.н.i),

где λо.зад - заданная величина деформации нитей основы в заправке станка, мм; i - номер уточной нити в раппорте узора ткани по утку или номер оборота главного вала станка; λо.в.i, λо.н.i - расчетная деформация нитей основы, находящихся в верхней и нижней ветвях зева при i-той уточной прокидке в период времени перед сматыванием нитей основы с ткацкого навоя, мм. Способ позволяет оптимизировать расход пряжи на выработку единицы продукции и снизить неравномерность расположения нитей утка в структуре ткани. 2 ил., 1 табл.

Способ формирования ткани, заключающийся в сматывании нитей основы с навоя, сообщении им продольного поступательного движения в зону формирования ткани, образовании из нитей основы зева, прокладывании уточной нити через зев, прибое уточной нити посредством берда к опушке ткани, наматывании ткани на товарный валик и компенсации натяжения основных нитей, отличающийся тем, что перед сматыванием нитей основы с ткацкого навоя при каждом обороте главного вала ткацкого станка в пределах раппорта узора ткани по утку нитям основы придают продольную деформацию на величину, равную

λо.д.i=λо.зад-(λо.в.i+λо.н.i),

где λо.зад - заданная величина деформации нитей основы в заправке станка, мм;

i - номер уточной нити в раппорте узора ткани по утку или номер оборота главного вала станка;

λо.в.i, λо.н.i - расчетная деформация нитей основы, находящихся в верхней и нижней ветвях зева при i-й уточной прокидке в период времени перед сматыванием нитей основы с ткацкого навоя, мм.

| Механизм регулирования натяжения основных нитей на ткацком станке | 1977 |

|

SU701183A1 |

| Способ ткачества | 1987 |

|

SU1423646A1 |

| КОЛБАСА ВАРЕНАЯ ДОКТОРСКАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2264110C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

| WO 00/29651 A2, 25.05.2000. | |||

Авторы

Даты

2004-04-20—Публикация

2003-01-22—Подача