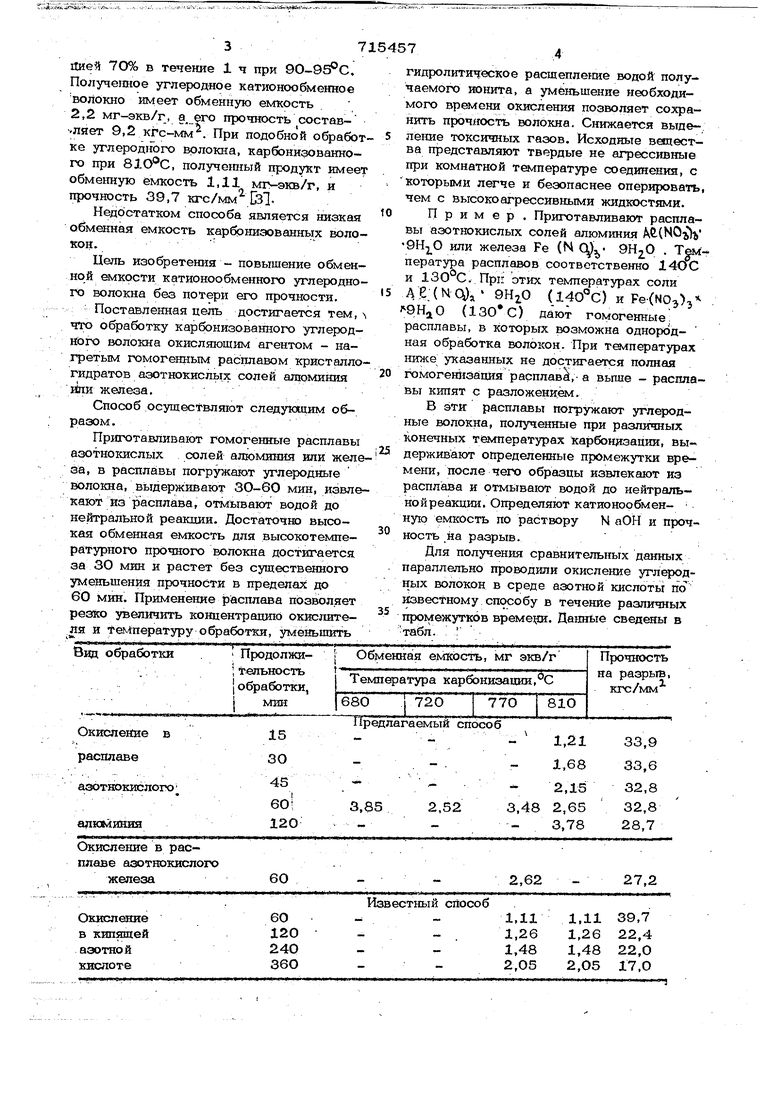

(54) СПОСОБ ПОЛУЧЕНИЯ КАТИОНООБМЕННОГр УГЛЕРОДНОГО . .: .ВОЛОКНА 37 дней 7О% в течение 1 ч при 90-9SPC. Получегшое углеродное катионообменное волокно имеет обменную емкость 2,2 мг-экв/г, а его прочность состав- Ляет 9,2 кгс-мм. При подобной обработ ке углеродного волокна, карбонизованного при , получешгый продукт имеет обменную емкость 1,11 мг-экв/г, и прочность 39,7 кгс/мм 1з1. Недостатком способа является низкая обменная емкость карбониэованньгх волокон. Цель изобретения - повышение обменной QviKOCTH катионообменнохх) углеродного волокна без потери его прочности. - Поставленная цель достигается тем, что обработку карбонизрванного углеродного волокна окисляющим агентом - нагретым гомогенным расплавом кристалло гидратов азотнокислых солей алюминия или железа. Способ осуществляют следующим образом,. Приготавливают гомогенные расплавы азотнохсислых солей алюминия или желе за, в расплавы погружают углеродные волокна, выдерживают ЗО-бО мин, извле кают из расплава, отмывают водой до нейтральной реакции. Достаточно высокая обменная емкость для высокотемпературного прочного волокна достигается за 30 мин и растет без существенного умевпьшения прочности в пределах до 6О мин. Применение расплава позволяет резко увеличить концентрацию окислителя и температуру обработки, уменьшить 7 гидролитическое расщеплемте водой получаемого ионита, а умёньщение необходимого времени окисления позволяет сохранить проч/юсть волокна. Снижается выделение токсичных газов. Исходные вещества представляют твердые не агрессивные при комнатной температуре соединения, с которыми легче и безопаснее оперировать, чем с высоко агрессивными жидкостями. Пример. Приготавливают расплавы азотнокислых солей алюминия G.(NOj) или железа Fe (f . Температура расплавов соответственно 14ОС и 130 С. При этих температурах соли АБ{НО)д (140°С) HFe-(N03)3 ЭНдО (130 с) дают гомогенные: расплавы, в которых возможна однородная обработка волокон. При температурах ниже указанных не достигается полная гомоген}1зация расплавй,- а выше - расплавы кипят с разложением. В эти расплавы погружают углеродные волокна, полученные при различных конечных температурах карбонизации, выдерживают определенные промежутки времени, после чего образцы извлекают из распл ава и отмывают водой до нейтральнойреакции. Определяют катионообмен- кую емкость по раствору N аОН и прочность на разрыв. Для получения сравнителып гх данных параллельно проводили окисление углеродных волокон в среде азотной кислоты по известному способу в течение различных промежутков времещт. сведены в табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 1996 |

|

RU2130516C1 |

| Способ получения волокнистого угольного адсорбента | 1973 |

|

SU574226A1 |

| Сорбционно-фильтрующая загрузка для комплексной очистки воды | 2022 |

|

RU2786774C1 |

| Способ получения угольного волокнистого ионита | 1973 |

|

SU448699A1 |

| Способ получения карбоминеральных сорбентов | 1978 |

|

SU984482A1 |

| Способ получения углеродного волокнистого материала | 1990 |

|

SU1763530A1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| Способ получения углеродного нетканого волокнистого материала | 2017 |

|

RU2670884C1 |

Окисление в расплаве азотнокислого

60 железа

27,2

2,62 5 7 Из табл. видко, что окисление углеродных волокон, полученных при разЯичных T vfneparypax карбонизации, расплава ми кристаллогидратов азотнокислых солей алюминия или железа приводит к получению ионитов с высокой обменной емкость и прочностью даже для высокотемпературных волокон. При этом эффективность окисления расплавами выше, т. е. высоки значения обменной емкости достигаются за значительно могшие промежутки времени и это позволяет Сохранить прочность. Увеличение времени обработки рас плавом AS-(NOj)j угольного волокна с температурой карбонизащш 810°С с 60 мин до 120 мин дает возможность увеличить обмегагую емкость с 2,65 до 3,78 мг-экв/г, т. е. в 1,4 раза, а прочность падает только с 32,8 до 28,7 кгс/мм , т. е. на 12%, в то время как при окислении азотной кислотой такого же волокна обменная емкость вос астает только с 1,11 до 1,26 мгэкв/г, т. е. на 13%, в то время как прочность падает с 39,7 до 22,4 кгс/мМ т. е. в 1,8 раза. ГТолучетаые катионообменные углеродные волокна испытаны на устойчивость к различным обработкам. Результаты испытаюгй показали, что эти иониты устойчивы при нагревании на воздухе до 200 С в течение 2 ч, при кипячении в 76 1ЮДО в течение 2 ч, в 0,05 и. растворе щелочи 1 ч, в 5 н. растворе соляной кислоты 1ч, выдерживают без нзмонигия обменной емкости многократ а 1с шгклы сорбциигдесорбщщ. Формула изобретения Способ получения катионообменного углеродного волокна, включающий обработку карбонизованного углерошюго волокна окисляющим агентом при нагревак::к, отличающийся тем, что, с целью повыше1шя обмс1шой емкости катионообменного углеродного волокна, без потери его прочности, в качестве окисляющего агента берут гомогетгый расплав кристаллогидратов азотнокислых солей алюминия, или железа. Источники ипформащш, принятые во внимание при экспертизе , 1. Ермоленко И. И. и др. Сорбшюнно активныеволокнистые угольные Mateриалы и перспективы их использования в народном хозяйстве. Минск, 1976. 2.Авторское свидетельство СССР №286218, кл. С 01 В 31/16,; . 20.05.68. . . ; 3.Авторское свидетельство СССР № 208927, кл. С 08 В 15/00, 24,05.66 (прототип).

Авторы

Даты

1980-02-15—Публикация

1978-05-10—Подача