(54) ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1982 |

|

SU1211302A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1067054A1 |

| Кислородная фурма | 1981 |

|

SU1002365A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Фурма для продувки металла | 1974 |

|

SU519478A1 |

| Фурма для продувки жидкого металла | 1986 |

|

SU1406178A1 |

| Фурма | 1990 |

|

SU1803430A1 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| НАКОНЕЧНИК КИСЛОРОДНО-КОНВЕРТЕРНОЙ ФУРМЫ | 1998 |

|

RU2115745C1 |

| Погружаемая фурма для продувки металла | 1980 |

|

SU945182A1 |

1

Изобретение относится к черной металлургии, в частности к конструкции устройств для продувки жидкого металла кислородом.

Известна фурма для продувки жидкого металла кислородом, содержащая концентрично расположенные трубы, образующие тракты для охладителя и кислорода и головку с одним соплом, соединенную с трубами 1.

Недостатком известной фурмы является то, что при подаче кислорода через одно сопло, расположенное по оси фурмы, имеет место интенсивное разбрызгивание металла и шлака, что вызывает интенсивный износ кладки сталеплавильного агрегата. Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является фурма для продувки жидкого металла кислородом, содержащая концентрично расположенные трубы, образующие тракты . для охладителя и кислорода, и соединенную с трубами головку с соплами, между которыми расположена полость, сообщающаяся с трактом охладителя 2.

В известной фурме головка имеет несколько сопел, расположенных под углом к оси фурмы, благодаря чему уменьшается разбрызгивание металла и щлака. Однако при этом имеется относительно больщая поверхность головки, которая контактирует с газами, образующимися при продувке металла, а также с металлом и шлаком, что приводит к дополнительным потерям тепла с охладителем . Вместе с тем центральная часть наружной поверхности головки вследствие прямого контакта с металло.м и шлаком подвергается интенсивному износу, что приводит к низкой стойкости головки.

Целью изобретения является уменьщение потерь тепла с охладителем и повышение стойкости головки.

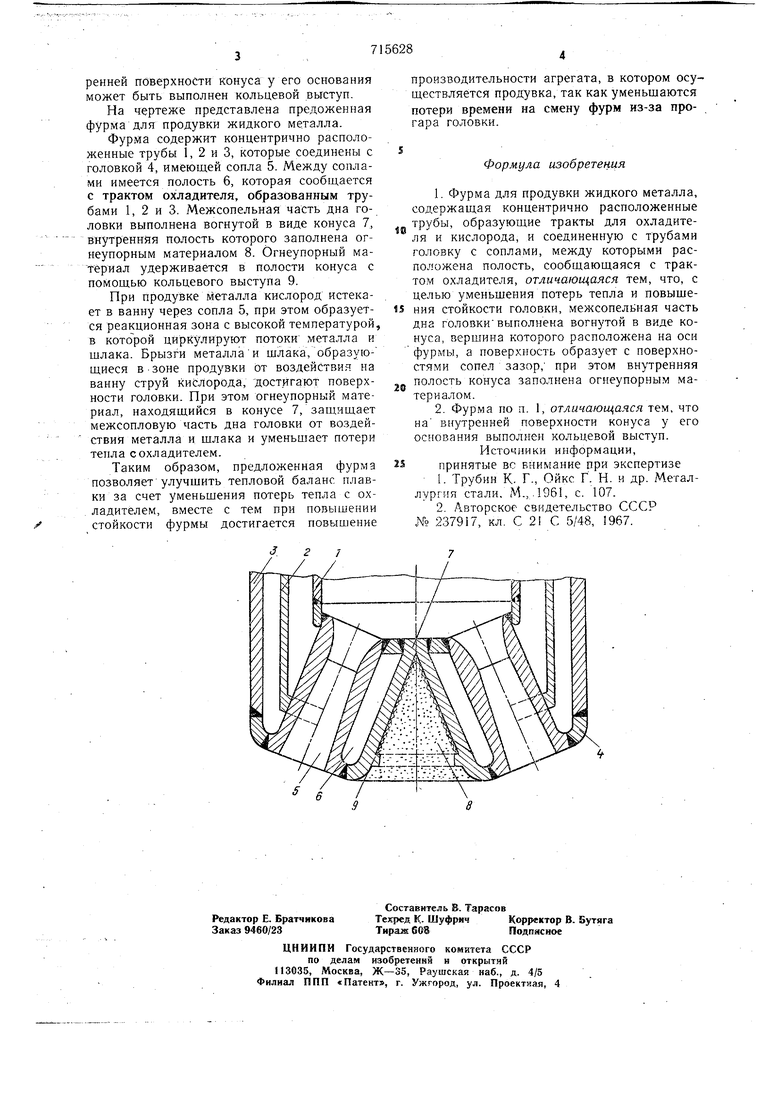

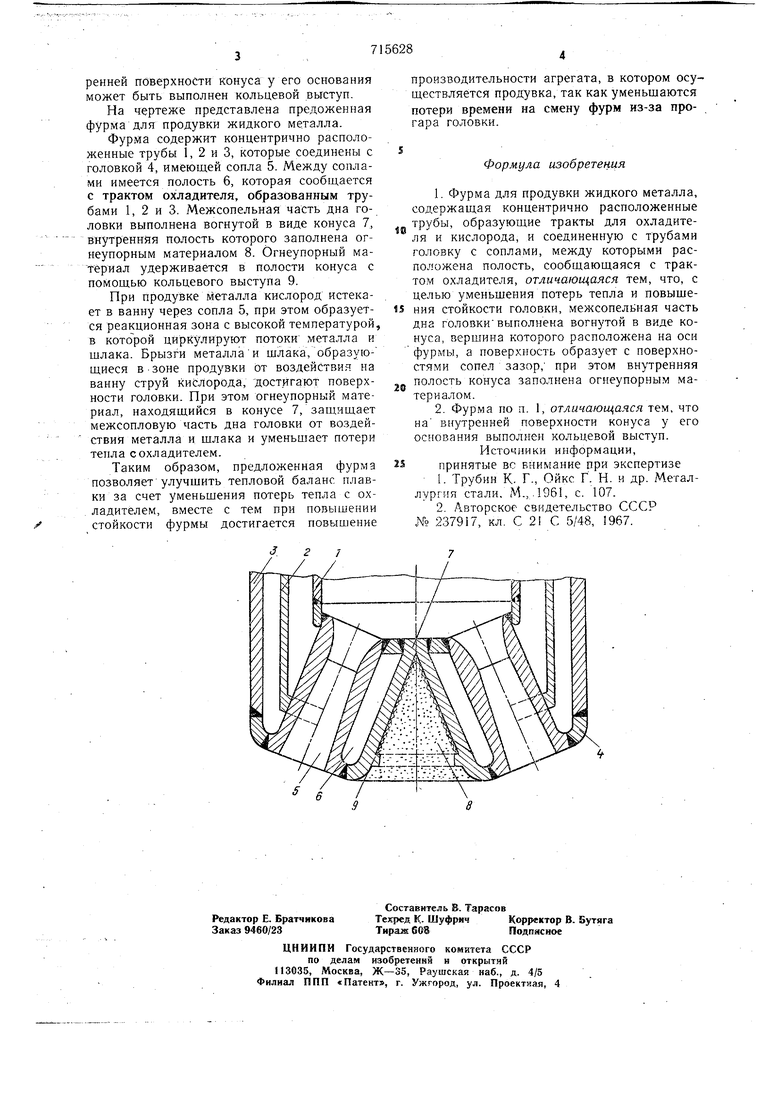

Эта цель достигается благодаря тому, что межсопельная часть дна головки выполнена вогнутой в виде конуса, вершина которого расположена на оси фурмы, а поверхность образует с поверхностями сопел зазор, при этом внутренняя полость конуса заполнена огнеупорным материалом; на внутренней поверхности конуса у его основания может быть выполнен кольцевой выступ.

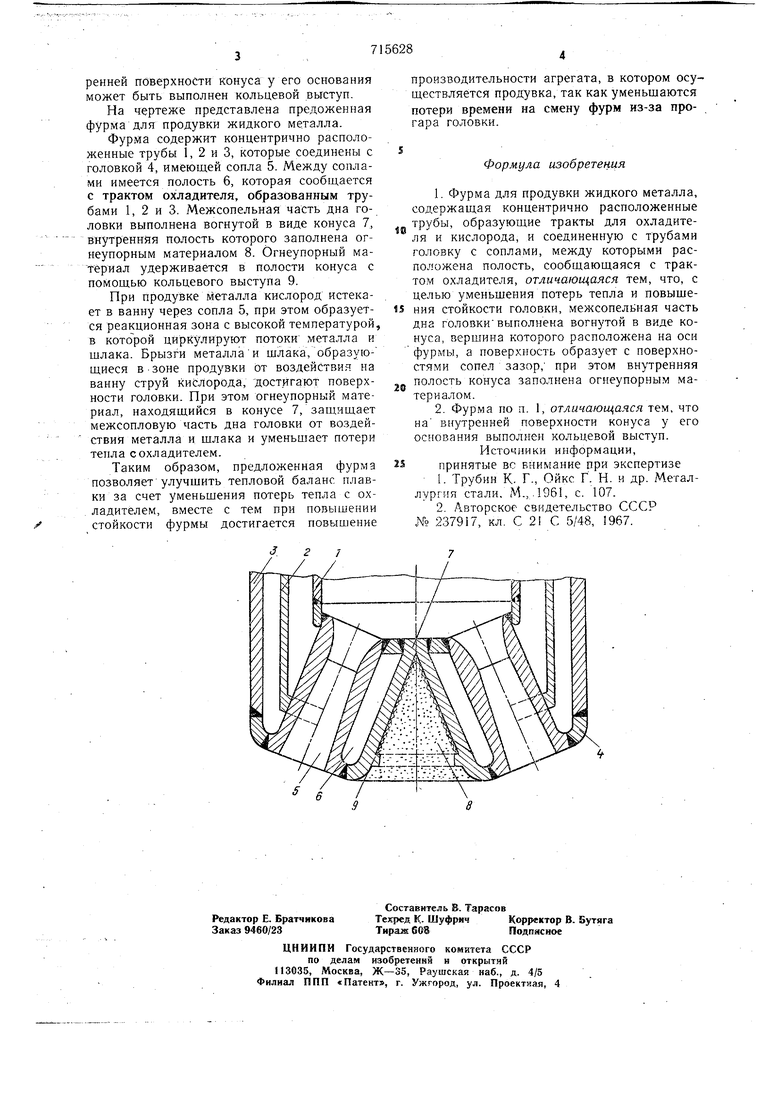

На чертеже представлена предоженная фурма для продувки жидкого металла.

Фурма содержит концентрично расположенные трубы 1, 2 и 3, которые соединены с головкой 4, имеющей сопла 5. Между соплами имеется полость 6, которая сообщается с трактом охладителя, образованным трубами 1, 2 и 3. Межсопельная часть дна головки выполнена вогнутой в виде конуса 7, внутренняя полость которого заполнена огнеупорным материалом 8. Огнеупорный материал удерживается в полости конуса с помощью кольцевого выступа 9.

При продувке металла кислород истекает в ванну через сопла 5, при этом образуется реакционная зона с высокой температурой, в циркулируют потоки металла и шлака. Брызги металлаи шлака, образующиеся в-зоне продувки от воздействия на ванну струй Кислорода, достигают поверхности головки. При этом огнеупорный материал, находящийся в конусе 7, защищает межсопловую часть дна головки от воздействия металла и щлака и уменьшает потери тепла с охладителем.

Таким образом, предложенная фурмз позволяет улучшить тепловой баланс плавки за счет уменьщения потерь тепла с ох, ладителем, вместе с тем при повышении стойкости фурмы достигается повышение

производительности агрегата, в котором осуществляется продувка, так как уменьшаются потери времени на смену фурм из-за прогара головки.

Формула изобретения

полость конуса заполнена огнеупорным материалом.

Источники информации, принятые вс внимание при экспертизе

Авторы

Даты

1980-02-15—Публикация

1978-03-14—Подача