1

Изобретение относится к области черной металлургии, в частности к устройствам для продувки жидкого металла окислителем, и может быть использовано при производстве стали, нанример в конверторах с верхней продувкой.

Известна фурма для продувки жидкого металла, содержащая концентрически расположенные трубы, образующие тракты для газа, подвода и отвода охлаждающей воды, головку с соплами и концентратор магнитного поля, состоящий из сердечника с катушкой, расположенный в конне тракта охлаждающей воды.

Движение охладителя в полости головки при Обычно встречающихся на практике скоростях течения почти всегда характеризуется турбулентным режимом, при котором наблюдается непрерывное интенсивное перемещивание частиц охладителя.

Несмотря на это, в потоке охладителя на границе теплопередающей поверхности имеется пограничный слой, состоящий из ламинарного подслоя с режимом движения, близким ламинарному, промежуточного 1слоя со смещанным режимом движения и пристенного слоя.

Тепловое сопротивление указанных слоев охладителя различно: наибольшее имеет тонкий пристенный слой, где наблюдается молекулярный обмен, наименьщее - ядро потока, где преобладает турбулентное смещение.

Поэтому IB ламинарном пристенном слое перенос теплоты в радиальном направлении

обеспечивается теплопроводностью, а в турбулентном ядре - перемещиванием масс потока охладителя.

Тепловое сопротивление пограничной области охладителя у теплопередающей поверхности головки фурмы, включающей пристенный слой толщиной 0,025-0,05 высоты зазора полости последней, составляет около 70% общего теплового сопротивления. В этом слое средние значения турбулентных проводимости и вязкости малы по сравнению с их наибольщими значениями в ядре потока. Таким образом, турбулентная проводимость очень мала именно в узком пристенном слое и быстро возрастает с увеличением

расстояния от 1поверхности теплообмена.

Внутри пристенного слоя градиент скорости очень высок и приблизительно постоянен, высок и градиент температуры по нормали к стенке, который на границе слоя толщиной

0,025 высоты зазора полости головки фурмы цримерно в 10 раз больще, чем на расстоянии 0,25 от поверхности теплообмена (теплопередающей поверхности головки).

При большой плотности теплового потока

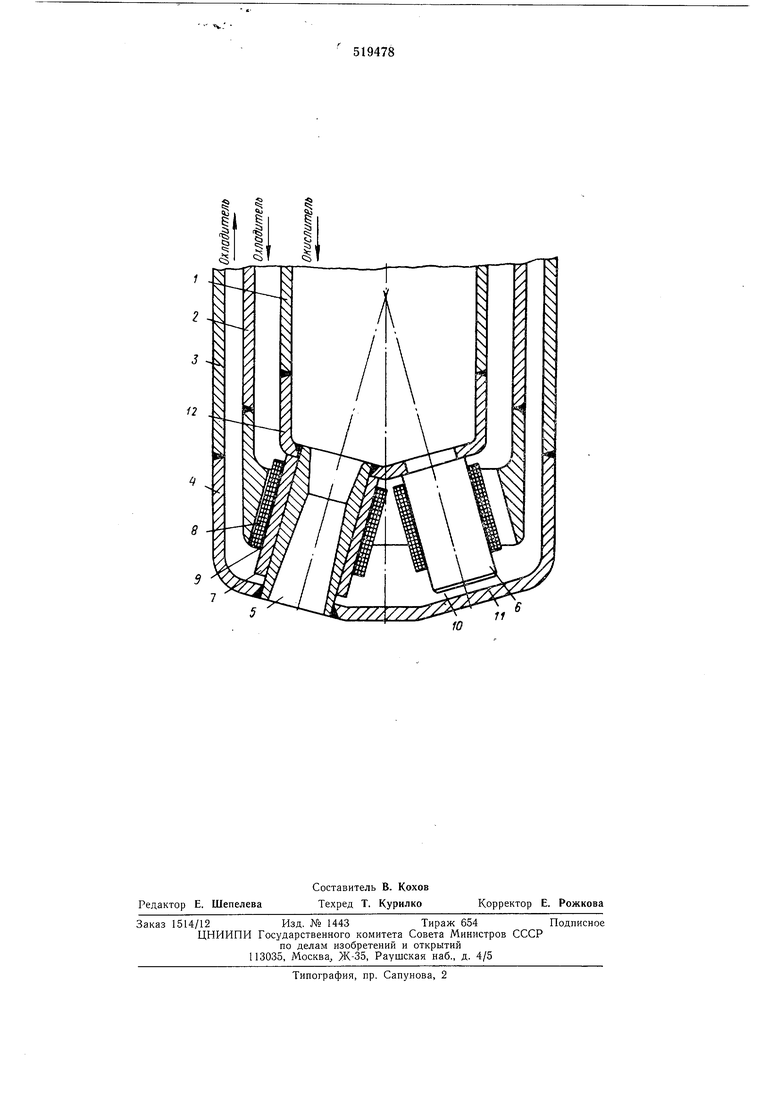

это приводит к образованию паровой пленки на поверхности теплообмена головки и плохой ее Смачиваемости, что резко ограничивает количество теплоты, передаваемой через указанную поверхность охладителю. При применении «в качестве охладителя холодной воды, неочищенной от солей жесткости, вследствие повышения температуры ее в пограничном слое свыше 50°С, поверхность теплообмена подвержена довольно быстрому загрязнению различными осадками (пригар, накипь), что увеличивает суммарное термическое сопротивление стенки головки. Это приводит к быстрому и значительному повышению температуры теплонередаюш,ей поверхности головки фурмы и, как следствие, к снижению ее стойкости или даже прогару межсопельного днин,а и стабильности первоначальной работы. Целью изобретения является повышение стойкости головки фурмы и стабильности ее работы. Поставленная цель достигается тем, что концентраторы магнитного поля установлены в головке с зазором к теплопередаюш,ей новерхности, причем сердечник концентратора выполнен iB виде концентрично расположенного сонлу полого цилиндрического стержня, верхняя часть которого жестко соединена с трактом подачи окислителя. На чертеже изображена головка фурмы с концентраторами мапнитного поля в виде цилиндрических стержней и трубок, установленных соответственно между соплами и на соплах. Фурма для продувки металла окислителем состоит из концентрически расположенных труб 1-3 и головки 4 с соплами 5, образующих тракты для подвода окислителя, охладителя и отвода последнего. Головка фурмы снабжена концентраторами 6, 7 магнитного поля с намагничивающими катушками 8, соединенными с источниками питания посредством проводов со стойкой изоляцией, проложенных в центральном газовом тракте или в тракте подвода охладителя. Намагничивающие катушки 8 герметизированы от воздействия охладителя гидростойкой изоляцией, например на основе эпоксидных смол, и жестко закреплены на каркасах 9 из изоляционного 1водостойкого материала, например оргстекла, текстолита, на верхней части концентраторов. Концентраторы 6, 7 поля установлены IB головке 4 фурмы рассредоточенно с зазором 10 над ее теплопередающей поверхностью. Величина зазора составляет 2-6 мм. Рассредоточение концентраторов 6, 7 магнитного поля обеспечивает равномерное распределение перемещающихся ферромагнитных частиц 11 по теплопередающей поверхности. Указанная величина зазора обеспечивает оптимальное взаимодействие пограничного слоя охладителя со слоем ферромагнитных частиц, находящихся под воздействием магнитного ПОЛЯ, что обеспечивают максимальную теплопередачу. Концентраторы 6 магнитного ноля выполнены В виде цилиндрических стержней и установлены равномерно между соплами таким образом, что их продольные оси, как и продольные оси сопл проходят по образующим одного и того же конуса. Такая установка концентраторов обеспечивает параллельность рабочей торцовой поверхности их с теплопередающей поверхностью головки фурмы, ,что улучшает распределение ферромагнитных частиц при движении их но новерхности теплообмена под воздействнем магнитного поля. Верхняя часть каждого концентратора 6 магнитного поля жестко соединена С внутренним ккладышем 12 головки 4. Причем (соединение должно быть герметично-плотным. Концентраторы 7 магнитного поля выполнены в виде трубок, внутренний диаметр которых равен наружному диаметру корпусов сопл. Концентраторы - трубки жестко установлены на корпусах сонл с необходимым зазором над поверхностью теплообмена. Указанная форма концентраторов 6, 7 и соответствующее расположение их в головке над поверхностью теплообмена позволяет нолучить необходимую конфигурацию В1ращающегося магнитного поля, воздействующего на ферромагнитные частицы, что интенсифицирует их движение в районе сварных шъоъ и, тем самым, улучшает тенлоотвод от последних и повышает их стойкость. Количество концентраторов 6 между соплами равно трем или числу, кратному трем, в силу иснользования для питания намагничивающих катушек трехфазного тока. В связи с этим установка концентраторов 7 на корпусах сопл целесообразна при их количестве, равном трем или кратному трем. Концентраторы магнитного поля могут |быть установлены только между соплами (концентраторы 6) или только на -корпусах сопл (концентраторы 7), а также одновременно как между соплами, так и на корпусах последних. Последнее сочетание позволяет увеличить интенсивность движения ферромагнитных частиц и :более равномерно рассредоточить их по поверхности теплообмена, что дополнительно повышает теплопередачу в пограничном слое охладителя. Работа фурмы для продукви металла осуществляется следующим образом. Охладитель из напорного магистрального трубопровода поступает через подводящий тракт фурмы в полость головки под давлением 1,0- 1,2 Мн/м (10-12 ат) со скоростью 6-8м/сек. После охлаждения теплопередающей поверхности охладитель по отводящему тракту удаляется на слив. При прохождении потока через отводящий тракт слою охладителя, находящемуся в непосредственной близости от поверхности теплообмена (пограничному), придают дополнительное интенсивное перемешивание фер|ромагнитными частицами воздействием на лих вращающегося магдитного поля, излучаемого концентраторами 6-7. Феррома гнитные частицы лод воздействием вращающегося магнитного поля перемещаются концентричио ородольной оси фурмы; Благодаря магнитному полю соответствующей конфигурации и напряженности, ферромагнитные частицы ,11 (распределяются тонким слоем равномерно по всей поверхности теплообмена головки 4. Указанное дополнительное перемещивание пограничного слоя охладителя у поверхности ферромагнитными частицами И 1воздействием на .них магнитного поля Ц|ри1водит к интенсивной искусственной его турбулизации. При этом у поверхности теплообмена и в непосредственной близости от нее возникают возмущения (завихрения), характеризующиеся значительным градиентом скорости, которые, вследствие беспорядочного турбулентнаго обмена жидкими массами, повыщают турбулентиую проводимость и изменяют в нужном направлении по сечению потока распределение турбулентной проводимости и турбулентной вязкости, что значительно повыщает теплоотдачу в потоке. Движение ферромагнитных частиц по указанной поверхности оказывает механическое разрущающее воздействие на образующуюся при больщой плотности теплового потока паровую пленку, а также предотвращает образование отложений (пригара, накипи) при применении IB качестве охладителя воды, не очищенной от солей жесткости. Предотвращение образования паровой пленки и отложений на поверхности теплообмена резко увеличивает коэффициент теплоотдачи, способствует лучщей смачиваемости ее охладителем, уменьщает тепловое сопротивление пограничного слоя и суммарное термическое сопротивление теплонапряженной стенки головки фурмы. Все это повы1щает стойкость последней и стабильность ее работы. При использовании ферромагнитных частиц фракции 0,1-1,5 мм при скоростях потока воды до 10 м/сек процесс осуществляется при напряженности магнитного поля 16000- 24000 а/м (200-300 эрстед). При этом унос ферромагнитных частиц потоком воды не наблюдается. Формула изобретения 1. Фурма для продувки металла, содержащая концентрично ра|Сположенные трубы, головку с соплами и концентратор магнитного поля, состоящий из сердечника с «атущкой, отличающаяся тем, что, с целью повы1 1ения стойкости головки и стабильности работы фурмы, концентраторы магнитного поля установлены в головке с зазором к теплопередающей поверхности, причем сердечник концентратора выполнен в виде концентрично расположенного соплу полого цилиндрического стержня, верхняя часть которого жестко соединена с трактом подачи окислителя. ;2. Фурма для продувки металла по п. 1, отличающаяся тем, что сердечник концентратора выполнен из магнитомягкого материала.

ri

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки металла | 1975 |

|

SU570644A1 |

| Способ охлаждения фурмы для продувки металла | 1975 |

|

SU517646A1 |

| Фурма для продувки металла | 1979 |

|

SU819186A1 |

| Фурма для продувки металла | 1975 |

|

SU587163A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| СПОСОБ ОХЛАЖДЕНИЯ МНОГОСОПЛОВОЙ ГОЛОВКИ ФУРМЫ И ГОЛОВКА ФУРМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177509C2 |

| Фурма для продувки жидкого металла | 1977 |

|

SU655723A1 |

| Способ охлаждения фурмы | 1974 |

|

SU802374A1 |

| Кислородная фурма | 1975 |

|

SU603670A1 |

| Фурма для продувки жидкого металла | 1981 |

|

SU1060686A1 |

Авторы

Даты

1976-06-30—Публикация

1974-08-20—Подача