Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано в подовых печах и конвертерах.

Цель изобретения - интенсификация нагрева шихты, снижение расхода топлива и увеличение стойкости фурмы.

Цель достигается тем, что центральное сопло выполнено в виде звездочки, а периферийные расположены между ее вершинами,

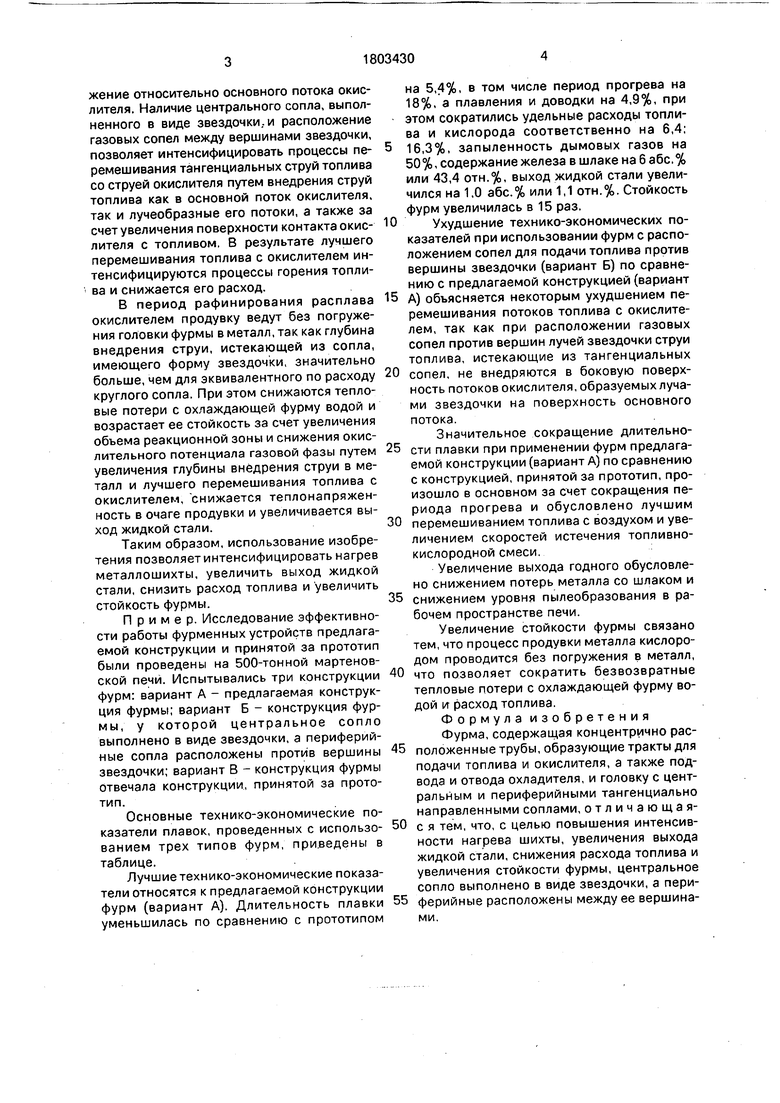

На фиг. 1 изображен продольный разрез предлагаемой фурмы: на фиг. 2 - разрез по А-А на фиг. 1.

Фурма состоит из четырех концентрически расположенных труб, одна из которых, центральная 1, служит для подачи окислителя, две другие 2 и 3 образуют тракт для подачи топлива, труба 4 является корпусом фурмы. Трубы соединены с головкой 5, которая имеет центральное сопло 6, выходное отверстие которого выполнено в виде четырехлучевой звездочки , и несколько, например четыре, цилиндрических сопла 7 для подачи топлива, расположенных между вершинами звездочки. Сопла 7 направлены тангенциально относительно вертикальной оси фурмы, а их оси составляют с вертикальной диаметральной плоскостью фурмы угол 10-60°.

Фурма работает следующим образом. В центральное сопло 6, отверстие которого выполнено в виде звездочки, подают окислитель, поток которого увеличивает свою поверхность путем образования дополнительных поверхностей в виде расходящихся лучей. В цилиндрические сопла 7, которые расположены между вершинами звездочки и тангенциально направлены относительно оси фурмы и основного потока кислорода, подают топливо. На выходе из фурмы истекающие струи приобретают движение, направленное перпендикулярно расходящимся лучам кислородного потока, и тангенциальное двиЁ

00

о

U)

Ъ

со

о

жение относительно основного потока окислителя. Наличие центрального сопла, выполненного в виде звездочки.и расположение газовых сопел между вершинами звездочки, позволяет интенсифицировать процессы перемешивания тангенциальных струй топлива со струей окислителя путем внедрения струй топлива как в основной поток окислителя, так и лучеобразные его потоки, а также за счет увеличения поверхности контакта окислителя с топливом. В результате лучшего перемешивания топлива с окислителем интенсифицируются процессы горения топлива и снижается его расход.

В период рафинирования расплава окислителем продувку ведут без погружения головки фурмы в металл, так как глубина внедрения струи, истекающей из сопла, имеющего форму звездочки, значительно больше, чем для эквивалентного по расходу круглого сопла. При этом снижаются тепловые потери с охлаждающей фурму водой и возрастает ее стойкость за счет увеличения объема реакционной зоны и снижения окислительного потенциала газовой фазы путем увеличения глубины внедрения струи в металл и лучшего перемешивания топлива с окислителем, снижается теплонапряжен- ность в очаге продувки и увеличивается выход жидкой стали.

Таким образом, использование изобретения позволяет интенсифицировать нагрев металлошихты, увеличить выход жидкой стали, снизить расход топлива и увеличить стойкость фурмы.

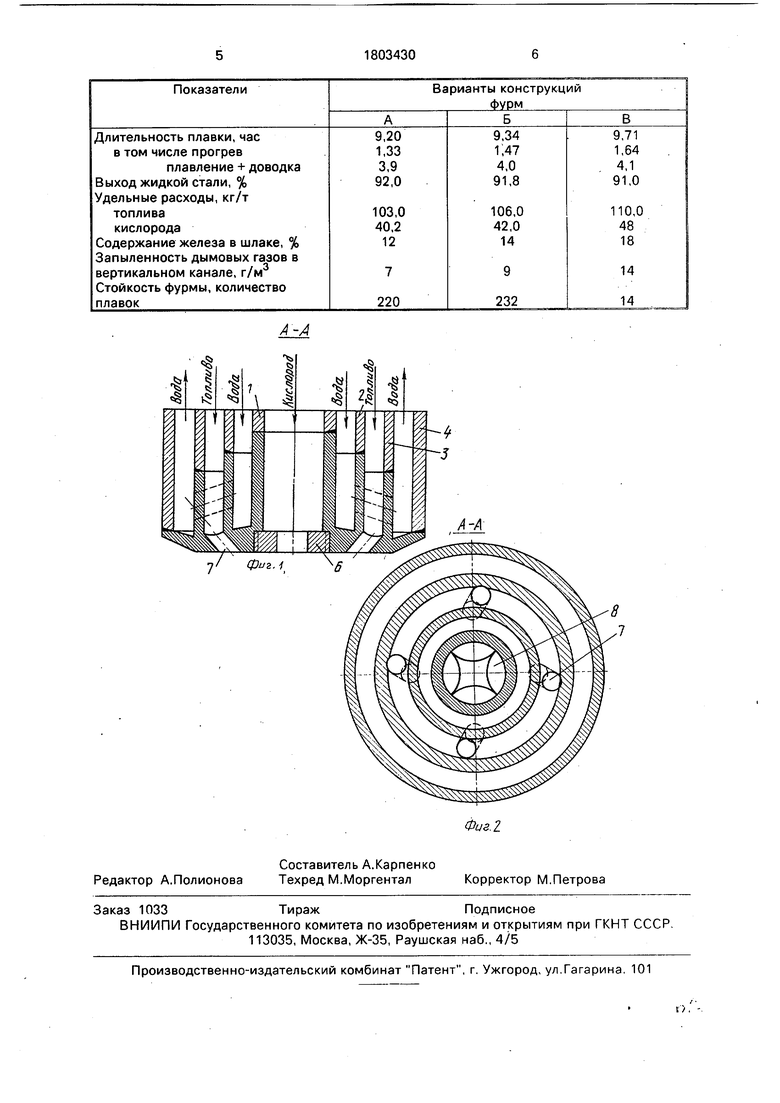

Пример, Исследование эффективности работы фурменных устройств предлагаемой конструкции и принятой за прототип были проведены на 500-тонной мартеновской печи. Испытывались три конструкции фурм: вариант А - предлагаемая конструкция фурмы; вариант Б - конструкция фурмы, у которой центральное сопло выполнено в виде звездочки, а периферийные сопла расположены против вершины звездочки; вариант В - конструкция фурмы отвечала конструкции, принятой за прототип.

Основные технико-экономические показатели плавок, проведенных с использованием трех типов фурм, приведены в таблице.

Лучшие технико-экономические показатели относятся к предлагаемой конструкции фурм (вариант А). Длительность плавки уменьшилась по сравнению с прототипом

на 5,4%, в том числе период прогрева на 18%, а плавления и доводки на 4,9%, при этом сократились удельные расходы топлива и кислорода соответственно на 6,4; 16,3%, запыленность дымовых газов на 50%, содержание железа в шлаке на 6 абс.% или 43,4 отн.%, выход жидкой стали увеличился на 1.0 абс.% или 1,1 отн.%. Стойкость фурм увеличилась в 15 раз.

Ухудшение технико-экономических показателей при использовании фурм с расположением сопел для подачи топлива против вершины звездочки (вариант Б) по сравнению с предлагаемой конструкцией (вариант

А) объясняется некоторым ухудшением перемешивания потоков топлива с окислителем, так как при расположении газовых сопел против вершин лучей звездочки струи топлива, истекающие из тангенциальных

сопел, не внедряются в боковую поверхность потоков окислителя, образуемых лучами звездочки на поверхность основного потока.

Значительное сокращение длительности плавки при применении фурм предлагаемой конструкции(вариант А) по сравнению с конструкцией, принятой за прототип, произошло в основном за счет сокращения периода прогрева и обусловлено лучшим

перемешиванием топлива с воздухом и увеличением скоростей истечения топливно- кислородной смеси.

Увеличение выхода годного обусловлено снижением потерь металла со шлаком и

снижением уровня пылеобразования в рабочем пространстве печи.

Увеличение стойкости фурмы связано тем, что процесс продувки металла кислородом проводится без погружения в металл,

что позволяет сократить безвозвратные тепловые потери с охлаждающей фурму водой и расход топлива.

Формула изобретения Фурма, содержащая концентрично расположенные трубы, образующие тракты для подачи топлива и окислителя, а также подвода и отвода охладителя, и головку с центральным и периферийными тангенциально направленными соплами, отличающаяс я тем, что, с целью повышения интенсивности нагрева шихты, увеличения выхода жидкой стали, снижения расхода топлива и увеличения стойкости фурмы, центральное сопло выполнено в виде звездочки, а периферийные расположены между ее вершинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1978 |

|

SU779402A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Фурма | 1984 |

|

SU1229230A1 |

| Фурма для продувки металла | 1985 |

|

SU1323574A1 |

| Фурма для продувки металла | 1981 |

|

SU1006501A1 |

| Фурма для продувки металла в подовом сталеплавильном агрегате | 1989 |

|

SU1700061A1 |

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано в подовых печах в конвертерах. Сущность: в фурме, содержащей концентрично расположенные трубы, образующие тракты для подачи топлива и окислителя, а также подвода и отвода охладителя, и головку с центральным соплом и периферийными тангенциально направленными соплами, центральное сопло выполнено в виде звездочки, а периферийные сопла расположены между ее вершинами.

| Фурма для продувки расплава | 1985 |

|

SU1328387A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фурма | 1978 |

|

SU779402A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1990-08-20—Подача