Изобретение относится к черной металлургии, а именно к сталеплавильному производству, и может быть использовано для продувки жидкого ме- талла.

Цель изобретения - повышение стойкости фурмы.

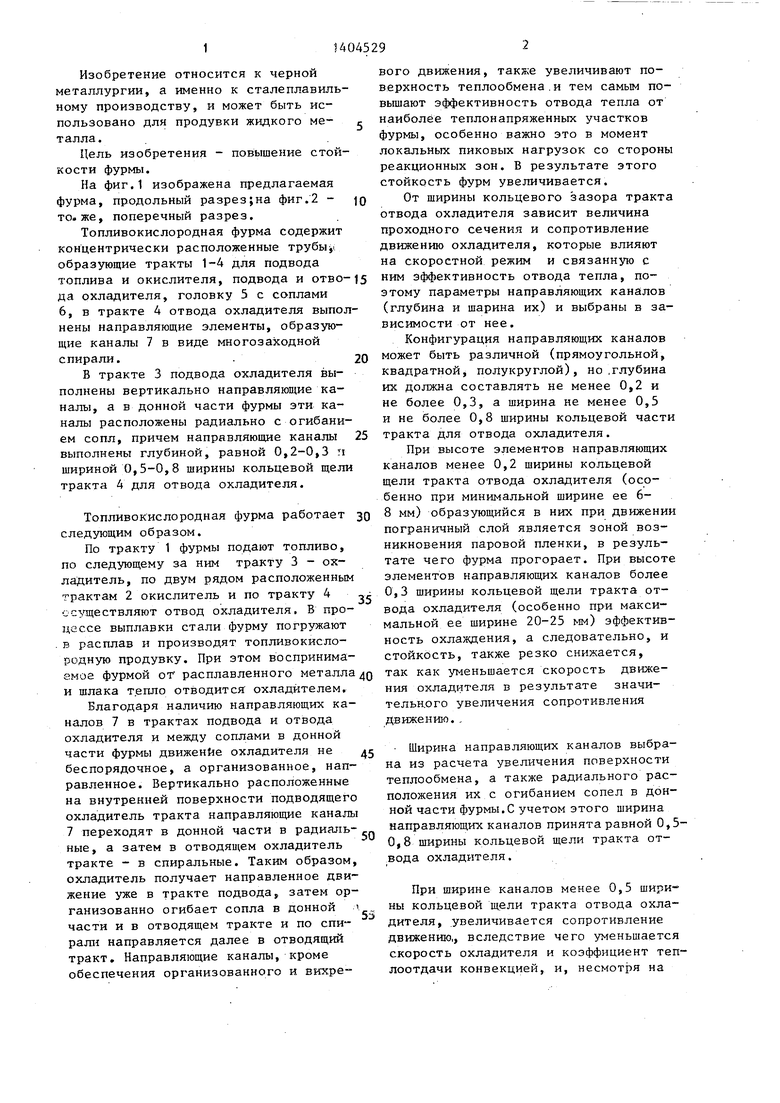

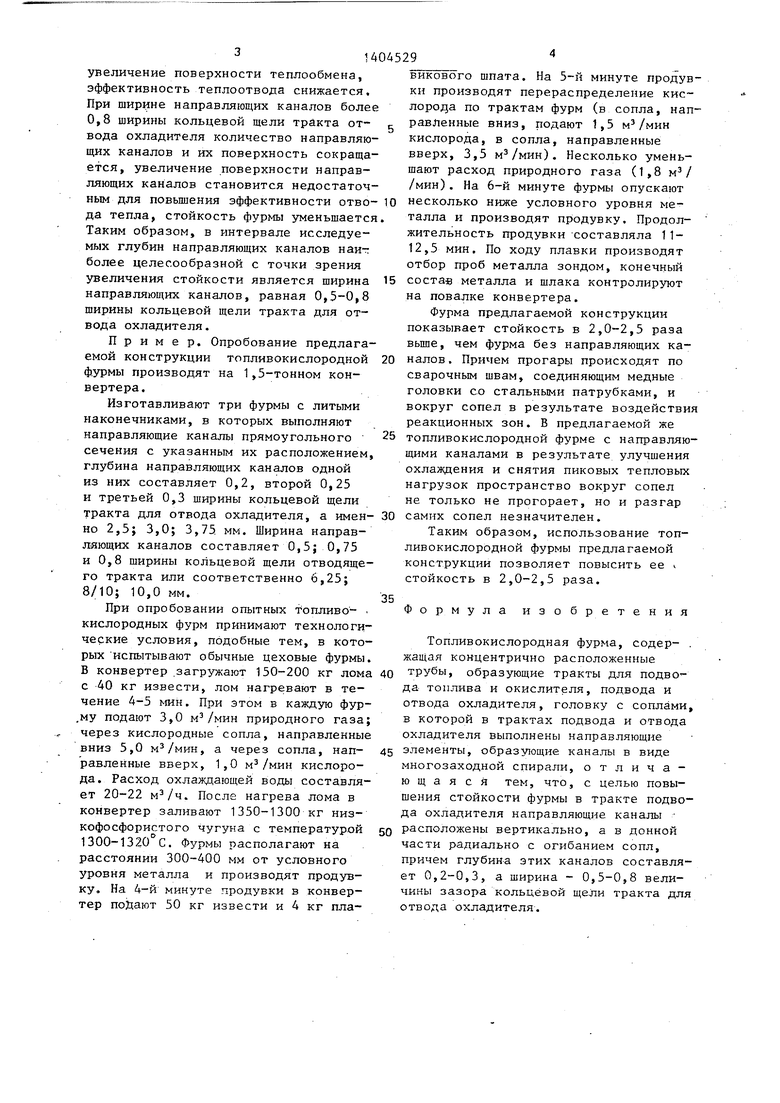

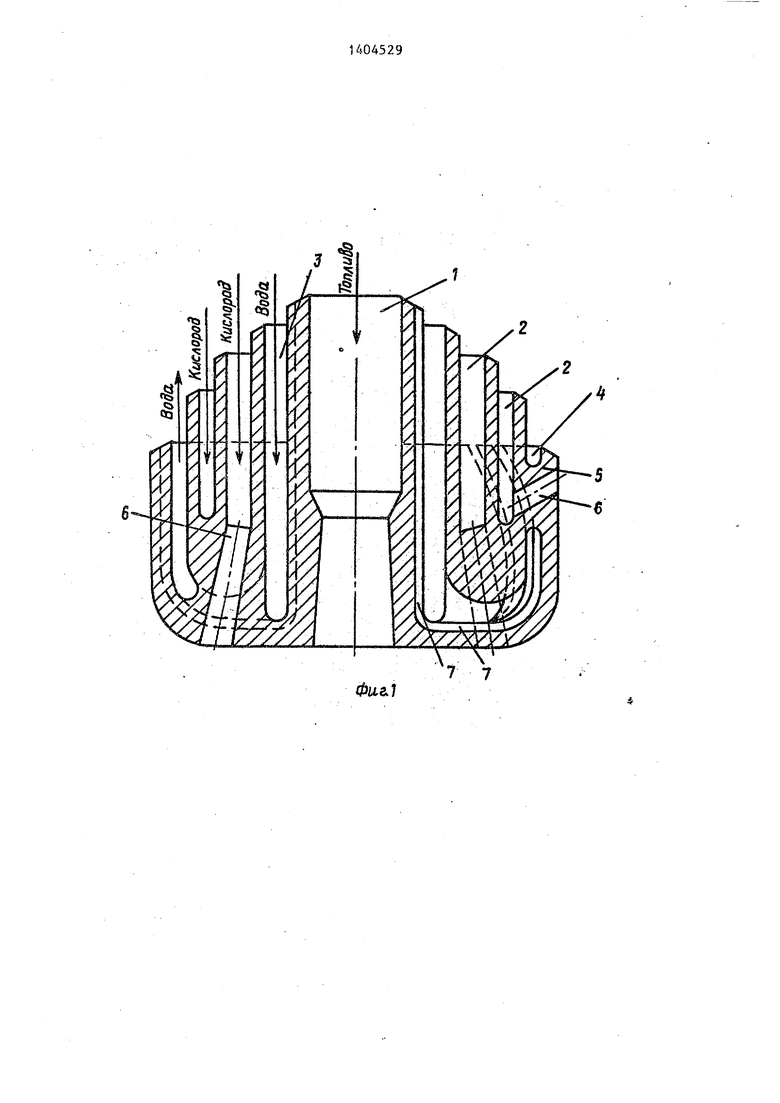

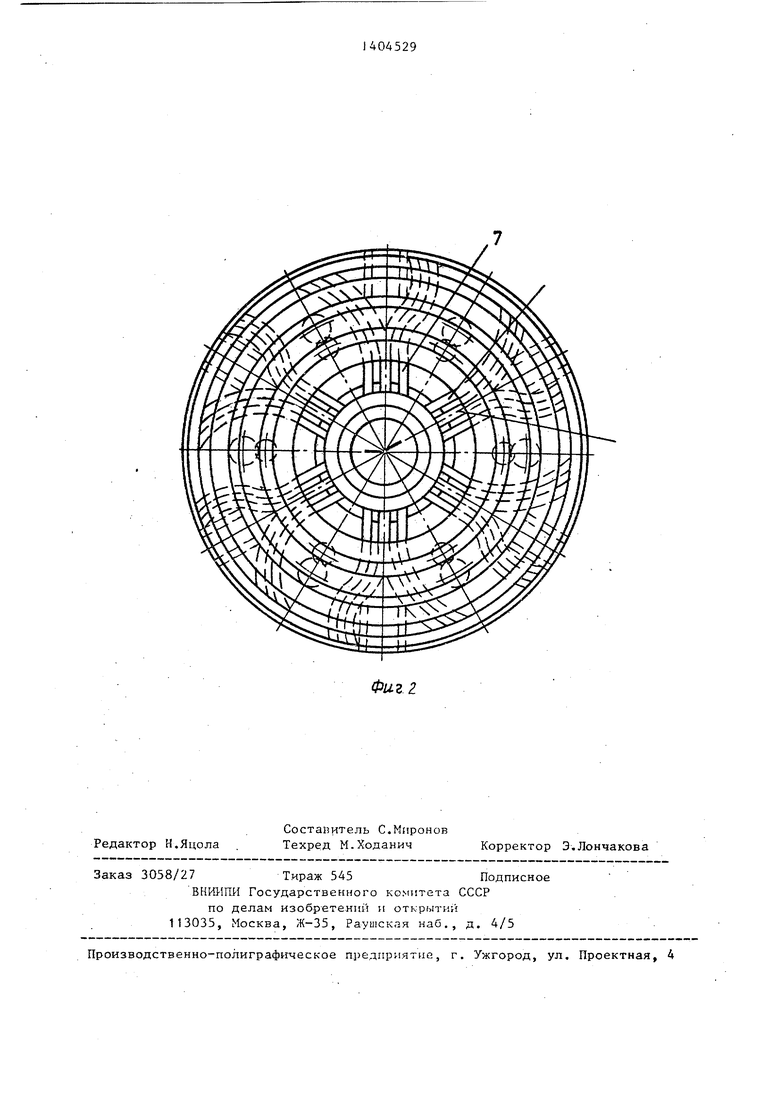

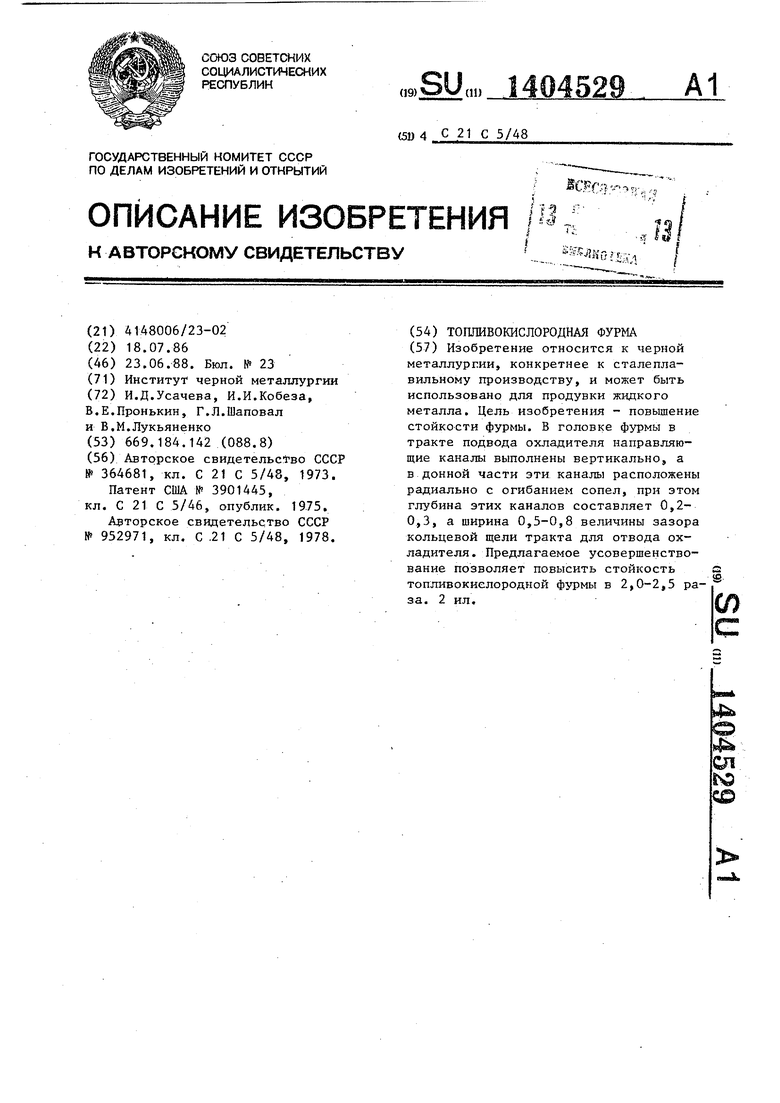

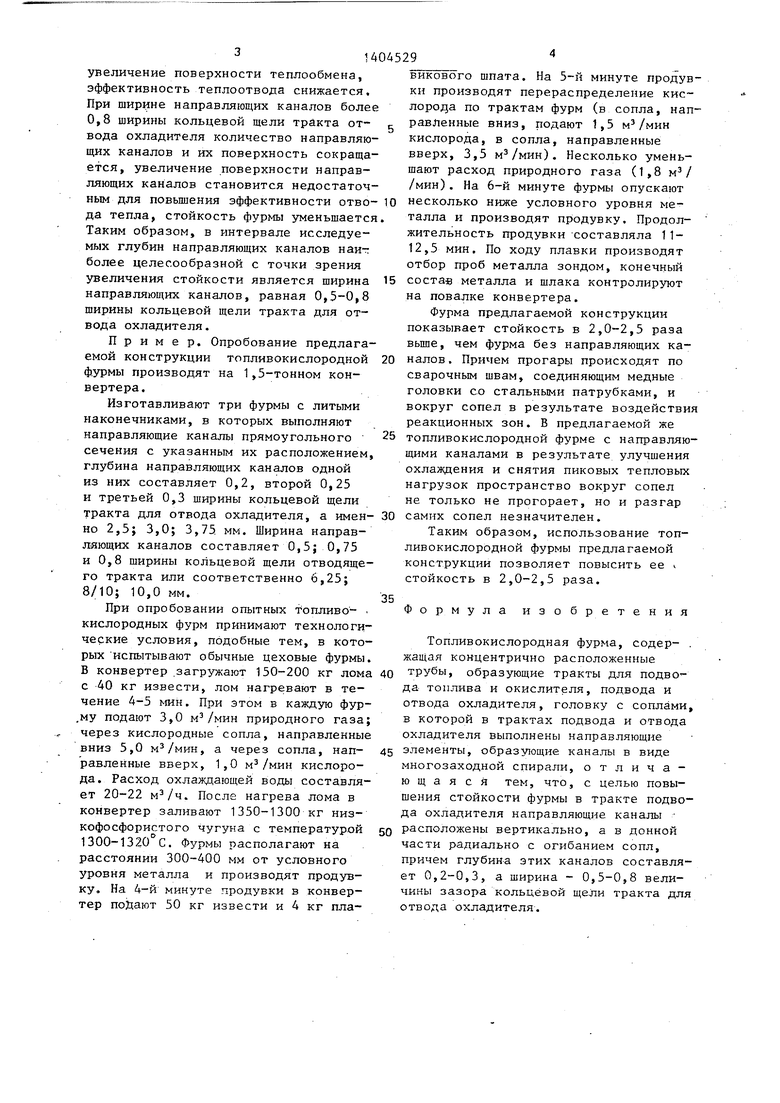

На фиг.1 изображена предлагаемая фурма, продольный разрез;на фиг.2 - то. же, поперечный разрез.

Топливокислородная фурма содержит концентрически расположенные трубыу образующие тракты 1-4 для подвода топлива и окислителя, подвода и отвода охладителя, головку 5 с соплами 6, в тракте 4 отвода охладителя выполнены направляющие элементы, образующие каналы 7 в виде многозаходной спирали..

В тракте 3 подвода охладителя выполнены вертикально направляющие каналы, а в донной части фурмы эти каналы расположены радиально с огибанием сопл, причем направляющие каналы выполнены глубиной, равной 0,2-0,3 :i шириной 0,5-0,8 ширины кольцевой щели тракта 4 для отвода охладителя.

Топливокислородная фурма работает следующим образом.

По тракту 1 фурмы подают топливо, по следующему за ним тракту 3 - охладитель, по двум рядом расположенным трактам 2 окислитель и по тракту 4 осз,тцествляют отвод охладителя. В процессе выплавки стали фурму погружают . в расплав и производят топливокисло- родную продувку. При этом воспринимаемое фурмой or расплавленного металла и шлака тепло отводится охладителем.

Благодаря наличию направляющих каналов 7 в трактах подвода и отвода охладителя и между соплами в донной части фурмы движение охладителя не беспорядочное, а организованное, направленное. Вертикально расположенные на внутренней поверхности подводящего охладитель тракта направляющие каналы 7 переходят в донной части в радиаль- ные, а затем в отводящем охладитель тракте - в спиральные. Таким образом охладитель получает направленное движение уже в тракте подвода, затем организованно огибает сопла в донной части и в отводящем тракте и по спирали направляется далее в отводящий тракт. Направляющие каналы, кроме обеспечения организованного и вихревого движения, также увеличивают поверхность теплообмена.и тем самым повышают эффективность отвода тепла от наиболее теплонапряженных участков фурмы, особенно важно это в момент локальных пиковых нагрузок со стороны реакционных зон. В результате этого стойкость фурм увеличивается.

От щирины кольцевого зазора тракта отвода охладителя зависит величина проходного сечения и сопротивление движению охладителя, которые влияют на скоростной режим и связанную с ним эффективность отвода тепла, поэтому параметры направляющих каналов (глубина и шарина их) и выбраны в зависимости от нее.

Конфигурация направляющих каналов может быть различной (прямоугольной, квадратной, полукруглой), но .глубина их должна составлять не менее 0,2 и не более 0,3, а ширина не менее 0,5 и не более 0,8 ширины кольцевой части тракта для отвода охладителя.

При высоте элементов направляющих каналов менее 0,2 ширины кольцевой щели тракта отвода охладителя (особенно при минимальной ширине ее 6- 8 мм) образующийся в них при движении пограничный слой является зоной возникновения паровой пленки, в результате чего фурма прогорает. При высоте элементов направляющих каналов более 0,3 ширины кольцевой щели тракта отвода охладителя (особенно при максимальной ее ширине 20-25 мм) эффективность охлаждения, а следовательно, и стойкость, также резко снижается, так как уменьшается скорость движения охладителя в результате значительного увеличения сопротивления движенизо. ,

Ширина направляющих каналов выбрана из расчета увеличения поверхности теплообмена, а также радиального расположения их с огибанием сопел в донной части фурмы.С учетом этого ширина направляющих каналов принята равной 0, 0,8 ширины кольцевой щели тракта отвода охладителя.

При ширине каналов менее 0,5 ширины кольцевой щели тракта отвода охладителя, увеличивается сопротивление движению,, вследствие чего уменьшается скорость охладителя и коэффициент теплоотдачи конвекцией, и, несмотря на

увеличение поверхности теплообмена, эффективность теплоотвода снижается. При ширине направляющих каналов более 0,8 ширины кольцевой щели тракта от- вода охладителя количество направляющих каналов и их поверхность сокращается, увеличение поверхности направляющих каналов становится недостаточным для повьшения эффективности отво- да тепла, стойкость фурмы уменьшается Таким обраэом, в интервале исследуемых глубин направляющих каналов наиболее целесообразной с точки зрения увеличения стойкости является ширина направляющих каналов, равная 0,5-0,8 ширины кольцевой щели тракта для отвода охладителя.

Пример. Опробование предлагаемой конструкции топливокислородной фурмы производят на 1,5-тонном конвертера.

Изготавливают три фурмы с литыми наконечниками, в которых выполняют направляющие каналы прямоугольного сечения с указанным их расположением, глубина направляющих каналов одной из них составляет 0,2, второй 0,25 и третьей 0,3 ширины кольцевой щели тракта для отвода охладителя, а имен- но 2,5; 3,0; 3,75 мм. Ширина направляющих каналов составляет 0,5; 0,75 и 0,8 ширины кольцевой щели отводящего тракта или соответственно 6,25; 8/10; 10,0 мм.

При опробовании опытных т опливо- . кислородных фурм принимают технологические условия, подобные тем, в которых испытывают обычные цеховые фурмы. В конвертер .загружают 150-200 кг лома с 40 кг извести, лом нагревают в течение 4-5 мин. При этом в каждую фур- .му подают 3,0 природного газа; через кислородные сопла, направленные вниз 5,0 , а через сопла, нап- равлеНные вверх, 1,0 кислорода. Расход охлаждающей воды составляет 20-22 . После нагрева лома в конвертер заливают 1350-1300 кг низкофосфористого чугуна с температурой 1300-1320 С. Фурмы располагают на расстоянии 300-400 мм от условного уровня металла и производят продувку. На 4-й минуте продувки в конвертер подают 50 кг извести и 4 кг плавикового шпата. На 5-й минуте продувки производят перераспределение кислорода по трактам фурм (в сопла, направленные вниз, подают 1,5 м /мин кислорода, в сопла, направленные вверх, 3,5 ). Несколько уменьшают расход природного газа (1,8 /мин). На 6-й минуте фурмы опускают несколько ниже условного уровня металла и производят продувку. Продолжительность продувки составляла 11- 12,5 мин. По ходу плавки производят отбор проб металла зондом, конечный состав металла и шлака контролируют на повалке конвертера.

Фурма предлагаемой конструкции показывает стойкость в 2,0-2,5 раза вьше, чем фурма без направляющих каналов. Причем прогары происходят по сварочным швам, соединяющим медные головки со стальными патрубками, и вокруг сопел в результате воздействи реакционных зон. В предлагаемой же топливокислородной фурме с направляющими каналами в результате улучшения охлаждения и снятия пиковых тепловых нагрузок пространство вокруг сопел не только не прогорает, но и разгар самих сопел незначителен.

Таким образом, использование топливокислородной фурмы предлагаемой конструкции позволяет повысить ее стойкость в 2,0-2,5 раза.

Формула изобретения

Топливокислородная фурма, содер- жащая концентрично расположенные трубы, образующие тракты для подвода топлива и окислителя, подвода и отвода охладителя, головку с соплами в которой в трактах подвода и отвода охладителя выполнены направляющие элементы, образующие каналы в виде многозаходной спирали, отличающаяся тем, что, с целью повышения стойкости фурмы в тракте подвода охладителя направляющие каналы расположены вертикально, а в донной части радиально с огибанием сопл, причем глубина этих каналов составляет 0,2-0,3, а ширина - 0,5-0,8 величины зазора кольцевой щели тракта дл отвода охладителя.

«ta

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1982 |

|

SU1211302A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Устройство для продувки расплава в конвертере | 1986 |

|

SU1390244A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1994 |

|

RU2083682C1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Фурма для нагрева лома и факельного торкетирования конвертера | 1987 |

|

SU1532592A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2112048C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МНОГОСОПЛОВОЙ ГОЛОВКИ ФУРМЫ И ГОЛОВКА ФУРМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177509C2 |

Изобретение относится к черной металлургии, конкретнее к сталеплавильному производству, и может быть использовано для продувки жидкого металла. Цель изобретения - повышение стойкости фурмы. В головке фурмы в тракте подвода охладителя направляющие каналы выполнены вертикально, а в донной части эти каналы расположены радиально с огибанием сопел, при этом глубина этих каналов составляет 0,2- 0,3, а ширина 0,5-0,8 величины зазора кольцевой щели тракта для отвода охладителя. Предлагаемое усовершенствование позволяет повысить стойкость топливокислородной фурмы в 2,0-2,5 раза. 2 ил. Э

Фи&1

Фиг 2

| ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU364681A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3901445, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Фурма для продувки металла | 1978 |

|

SU952971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1986-07-18—Подача