(54) СПОСОБ ПОДГОТОВКИ АЛМАЗНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО

ИНСТРУМЕНТА

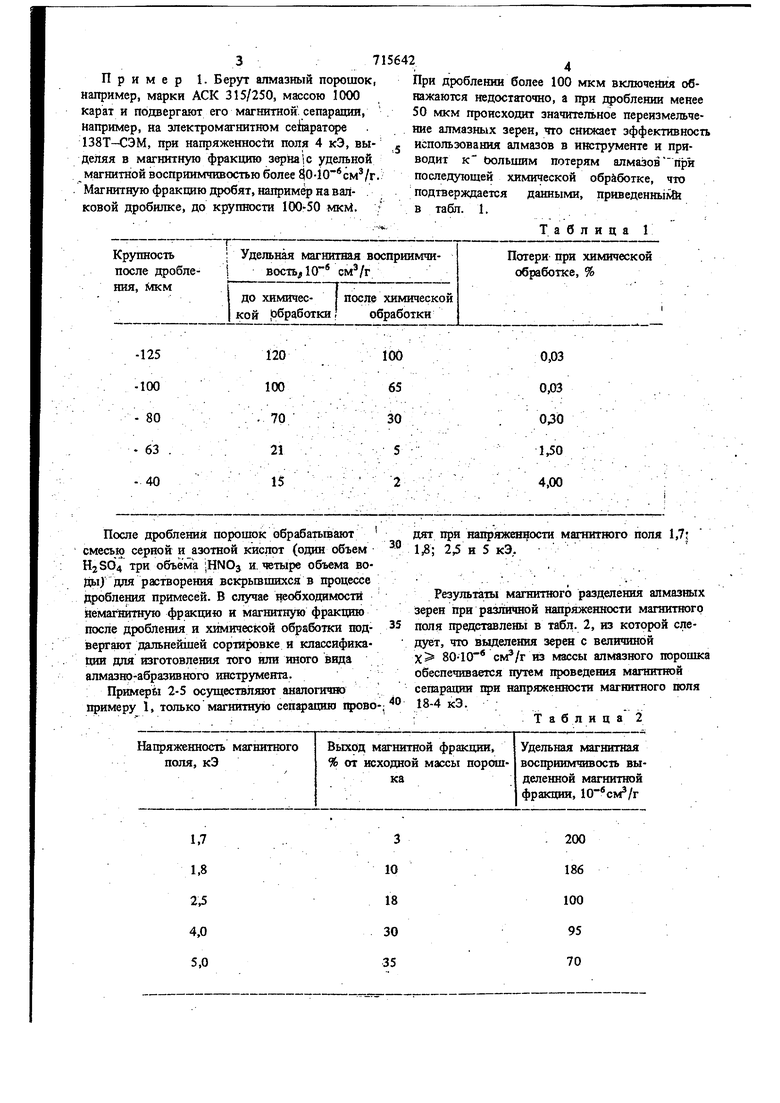

Пример 1. Берутг алмазный порошок, например, марки АСК 315/250, массою 1000 карат и подвергают его магнитной, сепарация, например, на электромагнитном ceiiapaTq 138Т-СЭМ, при напряженнос1т1 поля 4 кЭ, выделяя в магнитную фракцию зерна с удельной магнитной восприимчивостью более 80-10 см/г. Магнитщто фракцию дробят, например на валковой дробилке, до крупности 100-50 мкМ.

При дроблении более 100 мкм включения обнажаются недостаточно, а при дроблении менее 50 мкм происходит значительное переизмельчение алмазных зерен, что снижает эффективность использования алмазов в инструменте и приводит к Ьольшим потерям алмазов при последующей химической обработке, что подтверждается данными, пpивeдeнш. в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ ПОРОШКОВ ИЗ МЕЛКОЗЕРНИСТЫХ АЛМАЗОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2011 |

|

RU2468869C2 |

| СПОСОБ СОРТИРОВКИ ПРИРОДНЫХ АЛМАЗОВ ПО СТЕПЕНИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 1998 |

|

RU2149700C1 |

| Способ обработки алмазных порошков для изготовления инструмента на гальванической связке | 1986 |

|

SU1379066A1 |

| Способ получения поликристаллических алмазов | 1990 |

|

SU1775357A1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ДРОБЛЕНИЯ АЛМАЗОВ | 2012 |

|

RU2492138C1 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С АРМИРУЮЩЕЙ АЛМАЗНОЙ КОМПОНЕНТОЙ | 2013 |

|

RU2538551C1 |

| Способ обработки алмазных зерен | 1987 |

|

SU1604807A1 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| Способ изготовления рабочего слоя абразивного инструмента | 1984 |

|

SU1187971A1 |

| Способ разупрочнения поликристаллического алмазного материала | 1989 |

|

SU1724572A1 |

После дробления порошок обрабатьшают смесью серной и азотной кислот (один объем Hj 564 три объёма jHNOj и. четыре объема воЙы) для растворения вскрьтшихся в процессе дробления примесей. В случае необходимости йемагнитную фракцию и магнитную фракцию после дробления и химической обработки подвергают дальнейшей сортировке я классификация для изготовления того или иного вида алмазно-абразивного инструмента. Пример 2-5 осуществпякп аналогично примеру 1, только магнитную сепзфацию щюво

магнитного

Выход магнитной фракции, % от исходной массы порош1,7 1,8 2,5 4,0 5,0

Удельная магнитная восприимчивость выделенной магнитной ка фракции,

200 186

10 18 30 100 95 70 дят при напряженности магнитного поля 1,7; 1Д; 2,5 и 5 кЭ, Результа.ты магнитного разделения алмазных зерен при различной напряженности магнитного поля предотавлены в табл. 2, из которой следует, что выделения зерен с величиной Х 80-10 из массы алмазного порошка обеспечивается путем проведения магнитной сепарации при напряженности магнитного поля 18-4 кЭ. Т а б л и ц а 2

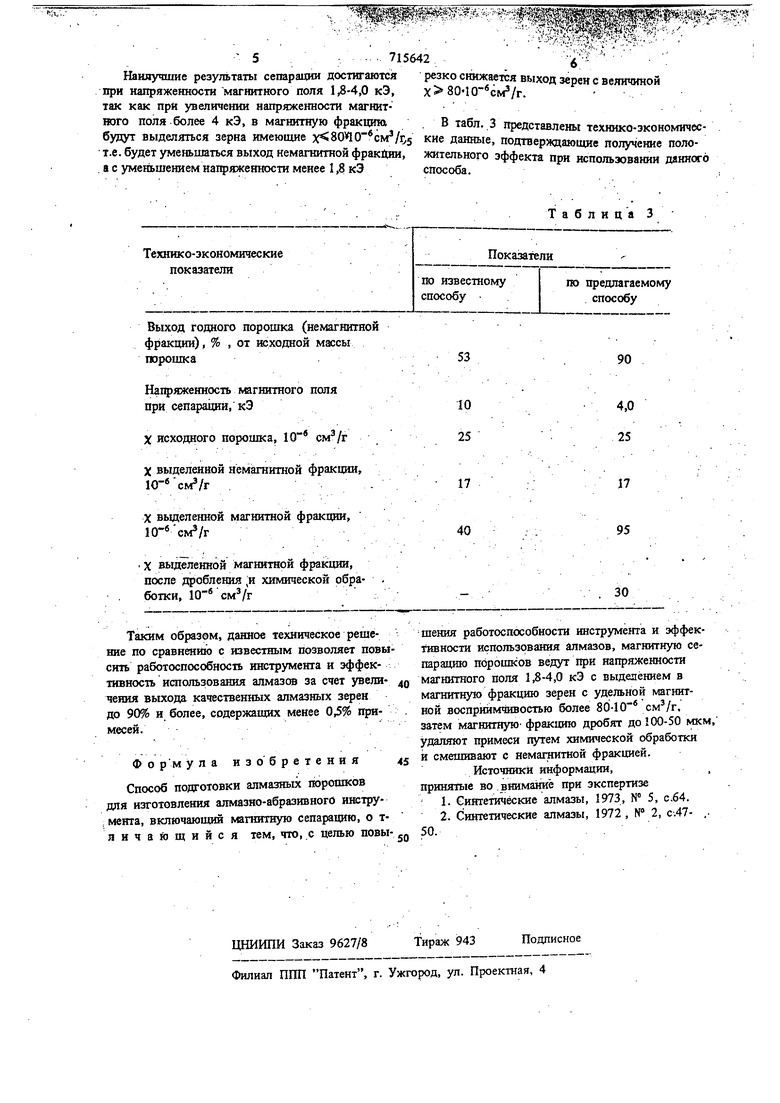

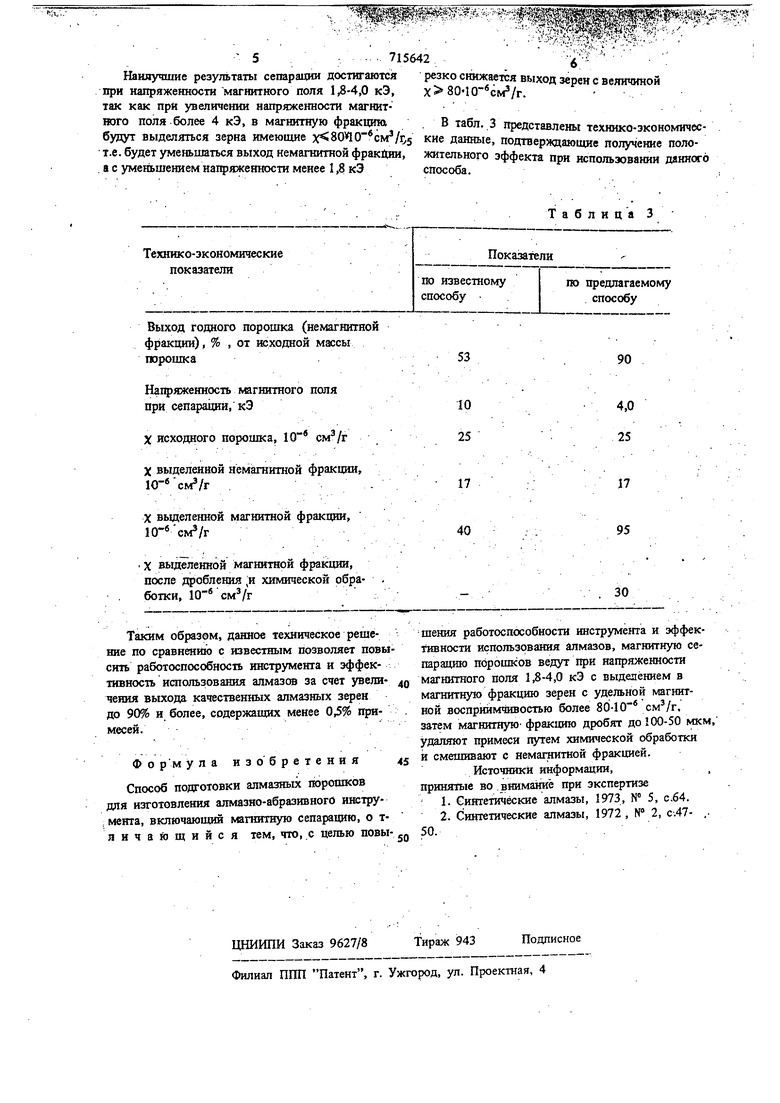

Наилучшие результаты сепарации достигаются при напряженности магиитиого поля 13-4,0 кЭ, так как при увеличении напряжеиности магнитного поля.более 4 кЭ. в магнитную фракщто .В табл. 3 представлены техннко-экономичесбудп выделяться зерна имеющие х 80ПО- см /г.5 кие данные, ™ ™Т„То т.е. будет уменьшаться выход немагнитной фракции, жительного эффекта при использовании данного . а с уменьшением напряженности менее 1,8 кЭспособа.испольювании данного

Технико-экономические показатели

Выход годного порошка (немагнитн фракции), % , от исходной массы горошка

Нахфяженность магнитного поля при сепарации, кЭ

X исходного порошка, 10

X выделенной немагнитной фракции,

X выделенной магнитной фракции, Ю см/г

. X вьщеленной магнитной фракшш, после дробления ;и химической обработки, 10

Таким образом, данное техническое решение по сравнению с известным позволяет повысить работоспособность инструмента и эффективность использования алмазов за счет увеличения выхода качественных алмазных зерен до 90% и более, содержащих менее 0,5% примесей.

Формула изобретения

Способ подготовки алмазных порошков для изготовления алмазно-абразивного инструмеяга, включающий магнитную сепарацию, о тличающийся тем, что, с целью повыщ р| р ; ;.;.щ

иСТЬЩ5« --И.ч -Ч1 -i 1

..,,.i- -rsa p$5 - -n.. - . : v.vi v ;v: : -l; % i--; -.. .

резко снижается выход зерен с величиной Х 80-10- см /г.

Таблица 3

Показатели

по известному

по предлагаемому способу способу

90

4,0 25

17 95

30

шения работоспособности инструмента и эффективности использования алмазов, магнитную сепарацию порошков ведут при напряженности магнитного поля 1,8-4,0 кЭ с выделением в магнитную фракцию зерен с удельной магнитной восприимчивостью более 80-10 . затем магнитную- фракцию дробят до 100-50 мкм удаляют примеси путем химической обработки и смешивают с немагнитной фракцией.

Источники информации,,

принятые во внимание при экспертизе

Авторы

Даты

1980-02-15—Публикация

1973-01-23—Подача