1

Изобретенио относится к электронной промьиилеииости. а именно к составам для крепленич поколей к баллонам электровакуумиих (риборов, например фотоэлектронных ()В и ламп накаливания.

И.лостны составы для кро 1лгния цоколей к баллонам адектровякуумпых приборов (ЭВП), HjiiipHMop лампы накаливания, содержащие связующее и накопитель, вес. ч:

Или()Т()лс)Вый лак11,9

Канифоль сосновая8,3

MpaMopfiiviH HfjpoiuoK75,0

Спирт этиловый4,2

Уротропин0,6

и состав

(.Силиконовый лак6 - 8

Компаунд К-67Ф6 - 8

Наполнитель55 - 61 1.

Недостатком этих составов являютёя сравнительно невысокие термостойкость, влагостойкость и стойкость к агресШЁГьш средам (например, кислоте, щелочи). Недостатком этих составов является также ШШщенное механическое воздействие отлержденного состава на стеклянный баллон прибора, которое может привести к его растрескиванию.

Наиболее близким к предложенному составу по технической сущности и достигаемому результату является состав для крепления цоколей электровакуумных приборов, содержащий кремнийорганический лак и мраморный пороиюк при следующих значениях компонентов, вес. ч:

Кремнийорганический

лак1

Мраморный порошок4 2.

Недостатком этого состава является высокая температура его затвердевания и соответственно цОколевания (вьпие 300°С). Такая температура цоколевания не приемли.ма, например, для фотоэлектронных приборов.

Недостатком состава также является длительное время затвердевания (6 - 8 мин) в связи с чем способ цоколевания становится нетехнологическим и сОстав нС может быть использован при механизированном процессе цоколевания (например, для ламп накаливания). Кроме того, у изнестно1-о состава недостаточно высокие адгезионные свойства, а также высокая температура процесса цо.3

колеванйя, который сопровождается окислением цоколя и требует дополнительной его очистки.

Целью изобретения является снижение температуры затвердевания состава, уменьшение времени цоколевания, повышение адгезионных свойств состава, а также повышение надежности и долговечности электровакуумных приборов.

Это достигается тем, что известный состав кремнийорганического лака и мраморной муки дополнительно содержит эпоксикремнийорганическую смолу и смесь отвердителей - низкомолекулярную полиамидную смолу и диэтиламинометилтриоксисилан при следующем соотношении компонентов, вес. ч.:

Эпоксикремнийорганическая смола -3,0-4,5

Кремнийорганический, .

лак 0,5--1,5

Низкомолекулярная полиамидная смола1-2

Диэтиламинометилтриоксисилан1-2Мраморная мука 14 - 20. Эпоксикремнийорганическая смола является термостойким и влагостойким компо-. нентом, повышает термостойкость и влагостойкость состава.

Низкомолекулярная полиамидная смола и диэтиламинометилтриоксисилан - ютверждающие агенты.

Кремнийорганический лак - катализатор (ускоритель реакции) позволяюш.ий снизить время цоколевания до 120 - 130 с и повышающий термостойкость и механическую прочность состава.

Мраморная мука - наполнитель, который добавляют для получения состава определенной вязкости и-снижения его усйдки, аследовательно, механического воздействия на стеклянный баллон прибора. Таким образом, значительно уменьшаетсй возможность растрескивания баллона прибора.

Для получения состава были подготовлены три смеси (1) - (3)ингредиентов, содержащие вес. ч:

Эпоксикремнийорганическая смола3,5 Кремнийорганический лак0,5 Низкомолекулярная .. полиамидная смола1,0 Диэтиламинометилтриоксисилан1,0 Мраморная мука14 . ()

Оптимальный вариантсостава Эпоксикремнийорганическая смола Кремнийорганическийлак 1,5 Низкомолекулярная

716090

1,5

полиамидная смола Диэтиламинометилтри1,5 20 оксисилан

(2) Мраморная мука и состав,.

J Эпоксикремнийорганичес4,5 кая смола... Кремнийорганический

1,5 лаК

Низкомолекулярная полиамидная смола2

Диэтиламинометилтриоксисилан2Мраморная мука .20(З) Технология приготовления.состава следующая.

5 В эпоксикремнийорганическую смолу последовательно при постоянном перемешивании вводят Кремнийорганический лак, смесь отвердителей: низкомолекулярную полиамидную смолу и диэтиламинометилтриоксисилан, а также мраморную муку. Жизнеспособность предлагаемого состава - 8 - 10 ч., состав затвердевает при 180 - 230°С (вместо 325 - 350°).

Предельные значения компонентов состава являются оптимальными. 5 При уменьшении компонента - Эпоксикремнийорганическая смола ниже, чем 3,5 - состав становится непригодным для цоколевания из-за потери термостойкости, влагостойкости и механической прочности. При увеличении этого компонента выше, чем 4,5, резко увеличивается усадка состава, повышается механическое воздействие на стеклянный баллон прибора, приводящее к его разрушению.

Уменьшение компонента - кремнийор5 ганический лак ниже, чем 0,5, приводит к резкому снижению термостойкости и влагостойкости отвержденного состава, а при увеличении выше 1,5 повышается усадка состава, механическое воздействие на стеклянный баллон пр йбора и возникают условия для

его разрушения.

При уменьшении его компонентов - низкомолекулярной полиамидной смолы и диэтиламинометилтриоксисилана адгезия (сцепление мастики с цоколем) недостаточна, 5 она ниже 1, что приводит к отвалу цоколя.

При увеличении этих компонентов выше, чем 2, состав приобретает такую высокую вязкость и низкую текучесть, что становится непригодным для цоколевания.

0 При уменьшении наполнителя (мраморной муки) ниже 14 усадка достигает такой величины, при кото{ ой механическая нагрузка становится так велика, что ведет к разрушению баллона.

Увеличение содержания наполнителя

приводит. к непригодности состава к цокоЛеванию за счет его высокой вязкости, а также низкой механической прочности отвержденного состава.

Использование изобретения дает возможность уменьшить время цоколевания, снизить температуру затвердевания состава, повысить его адгезионные свойства, а также повысить надежность и долговечность электровакуумных приборов, для цоколевания которых он применяется.

Кроме того, предлагаемый состав может быть использован при механизированном процессе цоколеванияЭВП, например ламп накаливания.

Формула изобретения

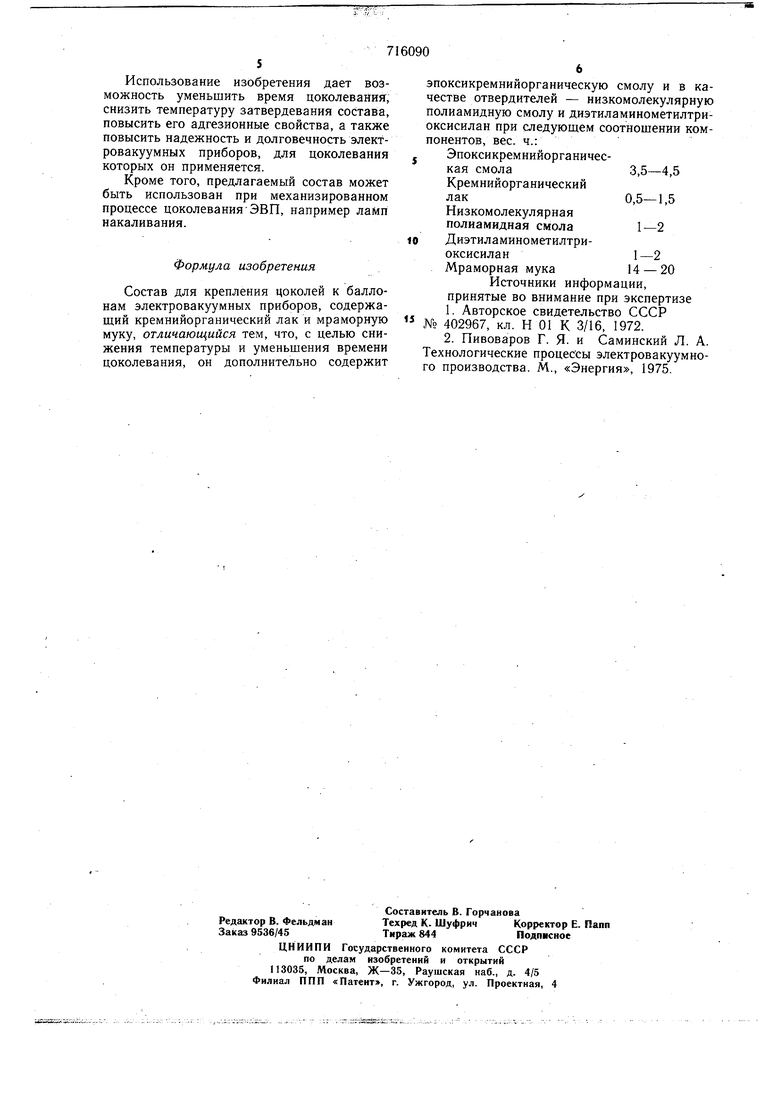

Состав для крепления цоколей к баллонам электровакуумных приборов, содержащий кремнийорганический лак и мраморную муку, отличающийся тем, что, с целью снижения температуры и уменьшения времени цоколевания, он дополнительно содержит

эпоксикремнийорганическую смолу и в качестве отвердителей - низкомолекулярную полиамидную смолу и диэтиламинометилтриоксисилан при следующем соотношении компонентов, вес. ч.:

Эпоксикремнийорганическая смола3,5-4,5

Кремнийорганический

лак0,5-1,5

Низкомолекулярная

полиамидная смола1-2

Диэтиламинометилтри0

оксисиланI-2

Мраморная мука14 - 20

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 402967, кл. Н 01 К 3/16, 1972.

2.Пивоваров Г. Я. и Саминский Л. А. Технологические процессы электровакуумного производства. М., «Энергия, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крепления цоколей электровакуумных приборов | 1976 |

|

SU553698A1 |

| Цоколевочная мастика | 1987 |

|

SU1507780A1 |

| Термостойкая цоколевочная мастика | 1981 |

|

SU972615A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ РАДИОЭЛЕКТРОННЫХ УСТРОЙСТВ | 1987 |

|

SU1501506A1 |

| Теплопроводящий диэлектрический компаунд | 2017 |

|

RU2650818C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2596762C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2468055C1 |

| ОПТИЧЕСКИЙ КЛЕЙ | 2001 |

|

RU2209225C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

Авторы

Даты

1980-02-15—Публикация

1978-08-22—Подача