1; ; ..

Изобретение относится к оборудованию для проведения, массообменных процессов химической технологии, преимущественно процессов жидкостной тонкослойной экстракции в центробежном поле.

Известны массообменные аппараты, предназначенные для тонкослойной экстракции в центробежном поле, снабженные г,ладкими либо цилиндрическими, либо коническими рабочими и разделительными вставками 1. В известных аналогах предложенного устройства при противотоке тяжёлой и легкой жидкостей, зоны их смешения )аЗделения совмещены друг с другом, поскольку конструкция всех рабочих и разделительных вставок не предусматривает чередования зон смешения разделения. Это является недостатком известных конструкций массообменных аппаратов, предназначенных для тонкослойной экстракции в центробежном поле, поскольку эффективность процесса экстракции определяется как числом последовательных извлечений, так и удельной поверхностью соприкосновения двух фаз, зависящей от интенсивности их смешивания, и полнотой последующего разделения двух фаз.

Аналогом аппарата по его назначению может служить «Противоточный экстрактор 2, снабженный пакетом конических вставок. Поскольку все вставки выполнены гладкими и имеют кольцевые зазоры только у вставкодержателя, то зоны смешения и разделения двух жидкостей оказываются совмещенными друг с другом, что является недостатком конструкций, снижающим эффективность процесса экстракции. Наиболее близким аналогом по конструкции является «Сепаратор-очиститель для жидкости, который содержит вертикальный цилиндрический ротор с расположенными внутри rfero вставкбдержателём, с пакетом горизонтальных гофрированных вставок, выполненных с гофрировкой в меридиональном сечении, устройство для ввода исходных компонентов, расположенное в верхней части ротора, и устройство для вывода 1 3 . Однако в таком виде аппарат не может обеспечивать высокую производительность .проведения массообменных процессов, имеет узкую область применения, в частности не может выполнять функции экстрактора.

Целью настоящего изобретения является создание аппарата для проведения массообменных процессов, преимущественно жидкостной экстракции, с вйсокой скоростью, обеспечивающей высокую производительность процесса, с высоким коэффициентом извлечения целевого продукта, за счет организации многоступенчатого последовательного чередования зон смешения и разделения противотоков тяжелой и легкой жидкостей в каждом параллельно рабоуающем зазоре.

Поставленная цель достигается тем, что массообменный аппарат, включающий вертикальный цилиндрический ротор с расположенным внутри него вставкодержателем, с пакетом горизонтальных гофрированных вставок, выполненных с гофрировкой в меридиональном сечении, устройство для ввода исходных компонентов, расположенное в верхней части ротора, и устройство для вывода легкой фазы, снабжен патрубком для вывода тяжелой фазы, расположенным в верхней части ротора, и кольцевой перегородкой, установленной на верхней вставке в центральной ее части, а нижняя вставка жестко соедйНёна свнешнейстенкой ротора и вставкодержателем. Кроме того, высота гофрировки больше расстояния между вставками. Гофрировка вставок выполнена трацецеидальной формы, при этом геометрические размеры гофр определяются по формуле

В + rig«.

при г Д (высоты межвставочного зазора, рассчитываемой как для сепаратора-разделителя эмульсий), где Г -глубина гофрировки,

угол раствора гофрировки, В - ширина гофрировки,

Гтп минимальный радиус вставок, %«- максимальный радиус вставок, п - необходимое число ступеней последовательного извлечения и из условия чтобы для каждой ступени гофрировки

где /coset - длина наклонного ребра гофрироки,

q -S межвставочный расход жидкости,

Z ;- число вставок,

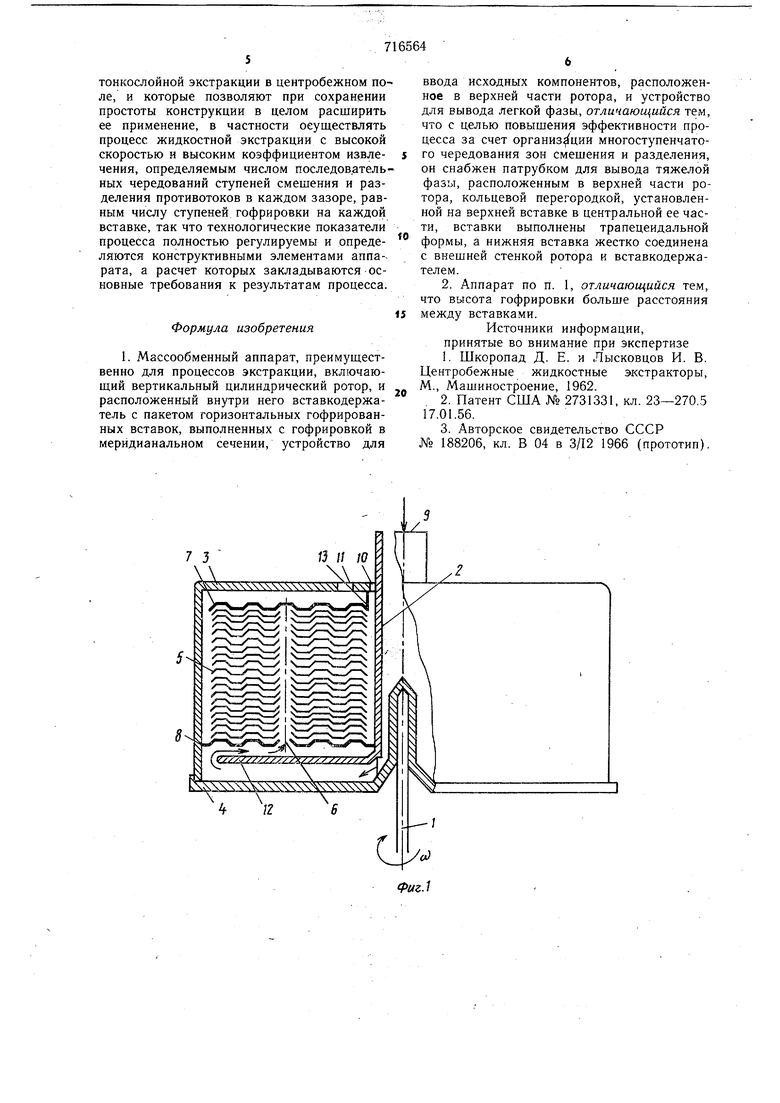

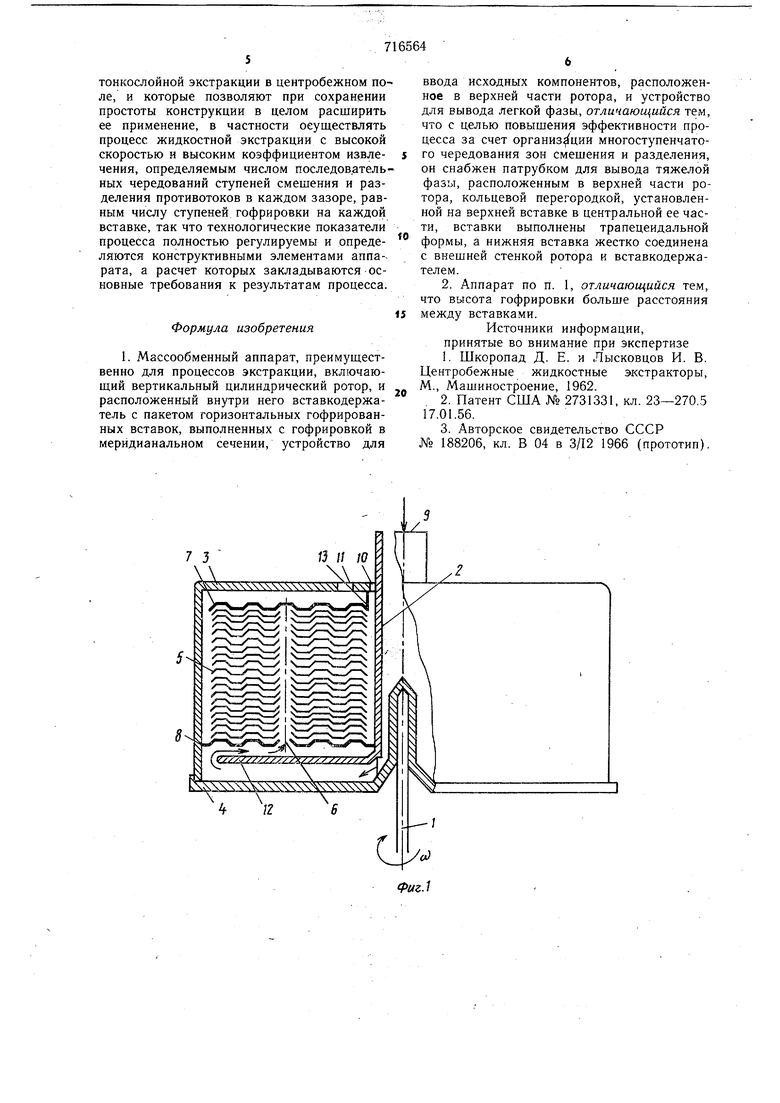

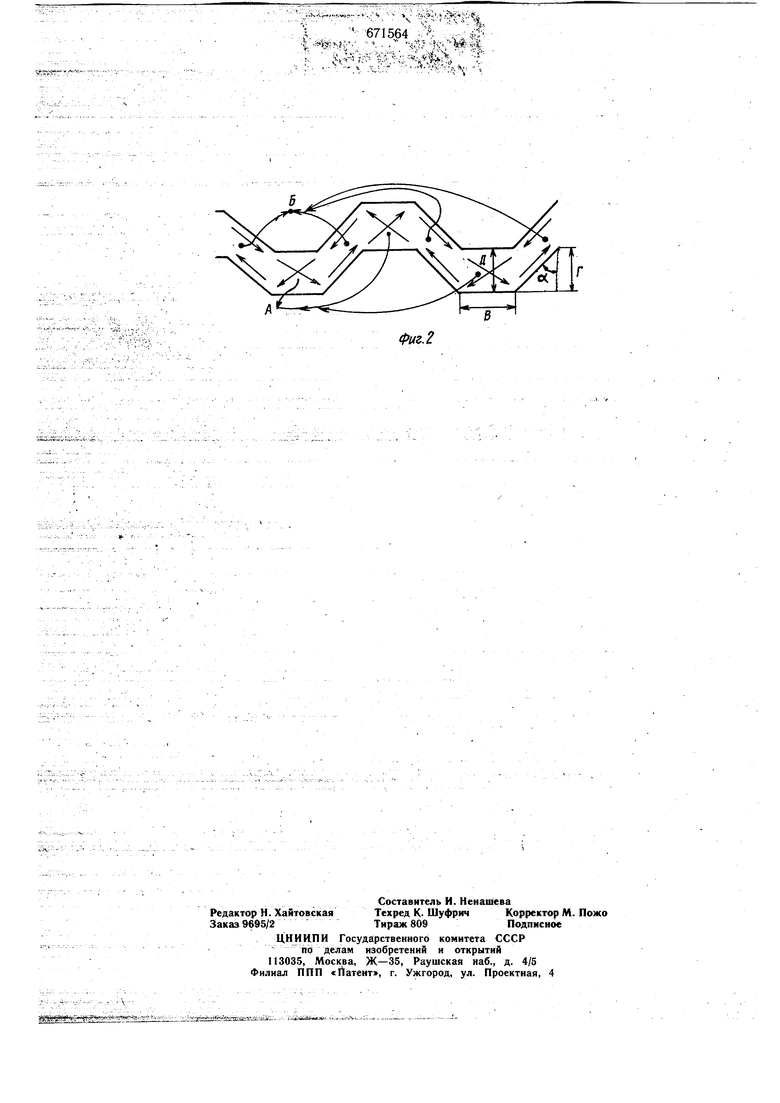

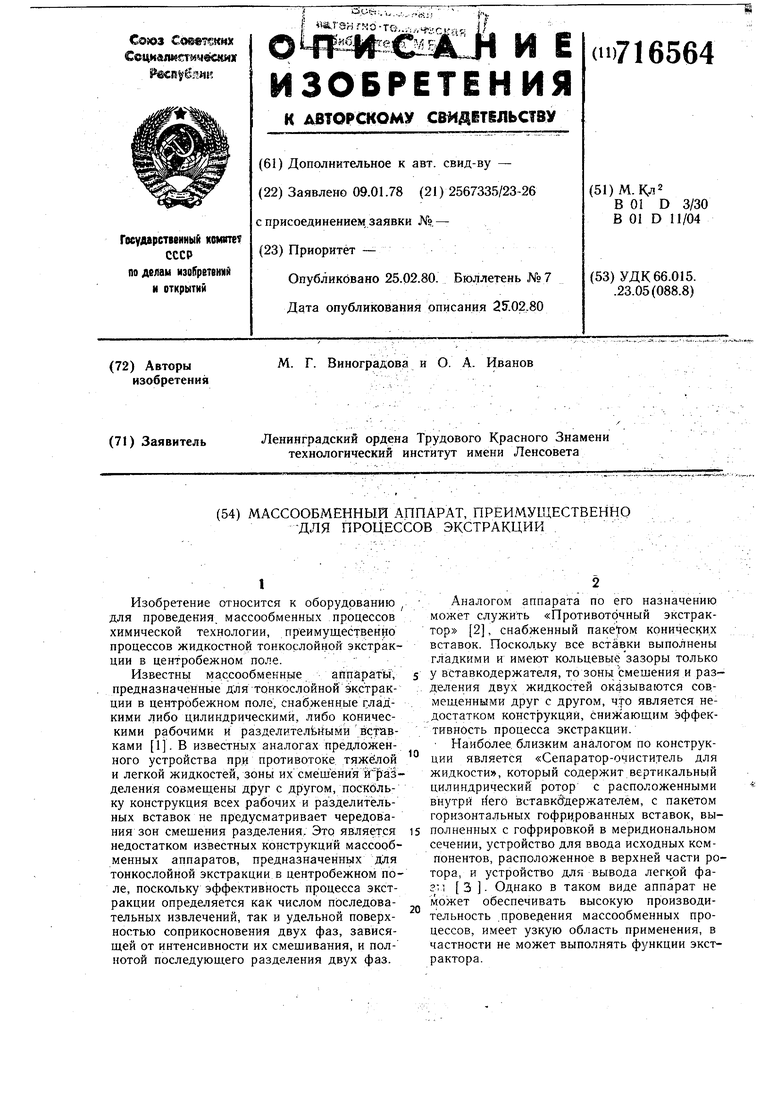

г - средний радиус вставок, t - необходимая продолжительность каждого из последовательно идущих процессов разделения. Сущность изобретения поясняется чертежом, где на фиг. 1 приведена принципи:альная схема конструкции предлагаемого аппарата, на фиг. 2 - схема движения тяжелой и легкой жидкостей в зазоре.

Массообменный аппарат содержит вертикальный цилиндрический ротор на валу I , полый вставкодержатель 2, проходящий через отверстие в крышке 3 ротора и установленный на днище 4, рабочие горизонтальные вставки 5 с отверстиями 6 для подвода смеси жидкостей к межвставочным зазорам, верхнюю разделительную вставку 7, нижнюю разделительную вставку 8, жестко соединенную со стенкой крышки 3 ротора и вставкодержателем. В верхней части ротора расположено устройство для ввода исходных компонентов 9, устройство для вывода легкой фазы 10, устройство Для вывода тяжелой фазы 11. Горизонтальная полка 12 вставкодержателя служит для подачи потока исходной смеси под нижнюю разделительную вставку; кольцевая перегородка 13, установленная на верхней разделительной вставке в центральной ее части, предназначена для разделительного отвода тяжелого и легкого компонентов из зон разделения. При трапецеидальной форме гофрировки (рис. 2) зоны А между горизонтальными ступенями служат для смещения тяжелого и легкого компонентов, зоны Б между наклонными ступенями - для разделения противотоков двух компонентов.

Аппарат работает следующим образом.

Смесь тяжелой и легкой жидкостей, одна из которых содержит подлежащий извлечению другой жидкостью компонент, подается сверху внутрь вставкодержателя 2, затем поступает в полость между днищем ротора 4 и горизонтальной полкой 12 вставкодержателя и далее с периферии ротора под нижнюю разделительную вставку 8. Попадая последовательно в отверстия 6 во вставках, смесь жидкостей подни.маетс51 вверх, одновременно распределяясь по межтарелочным зазорам. В каждом зязоре тяжелая жидкость с примесью легкой течет в одну сторону от отверстия (от оси вращения) и из нее выделяется легкая жидкость, которая устре Мляется ей навстречу, образуя противоток в зазоре. Легкая жидкость с примесью тяжелой течет в другую сторону от отверстия (к оси вращения) и из нее выделяется тяжелая жидкость, которая устремляется навстречу легкой, образуя противоток в зазоре.

Причем в каждом межвставочном зазоре образуется столько зон смешения противотоков, сколько и.меется горизонтальных ступеней в зазоре между двумя вставками (фиг. 2), которые чередуются с таким же количеством зон разделения, образующихся в наклонных ступенях гофрировки.

Организация последовательного чередования зон смещения и разделения двух жидкостей в параллельно работающих зазорах позволяет в общей сложности использовать для проведения процесса n«Z извлечений целевого продукта. Предлагаемый аппарат отличается от прототипа рядом конструктивных изменений, которые ранее не встречались в конструкциях массообменных аппаратов, предназначенных преимущественно для тонкослойной экстракции в центробежном поле, и которые позволяют при сохранении простоты конструкции в целом расширить ее применение, в частности осуществлять процесс жидкостной экстракции с высокой скоростью и высоким коэффициентом извлечения, определяемым числом последовательных чередований ступеней смешения и разделения противотоков в каждом зазоре, равным числу ступеней гофрировки на каждой вставке, так что технологические показатели процесса полностью регулируемы и определяются конструктивными элементами аппарата, а расчет которых закладываются основные требования к результатам процесса. Формула изобретения I. Массообменный аппарат, преимущественно для процессов экстракции, включающий вертикальный цилиндрический ротор, и расположенный внутри него вставкодержатель с пакетом горизонтальных гофрированных вставок, выполненных с гофрировкой в меридианальном сечении, устройство для ввода исходных компонентов, расположенное в верхней части ротора, и устройство для вывода легкой фазы, отличающийся тем, что с целью повышения эффективности процесса за счет организации многоступенчатого чередования зон смешения и разделения, он снабжен патрубком для вывода тяжелой фазы, расположенным в верхней части ротора, кольцевой перегородкой, установленной на верхней вставке в центральной ее части, вставки выполнены трапецеидальной формы, а нижняя вставка жестко соединена с внешней стенкой ротора и вставкодержателем. 2. Аппарат по п. 1, отличающийся тем, что высота гофрировки больше расстояния между вставками. Источники информации, принятые во внимание при экспертизе 1.Шкоропад Д. Е. и Лысковцов И. В. Центробежные жидкостные экстракторы, М., Машиностроение, 1962. 2.Патент США № 2731331, кл. 23-270.5 17.01.56. 3.Авторское свидетельство СССР № 188206, кл. В 04 в 3/12 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для разделения трехком-пОНЕНТНыХ жидКОСТЕй | 1979 |

|

SU806132A1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОГЕННЫХ ЖИДКОСТЕЙ | 2012 |

|

RU2498863C2 |

| Сепаратор | 1974 |

|

SU598648A1 |

| САМОРАЗГРУЖАЮЩИЙСЯ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 2000 |

|

RU2176934C1 |

| ЭКСТРАКТОР КОЛОННОГО ТИПА | 2001 |

|

RU2202395C2 |

| ЭКСТРАКТОР ПРОТИВОТОЧНЫХ ПОТОКОВ ФАЗ РАЗНОЙ ПЛОТНОСТИ | 2010 |

|

RU2438750C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2012 |

|

RU2503480C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1994 |

|

RU2062659C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 2000 |

|

RU2182043C2 |

;:г;/ - ; -- : ;.-

,| . 671564 -Ъ

., .- . H J-jvJ fe4| ,;.

, ,,.-.- -..-..-. ... j

Авторы

Даты

1980-02-25—Публикация

1978-01-09—Подача