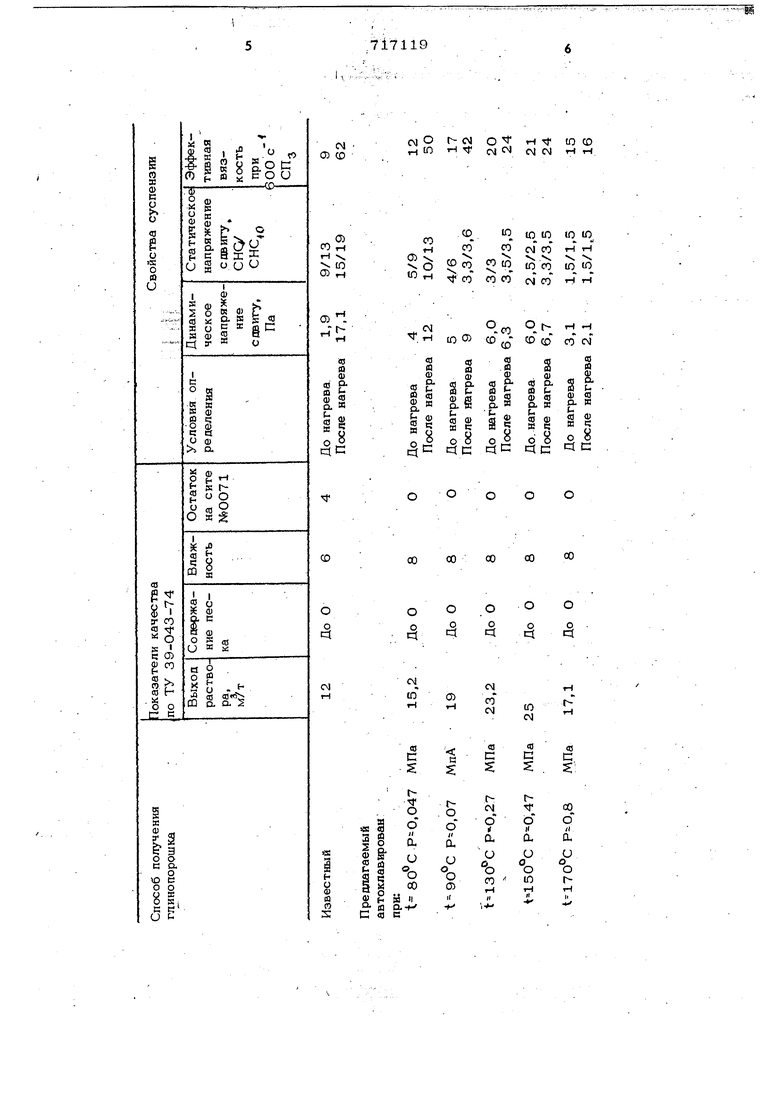

(54) СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРрШКА ДЛЯ БУРОВЫХ РАСТВОРОб распыления в потоке дымовых газов в раЪпылительных сушилкахС2} . Однако глинопорошок, полученный -ЭТИМ способом, имеет выход раствора недостаточно высокий, а структурно-реологические свойства его водного раствора существенно измейяются пбСЛё тёй пературного воздействия (раствор загустевает), что потребовало для получения Исходнь1х значений структурно реологических параметров разбавления раствора в два раза. . л, Пельк изобретения является повышение выхода буровых растворов при одновременном повышении Их термоустойчивости и структур1но--реологических пара метров. Для достижения этого глинистая суспензия, очищенная в гидроциклоне от Неска и грубодисперсных частиц, перед сушкой подвергается автоклавированию. АвтокпавйрЬВаниё производят при SO150 С в течение 0,1-1 ч. „... В результате гидротермальной обра ботки происходит растворение аморфного кремнезема, присутствующего в Глинид том сзмръе, с образованием в вода моно дй- и полйкр|ёмниевых кйсло , к;от6рь1ё адсорбируются на поверхности глинистой частицы; При последутацёй сушке глиг нистой суспензии кремниевые соединения пблнбстью переходят на поверхность гли нистой частицы. Образование ПЬвёрх1н6ст ного слоя кремниевых соединений на гл Днистой частице качественно изменяет контактные взаимодействия в водном растворе тлинопорошка, усиливая гелеоб зование. В результате этого ёьтход ра вора из глинопорошка увеличивается. Растворение аморфного кремнезёма, ffpiScyW iyromtero в г:линё, и образотание соединений, способствующих гёлеобразо ванЙ1о в процессе получения глинопорош ка, исключает протекание этих явлений на стадии применения глинопорошка, рбе Печйвая термрстабильность ct y pfloреологических свойств раствора. Выбранный интервал температур для втоклавирования глинистой суспензии предлагаемом способе обеспечивает растворение аморфного кремнезема в коичестве, необходимом для покрытия поверхности глинистой частицы как миниум, монослоем кремниевых кислот, но исключает растворение кристаллического и перерождение кристаллической структуры глинистого минерала. Пример осуществления способа. Бентонитовая глина с влажностью 18% и содержанием песка 6% была измельчена в зубчатой дробилке до кусков размером не более 80 мм и засыпана в мешалку с водой при соотношении глинавода, необходимом для получения суспензии с. вязкостью,требуемой по условиям работы гидродиклона. В примере содержания глины в воде было 10%. В мешалке суспензия перемешивалась до образования однородной массы, а затем насосом подавалась Hsf обогащение в гидроциклон. Хвострвой поток гидройиклойа В виде шлама выбрасывался в отвал, а обогащенная суспензия направлялась в автоклавы, где нагревалась при температурах 8 О, 90, 130°, 150°, 170°С и соответствующих им давлениям для обеспечения жидкофазного автоклавирования 0,047, 0,07, 0,27, 0,47 О,8 Мпа в течение 1ч., прогрева суспензии были обезвожены и получены глинопорошки с остаточной влажностью 8%. Качество глинопорошков, определенное по ТУ 3 9-О43 -74, соответствовало высшему сорту. Из глинопорошкоВ приготовлены суспензии и определены их структурно-реологические .свойства. После этого суспензии были прогреты в автоклавах 8 ч при , охлаждены до температуры 25°С и вновь замерены структурно-реологические свойства. Данные сведены в таблицу, там же приведены структурно реологические свойства суспензии, приготовленной из глинопорошка, полученного по известному Способу.. Йа приведённых примеров видно, что получен глинопорошок, несодержащий пес, ка, с выходом раствора в 2 |раза большим по сравнению с гпинбпорЬшкбм, попученнь1М по известному спосббу, и с термостабильйымй структурно4реоло1Гическйми свойствами. Экономии на 1 т Получаемого по данному cnocoiSy гййМопорошка составит 27,16 руб изобретения р м у л а 1. Способ глинопорошка для бурсжых pacTBopoEi путем дробпения, при1р6тбвлейия суспензии, гисропиклонирования и суипсИ распылением суспензии в пЬтбйе горячих газов, о т л и ч а ю- ш и И с я тем, что, с аёлью повыше79 НИН выхода буровых растворов при -одновременном повышении их гермоустойчиврсти и структурно-реологических параметров, перед сушкой суспензию автоклавируют. 2. Способ по п. 1, о т л и ч а 10щийся тем, то автоклавирование производят при 90-15 в течение 0,1-1 ч. ; Источники информации, принятые во внимание при экспертизе 1.Денисов П. И. и др. Производство и приготбвление глинопорошков :в бурении.М., Недра, 1964, с. 32-48. 2.БелопопьскиЙ М. С, Сушка керамических суспензий в распылительных сушилках. М., Стройиздат, 1972, с. 2030.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибированный буровой раствор | 1985 |

|

SU1331880A1 |

| Глинопорошок для буровых растворов | 1982 |

|

SU1127892A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ИЗОЛЯЦИИ И ПРЕДУПРЕЖДЕНИЯ ОБВАЛООБРАЗОВАНИЙ В КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2012 |

|

RU2489468C1 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕНТОНИТОВЫХ ГЛИНОПОРОШКОВ | 2006 |

|

RU2354676C2 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ АРОМАТИЧЕСКОГО СЫРЬЯ ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2317851C1 |

| Буровой раствор для строительства подводных переходов трубопроводов методом наклонно-направленного бурения | 2019 |

|

RU2730145C1 |

| КАТИОННЫЙ БУРОВОЙ РАСТВОР | 2014 |

|

RU2567065C1 |

| КАТИОННЫЙ БУРОВОЙ РАСТВОР | 2014 |

|

RU2567066C1 |

Авторы

Даты

1980-02-25—Публикация

1978-05-23—Подача