(54) СПОСОБ РЖекШЙЕНИЯ БОРСОДЕРЖАЩИХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 2014 |

|

RU2563400C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 1991 |

|

RU2016087C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| Способ производства стали | 1977 |

|

SU918314A1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2019 |

|

RU2715510C1 |

Изобретение касается способов раскисления борсодержаших сталей. Известен способ раскисления борсодержащих сталей сплавом - крем ний - марганец - кальций - алюминий бор - титан 1. Недостатком такого способа является недостаточно эффективное влияни на повышение прокаливаемости стали. Известно, что использование -комплексных бopcoдepжзjI иx сплавов, содержащих наряду, с бором алемеитиг, обладающие высоким сродством к кисло роду , и азоту (алюминий, титан, цирко ний) , позволяет добиться повышения прокаливаемости стали за счет нейтра лизации вредного влияний на бор кИс лорзода; и азота. Одновременно использование комплексных сплавов спосс-бствует лучшему усвоению элементов сплава, позволяет производить более глубокое раскисление стали, повысить полноту удаления из жидкой стали t продуктов раскисления. Все это в целом дает возможность ПОЛУЧИТЕ сталь, характеризующуюся более высок ми механическими свойствами и про каливаемостью, по сравнению с использованием простых ферросплавов Однако эффективность раскисления стали борродержащими сплавами в отношении влияния на повышение прокаливаемости можно усилить. Наличие бора в составе комплексных сплавов предусматривает совместное воздействие на сталь бора и других элементов: сплава. -При этом комплексный сплав обычно присаживается в недостаточно раскисленную сталь, а между тем известно, что для эффективного действия бора сталь перёд его присадкой должна быть тщательно раскислена. Известен способ раскисления бррсодержащих сплавов, заключающийся в том, что титан (или титановые отходы) помещают на дно ковша перед выпускоМ металла из печи, мере наполнения металлом ковша на 1/3 1/2 его высоты, дают борсодержащие сплавы, не содержащие титана (кремний - марганец - кальций - алюминий - бор) 121 . Недостатком известного способа является недостаточно эффективное влияние на повышение прокаливаемости стали. и,ецък изобретения является повышение прокаливаемости стали. Для достижения поставленной цели прёдШ1аётёя на дно ковша перед йэг йечи предварительно рас йиЬленного марганцем металла помещать титан в количестве 0,02- 0,06 кг/т стали, а остальное его количество вводить в составе борсо держащего сплава. Присадка титана обуславливается тем, что он обладает очень сильным сродством К азоту, превосходя в . этом отношений цирконий и алюминий КроШ tbf о у присадка титана и к ста ли, предваритедьно раскисленной мар :ганцем, способствует раствЬрё1гаю тй тана в аустените, что благоприятно .действует на повышение прокаливаейости, как первые даже очень небольшие добавки ада миния вызывают Снйзкениё прокаливаёМости замечет |1н |ёнсйвяоТ7О измельчения природног зерна стали. . .;Между тем количество присаживаемого на J;HOковша титана должно ebJTb строго ограничено, так как Увё лйчение содержания титана приводит к появлению в структуре стали и интенсивному возрастанию очень Трудно растворимых в аустените остр угольных карбидов титана, что оказы :вает отрицательное,влияни-е на прокалив аемость . Поэтому количество п сажйваемрго на дно ковша титана устанавлийается в процессе опытов. Пример, Плавки проводят в 50 кг индукционной печи, в которой выплавляется сталь типа 35Г2 (ГОСТ 4543-61) ., . Составы предлагаемых (1-3) и известного (4) сплавов приведены в табл. 1.

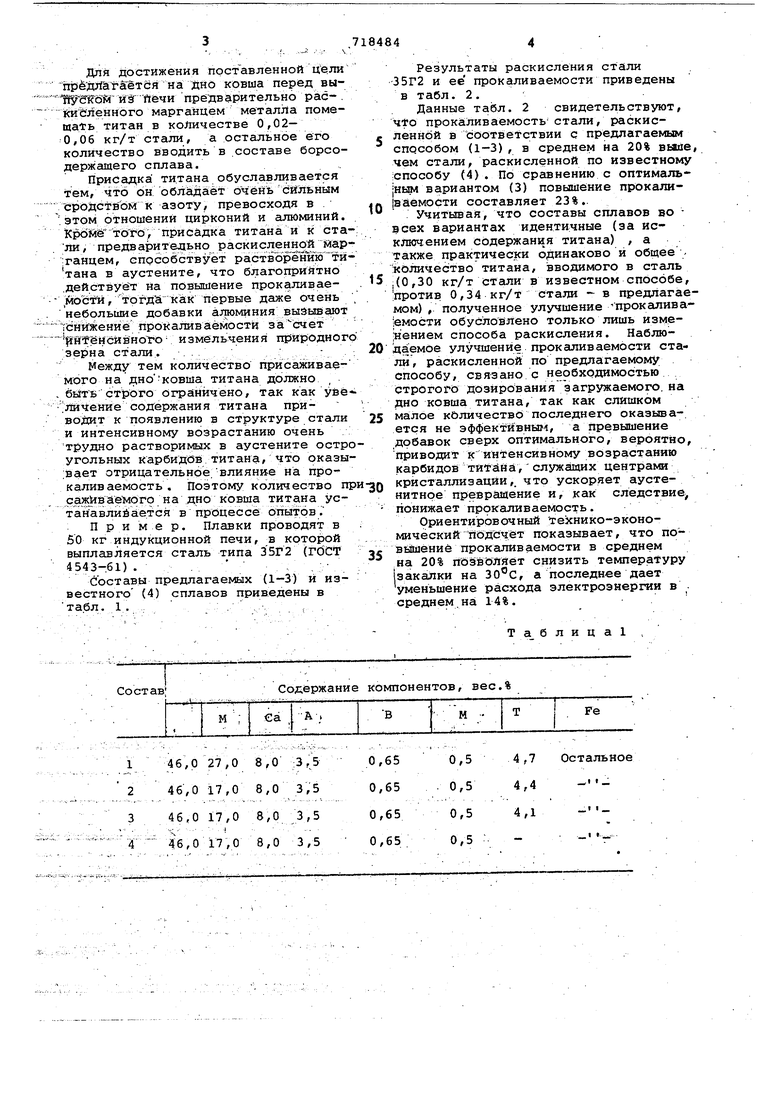

Содержание компонентов, вес.%

Состав

46,0 27,08,0 3,50,650,5 4,7

46,0 17,08,0 3,50,65. 0,5 4,4

46,0 17,08,0 3,50,650,5 4,1

i. I -. ..

46,0 17,08,0 3,5 0,650,5

Таблица

Остальное Результаты раскисления стали 35Г2 и ее прокаливаемости приведены в табл. 2. Данные табл. 2 свидетельствуют, что прокаливаемость стали, раскисленной в соответствии с предлагаемым способом (1-3), в среднем на 20% выне, чем стали, раскисленной по известному способу (4) . По сравнению с оптималь|ньпл вариантом (3) повышение прокали ваемости составляет 23%.. Учитьшая, что составы сплавов во всех вариантах идентичные (за исключением содержани я титана) /а также практически одинаково и общее количество титана, вводимого в сталь |(0,30 к г/т стали в известном способе, ;Против 0,34 кг/т стали - в предлагаемом) , полученное улучшение прокгшива|емости обусловлено только лишь изме;нением способа раскисления. Наблюдаемое улучшение прокаливаемости стали, раскисленной по предлагаемому способу, связано с необходимостью строгого дозирования загружаемого, на дно ковша титана, так как слишком малое количество последнего оказьшается не эффектйвнытч, а превышение добавок сверх оптимального, вероятно, приводит к интенсивному возрастанию карбидов тирана,служащих центрами кристаллизации,, что ускоряет аустенитнре превращение и, как следствие понижает прокаливаеМость. Ориентировочный технико-экономический подсчет показывает, что повйшение прокаливаемости в среднем на 20% позвойяет снизить температуру закалки на 30°с, а последнее дает уменьшение расхода электроэнергии в среднем на 14%.

Формула изобретения

Способ раскисления борсодеруащих сталей, включающий присадку титана ,на дно ковша, борсодержашего cnnckQa по мере наполнения металлом ковша на tJ./3-l/2 его высоты, отличающийся тем, что, сцелью повшоения прокали аемостй стали, иа дно ковша дают титан 6,02-0,06 кг/т стали, а остальное его .количество ,

Таблица 2

вводят в составе борсодержащего спла на.- . -

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-02-29—Публикация

1978-04-14—Подача