Изобретение относится к области черной металлургии, а конкретно к совершенствованию технологии микролегирования стали бором с целью снижения затрат на производство металла, сокращения времени внепечной обработки на установке ковш-печь и повышения качества металлопродукции.

В последние годы широкое распространение получили методы повышения качества металлопродукции за счет микролегирования и модифицирования стали ферросплавами, содержащими V, Nb, B, Ca, Ba и другие элементы. Среди этих элементов особое место занимает бор, который может воздействовать на свойства стали при его введении в расплав в сверхмалых количествах (0,002-0,005%). Следует отметить многофункциональность воздействия бора на свойства металла (прочностные и пластические характеристики, прокаливаемость и межкристаллитную коррозию), а также широкий сортамент микролегированных им сталей (углеродистые, низколегированные, коррозионно-стойкие и т.д.).

Известен способ микролегирования стали бором введением ферробора на установке ковш-печь после усреднительной продувки стали аргоном, определения бора и марганца в стали, десульфурации стали и замера толщины шлака в ковше. Присаживают ферробор совместно с продувкой стали аргоном в количестве, определяемом содержанием марганца и бора в металле, требуемом содержании бора в стали, толщиной шлака в ковше и содержанием бора в ферроборе (RU №2334796, МПК C21C 7/00, опубл. 27.09.2008).

Недостатками известного способа являются увеличение себестоимости металлопродукции за счет использования дорогостоящего ферробора и низкой степени (23,5%) усвоения бора металлом, анизотропия механических свойств проката из-за нестабильности усвоения бора металлом при небольших количествах (200 кг на 360,8 т) присадок ферробора в ковш-печь и увеличение длительности внепечной обработки стали из-за дополнительных операций по определению толщины шлака в ковше, содержания бора в металле до присадки ферробора в ковш и расчета количества ферробора, необходимого для получения требуемого содержания бора в стали.

Наиболее близким аналогом заявляемого способа является способ микролегирования стали бором путем введения ферробора в раскисленный металл в процессе выпуска плавки из сталеплавильного агрегата в количестве, обеспечивающем содержание бора в стали 0,0032% (Ярошенко Е.С., Быковских С.В., Морозов В.Б. и др. Повышение степени усвоения титана и бора при микролегировании стали. Ж. Сталь. 1992. №8. С. 26-29).

Несмотря на простоту известного способа микролегирования стали бором, не требующего дополнительных затрат на разработку технологии и оборудования, он не исключает наличия отдельных недостатков, приведенных выше: высокая себестоимость металлопродукции за счет использования дорогостоящего ферробора, низкая и нестабильная степень усвоения бора металлом, изменяющаяся в пределах 30-50%, и нестабильность химического состава стали по ходу разливки.

Технический эффект при использовании предлагаемого изобретения заключается в улучшении качества металла за счет микролегирования стали бором с использованием комплексного борсодержащего сплава и равномерного распределения бора в объеме металла, снижении себестоимости стали за счет исключения присадок в ковш дорогостоящего ферробора и увеличения степени усвоения бора металлом.

Указанный технический эффект достигается тем, что в способе микролегирования стали бором, включающем выплавку полупродукта в сталеплавильном агрегате, его раскисление в ковше и микролегирование стали бором путем присадки борсодержащего сплава, согласно изобретению микролегирование стали бором осуществляют на выпуске присадкой в ковш алюминия и комплексного сплава ферросиликобора, содержащего, мас.%: 60-65 Si и 0,5-2,0 В, в количестве 4,0-7,5 кг/т стали с отношением алюминия к ферросиликобору в пределах (0,25-0,50).

При этом комплексный сплав ферросиликобора для микролегирования стали содержит, мас.%: 60-65 Si и 0,5-2,0 B.

Присадка в ковш на выпуске алюминия и ферросиликобора заявленного состава в количестве 4,0-7,5 кг/т стали обеспечивает достижение технического эффекта. При меньших и больших расходах алюминия и ферросиликобора, присаживаемых в ковш на выпуске, заявленный технический эффект не достигается из-за увеличения себестоимости стали при повышенных расходах алюминия и ферросиликобора заявленного состава и низкого содержания бора (менее 0,002%) и кремния в стали при пониженных расходах алюминия и ферросиликобора.

Раскисление металла алюминием при его отношении к ферросиликобору в пределах (0,25-0,50) обеспечивает при заявленных расходах достижение технического эффекта за счет снижения окисленности металла и связывания азота в нитриды алюминия. При отношении алюминия к ферросиликобору в пределах менее 0,25 заявленный технический эффект не достигается из-за высокого угара бора, низкой общей его концентрации в стали и содержания активного бора, не связанного с азотом в нитриды. При отношении алюминия к ферросиликобору в пределах более 0,50 заявленный технический эффект сопровождается увеличением себестоимости стали.

Использование ферросиликобора, содержащего 60-65% Si и 0,5-2,0% B, обеспечивает при заявленных количествах и отношениях алюминия к ферросиликобору достижение технического эффекта.

При меньших и больших содержаниях кремния в ферросиликоборе заявленный технический эффект не достигается из-за увеличения себестоимости стали при повышенных расходах ферросиликобора, содержащего менее 60% Si, и низкого содержания бора в стали (менее 0,002%) при пониженных расходах ферросиликобора, содержащего более 65% Si.

При меньших и больших содержаниях бора в ферросиликоборе заявленный технический эффект также не достигается, так как не обеспечивается ожидаемое улучшение качества металлопроката из-за низкого (менее 0,002%) содержания бора в стали при его концентрации в ферросиликоборе менее 0,5% и высокого (более 0,005%) содержания бора в стали при его концентрации в ферросиликоборе более 2,0%.

Анализ научно-технической и патентной литературы не выявил совпадения отличительных признаков заявленного способа микролегирования стали бором с другими техническими решениями. На основании этого можно сделать вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

Ниже приводится вариант осуществления заявленного технического решения, не исключающий другие варианты реализации изобретения.

При производстве непрерывно литой заготовки из стали марки 32ХГМРА в ковш при выпуске плавки из ДСП-135 с отсечкой шлака присадили гранулированный алюминий и ферросиликобор в виде кусков размером 20-50 мм, полученный силикотермическим методом при производстве ферросилиция, содержащий, мас.%: 63,1 Si и 0,84 B, в количестве 780 кг (5,5 кг/т стали), в том числе 230 кг алюминия и 550 кг ферросиликобора с отношением алюминия к ферросиликобору 0,41, и остальные ферросплавы в количестве, необходимом для получения заданной марки стали. После раскисления металла и микролегирования стали бором ковш передали на установку ковш-печь (УКП) для доводки металла по химическому составу и температуре. После внепечной обработки металла на УКП плавку передали на МНЛЗ. Было отлито 544 т (4 ковша) НЛЗ формата 400 мм из стали заданной марки, содержащей 0,0027% бора и 0,23% кремния без корректировки их концентрации на установке ковш-печь.

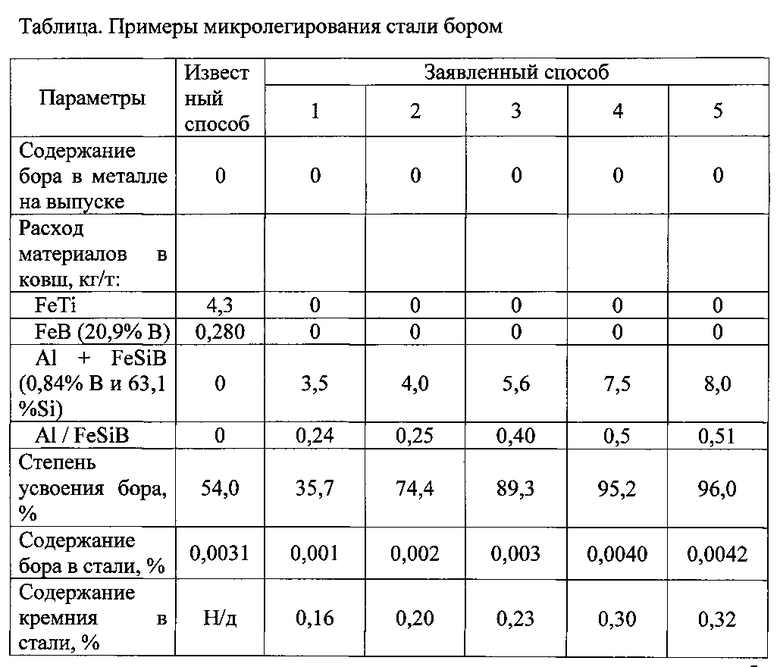

В таблице приведены примеры эффективности использования заявленного технического решения. Видно, что применение заявленного способа микролегирования стали бором обеспечивает содержание бора в стали в пределах 0,002-0,004% и необходимую концентрацию кремния в стали без дополнительной корректировки их содержания на установке ковш-печь присадками дорогостоящего ферробора и ферросилиция. Отмечено снижение себестоимости стали на 22-26 руб./т, сокращение длительности внепечной обработки стали на 10-15 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 1991 |

|

RU2016087C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2019 |

|

RU2715510C1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| Способ изготовления стальных слитков | 1981 |

|

SU996070A1 |

Изобретение относится к области черной металлургии и может быть использовано для совершенствования технологии микролегирования стали бором. Микролегирование стали бором осуществляют на выпуске присадкой в ковш алюминия и комплексного сплава ферросиликобора в количестве 4,0-7,5 кг/т стали с отношением алюминия к ферросиликобору в пределах (0,25-0,50), при этом ферросиликобор содержит, мас.%: 60-65 Si и 0,5-2,0 В. Изобретение позволяет снизить затраты на производство металла, сократить время внепечной обработки на установке ковш-печь и повысить качество металлопродукции. 1 з.п. ф-лы, 1 табл.

1. Способ микролегирования стали бором, включающий выплавку полупродукта в сталеплавильном агрегате, его раскисление в ковше и микролегирование бором путем присадки борсодержащего сплава, отличающийся тем, что микролегирование бором осуществляют на выпуске стали присадкой в ковш алюминия и комплексного сплава ферросиликобора в количестве 4,0-7,5 кг/т стали с отношением алюминия к ферросиликобору в пределах (0,25-0,50).

2. Способ по п. 1, отличающийся тем, что используют ферросиликобор, содержащий, мас.%: 60-65 Si и 0,5-2,0 В.

| Журнал "Сталь", N8, М., Металлургия, 1992, с.26-29 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СПЛАВОВ БОРОМ | 0 |

|

SU205852A1 |

| Способ микролегирования стали активными элементами | 1986 |

|

SU1331896A1 |

| ВЫСОКОТОЧНЫЙ ЛИНЕЙНЫЙ МЕХАНИЧЕСКИЙ ЗАМОК | 1994 |

|

RU2086432C1 |

Авторы

Даты

2015-09-20—Публикация

2014-07-03—Подача