Изобретение относится к металлургии и совершенствует технологию микролегирования стали бором в направлении снижения затрат на производство металла и повышения качества металлопродукции.

Микролегирование стали бором, как правило, производится борсодержащим ферросплавами и лигатурами, в частности ферробором, которые присаживают в сталь при выпуске плавки из сталеплавильного агрегата. Высокая стоимость сплавов и лигатур повышает себестоимость металлопродукции, а взаимодействие бора в процессе выпуска с азотом снижает эффективность бора как элемента, улучшающего качество металлопродукции.

Затраты на микролегирование стали бором могут быть снижены при использовании на разливке недефицитных и дешевых борсодержащих природных материалов, которые наряду с микролегированием выполняют шлакообразующие функции. Одним из таких материалов является датолит и, получаемый на его основе датолитовый концентрат, содержащий (в %) В2О3 не менее 16,5; СаО 37-39; SiO2 32-35; остальное окислы железа, марганца, магния и алюминия. При применении датолитового концентрата микролегирование стали бором достигается за счет реализации термодинамической возможности восстановления бора из его окиси растворенными в стали элементами с высоким сродством к кислороду, например, алюминием. Такой способ микролегирования бором, принятый за наиболее близкий аналог предлагаемого технического решения, предусматривает присадку в ковше кремнемарганцевых сплавов и алюминия и ввод боpсодежащей добавки (экзотермическая шлаковая смесь с датолитовым концентратом) в изложницы при сифонной разливке спокойной стали, содержащей (в %) С 0,21; Mn 0,45; Si 0,025; S 0,018; Р 0,007; Al 0,03-0,04. Количество датолитового концентрата определяется из расчета получения в стали в среднем 0,002% бора.

Недостатком известного способа является высокий расход датолитового концентрата, обусловленный тем, что при сифонной разливке спокойной стали из-за малоактивного перемешивания шлаковой и металлической фаз, а также в связи с образованием на стенках изложниц шлакового гарнисажа, значительная часть концентрата не используется для целей микролегирования стали бором. Кроме того, при использовании известного способа из-за неравномерного распределения бора в слитке не достигается стабильное повышение качества металлопродукции. Неравномерное распределение обусловлено тем, что переход бора в металл из шлакообразующей смеси протекает постепенно и заканчивается при затвердевании прибыльной части слитка. Поэтому кристаллизирующиеся в первую очередь поверхностные слои слитка и донная его часть оказываются обедненными, а верхняя часть, в особенности в осевой зоне, обогащенной бором, что приводит к неоднородности физико-механических свойств металлопродукции.

Целью изобретения является снижение расхода датолитового концентрата при микролегировании стали бором и повышение качества металлопродукции.

Цель достигается тем, что датолитовый концентрат вводят в сталеразливочный ковш перед выпуском стали из сталеплавильного агрегата в количестве 0,5. . . 1,5 кг/т стали, а алюминий в количествах (кг/т cтали) 0,13 (0,5... 1,5) +0,3...0,7; 0,5...0,8 и 0,1...0,15 вводят соответственно перед выпуском плавки, по ходу выпуска после присадки кремнемарганцевых сплавов и после окончания выпуска металла в процессе схода в ковш шлака.

Сущность способа заключается в следующем.

Датолитовый концентрат в количестве 0,5...1,5 кг на 1 т стали за 10-15 мин до выпуска плавки из сталеплавильного агрегата укладывают в бумажных или полиэтиленовых мешках на днище сталеразливочного ковша у стенки на максимально возможном удалении от ожидаемой зоны падения струи металла. Используются только освобожденные от пpедыдущей плавки ковши с нагретой футеровкой. Концентрат должен быть сухим. Время его присадки обусловлено необходимостью гарантированного удаления влаги. Выбор места укладки концентрата связан с необходимостью минимизации его уноса в нерасплавленном состоянии восходящими воздушными потоками, возникающими в процессе выпуска плавки в осевой зоне полости ковша. Количество присаживаемого датолитового концентрата обусловлено требуемым содержанием бора в стали, которое для планируемого сортамента металла изменяется в пределах 0,001-0,005%. Минимальному содержанию бора в стали должен соответствовать минимальный расход концентрата (0,5 кг/т), а максимальному - максимальный (1,5 кг/т). При этом учтено, что с повышением расхода концентрата степень усвоения бора возрастает.

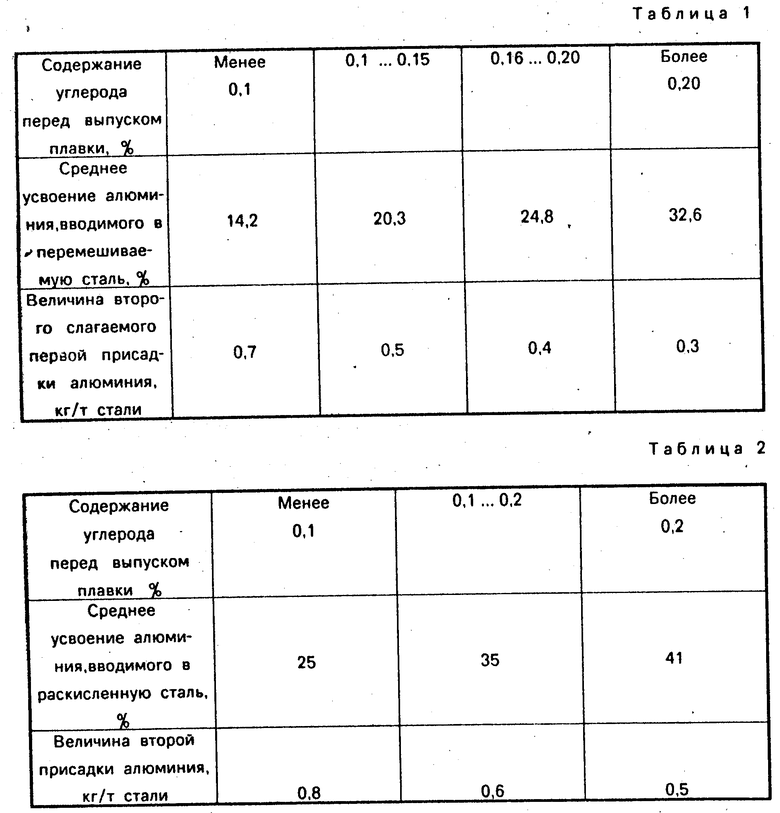

После датолитового концентрата в ковш присаживают алюминий в виде стандартных чушек в количестве (кг/т стали) 0,13 (0,5...1,5)+0,3...0,7. Оба слагаемых этой суммы определены, исходя из ожидаемой массы плавки. Первое слагаемое соответствует количеству алюминия, необходимому для восстановления бора из его окиси. В этом слагаемом 0,5...1,5 - количество датолитового концентрата, а коэффициент 0,13 равен произведению 0,17 ˙0,77, где 0,17 - доля В2О3 в датолитовом концентрате, а 0,77 стехиометрическое соотношение алюминия и В2О3 в реакции восстановления. Второе слагаемое соответствует количеству алюминия, необходимому для обеспечения его содержания в стали к моменту окончания присадки кремнемарганцевых сплавов в пределах 0,02... 0,04%. К этому моменту количество металла, слитого в ковш, составляет примерно 1/3 массы плавки. Для получения заданного содержания алюминия на среднем уровне (0,03%) при стопроцентном усвоении и расчете на массу всей плавки его потребовалось бы 0,3 кг/т ˙1/3=0,1 кг/т. В реальных условиях, как видно из приведенных экспериментальных данных (табл. 1), усвоение алюминия, вводимого в нераскисленную сталь, значительно меньше. Оно изменяется в широких пределах в зависимости от содержания в стали углерода перед выпуском, что и определяет величину второго слагаемого первой присадки.

Заданный уровень содержания в стали алюминия обеспечивает, благодаря его высокому сродству к азоту, блокировку образования нитридов бора. Это усиливает эффективность бора как элемента, повышающего качество металлопродукции. Вторая присадка алюминия необходима для поддержания упомянутого уровня его содержания до окончания выпуска плавки в ковш. Время ее ввода (после кремнемарганцевых сплавов) обусловлено подтвержденным экспериментально (табл. 2) повышением усвоения алюминия, присаживаемого в раскисленную сталь. Величина второй присадки алюминия (см. табл. 2) определена аналогично второму слагаемому первой присадки с учетом массы сливаемого металла (пример 2/3) от массы плавки) и экспериментально полученных значений усвоения алюминия.

Третью присадку алюминия производят для снижения окисленности шлака, сливаемого в ковш в конце выпуска плавки, так как высокоокисленный шлак, находясь в процессе разливки в длительном контакте с жидкой сталью, может приводить ко вторичному окислению алюминия и бора и, как следствие, снижению их содержания в металле подшлаковой зоны. Величина третьей присадки обусловлена окисленностью шлака, связанной с содержанием углерода в стали перед выпуском : при содержаниях углерода менее 0,1% она составляет 0,15 кг/т, а при 0,1% и более - 0,1 кг/т.

Таким образом, при реализации заявляемого способа жидкая сталь с температурой более 1500оС, заполняя сталеразливочный ковш, расплавляет вначале алюминий (tпл ≈700оС), а затем датолитовый концентрат (tпл ≈ 1100оС). Значительная часть алюминия окисляется, а остальной растворяется в стали. Расплавленный датолитовый концентрат образует шлаковую фазу, в состав которой входит В2О3. Активное перемешивание металлической и шлаковой фаз в процессе выпуска достигается благодаря энергии падающей струи. Этому дополнительно способствует широко применяемая на предприятиях продувка металла в ковше нейтральным газом. Активное перемешивание, а также отсутствие характерных для прототипа потерь датолитового концентрата на образование гарнисажа на стенках изложницы повышает степень использования концентрата для целей микролегирования. Введенный в сталь бор равномерно распределяется по объему ковша, что обеспечивает однородность физико-механических свойств металла. Поддерживаемое на протяжении выпуска и разливки стали содержание алюминия в пределах 0,02-0,04% предотвращает образование нитридов бора, что увеличивает прокаливаемость и снижает запороченность проката поверхностными дефектами, повышая тем самым качество металлопродукции.

Опытно-промышленную проверку способа проводили на комбинате "Криворожсталь". Сталь марки 35 по ГОСТ 10702 выплавляли в кислородных конвертерах емкостью 150 т по существующей технологии Присадку датолитового концентрата, алюминия, и кремнемарганцевых сплавов производили в соответствии с заявляемым способом. Сталь разливали сифоном на слитки массой 8,5 т и прокатывали на блюминге на заготовку ( ⊘ 150 мм), а затем на калиброванный прокат для холодной высадки ⊘ 15-20 мм. Распределение бора в металле изучали по ходу разливки и на заготовках. Качество поверхности заготовок оценивали при их зачистке на станках. Для исследования прокаливаемости металла отбирали пробы промежуточного подката (⊘ 55-60 мм), который перековывали на круг ⊘ 35 мм с обточкой под стандартный образец ⊘ 25 мм и длиной 100 мм. Прокаливаемость оценивали в соответствии со стандартными методиками по удалению от торца образца полумартенситной зоны.

Одновременно с опытно-промышленной проверкой заявляемого способа при разливке плавок стали марки 35 текущего производства оценивали эффективность прототипа. С этой целью изготавливали шлакообразующую смесь, в состав которой вводили датолитовый концентрат, Смесь присаживали в изложницу. Опытные слитки массой 8,5 т разливали сифоном под слоем шлака, содержащего датолитовый концентрат. Распределение бора в металле, качество поверхности заготовок и прокаливаемость исследовали по тем же методикам, что и при опытно-промышленной проверке заявляемого способа.

Сравнительный металл производили по существующим на комбинате технологическим инструкциям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 2014 |

|

RU2563400C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

Изобретение может быть использовано в металлургии при микролегировании стали бором. Сущность: в способе, включающем ввод в жидкий металл датолитового концентрата, алюминия и кремнемарганцевых сплавов, концентрат вводят в сталеразливочный ковш перед выпуском стали из сталеплавильного агрегата в количестве 0,5...1,5 кг/т стали, а алюминий в количествах (кг/т стали) 0,13 (0,5. ..1,5) + 0,3...0,7; 0,5...0,8 и 0,1...0,15 вводят соответственно перед выпуском плавки, по ходу выпуска после присадки кремнемарганцевых сплавов и после окончания выпуска металла в процессе схода шлака в ковш. 2 табл.

СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ, включающий ввод в жидкий металл в ковше датолитового концентрата, алюминия и кремнемарганцевых сплавов, отличающийся тем, что концентрат вводят в ковш перед выпуском металла из агрегата в количестве 0,5 - 1,5 кг/т металла, а алюминий - в количествах 0,13 (0,5 - 1,5) + 0,3 - 0,7; 0,5 - 0,8 и 0,1 - 0,15 кг/т стали вводят соответственно перед выпуском плавки, по ходу выпуска после присадки кремнемарганцевых сплавов и после окончания выпуска металла в процессе схода шлака в ковш.

| Ищук Н.Д | |||

| и др | |||

| Исследование стали при разливке под борсодержащими материалами | |||

| Сб | |||

| Проблемы стального слитка, N 7, М.: Металлургия, 1978, с.177-179. |

Авторы

Даты

1994-07-15—Публикация

1991-09-02—Подача