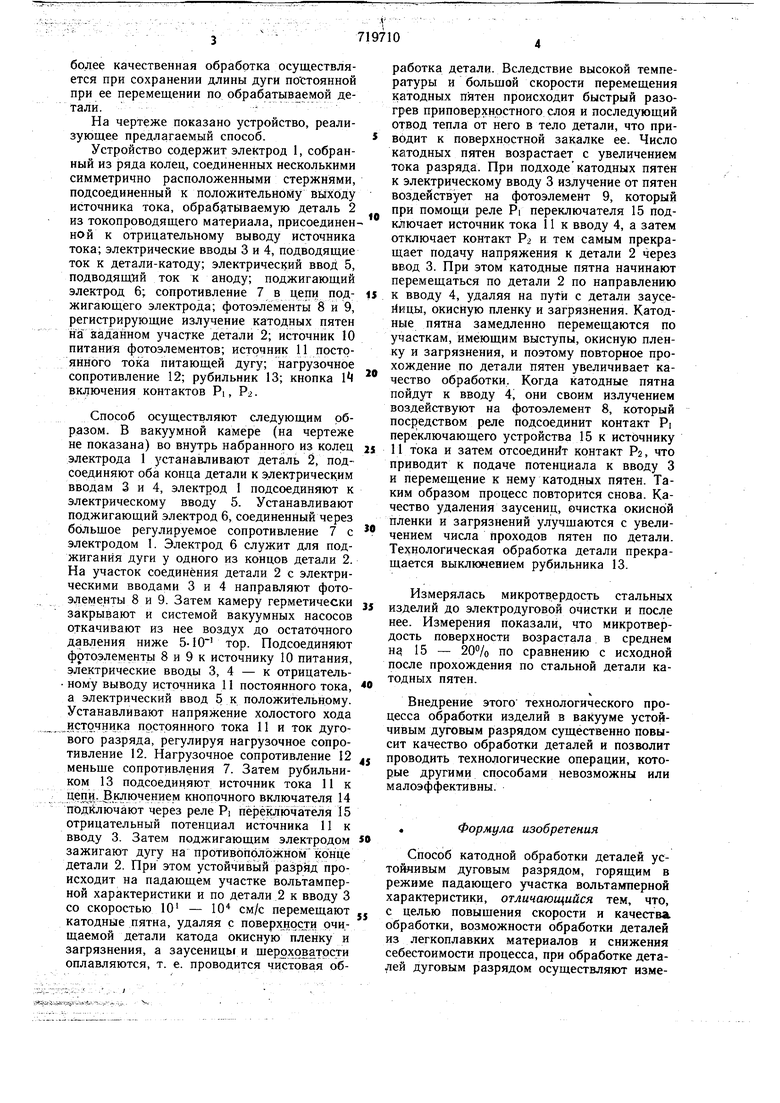

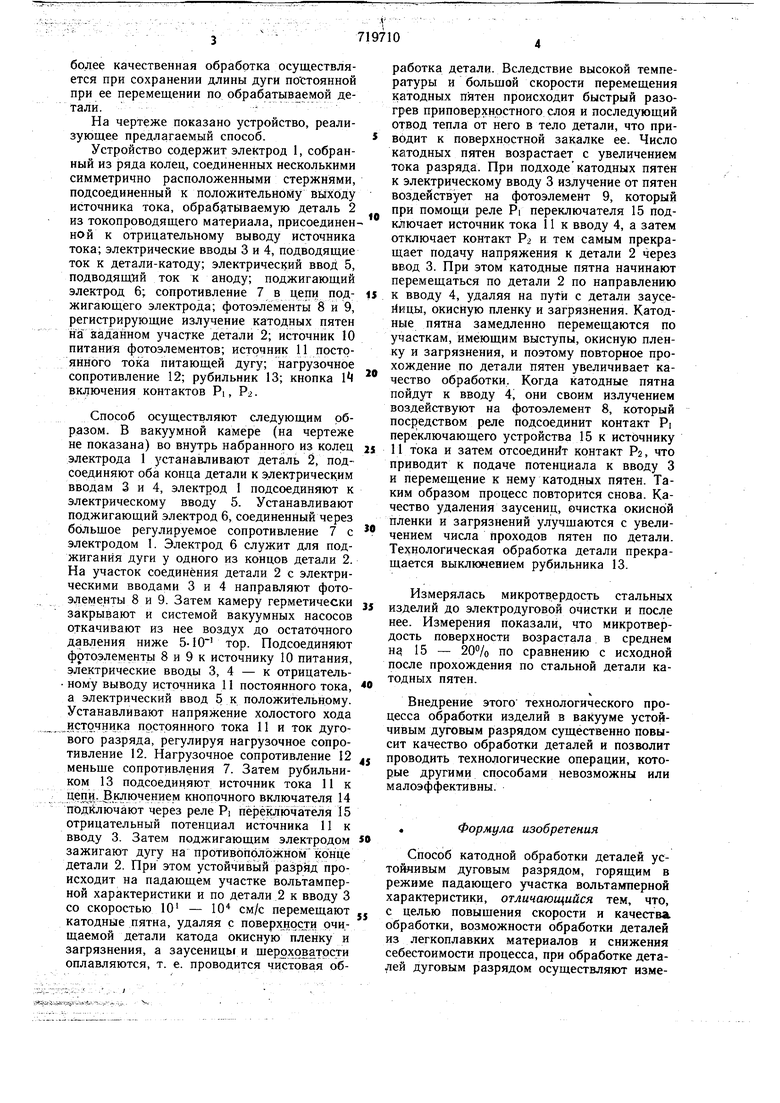

Изобретение относится к технике обработки деталей на различных этапах технологического процесса для удаления с ее поверхности окисной пленки и загрязнений, закалки поверхностного слоя, удаления заусениц и т. д. Известна рчистка поверхности электродной проволоки при сварке, в которой очищаемую проволоку пропускают через кольцевой электрод, подсоединенный вместе с проволокой к источнику тока, и возбуждают между ними дуговой разряд в защитной газовой среде, а дугу перемещают вокруг проволоки магнитным полем 1. Недостатком этого способа является неббходимость газовой защитной атмосферы и магнитного поля, что не позволяет производить качественную обработку крупногабаритных и легкоокисляющихся деталей. Наиболее близким к предлагаемому способу является способ удаления окисной пленки и загрязнений с деталей в вакууме, осуществляемый устойчивым дуговым разрядом, горящим в режиме падающего участка вольтамперной характеристики, причем деталь, изготовленная из тугоплавкого металла. например молибдена, находится при потенциале анода 2. Недостатками способа являются низкая скорость и качество обработки, невозможность обрабатывать детали из легкоплавких металлов. Целью изобретения является повышение скорости и качества обработки, возможность обработки деталей из легкоплавких металлов и снижение себестоимости процесса. Это достигается обработкой детали дуговым разрядом в вакууме, горящим в режиме падающего участка вольтамперно характеристики, путем изменения потенциала вдоль обрабатываемой поверхности для обеспечения направленного перемещения катодных пятен дуги. По предлагаемому способу используется свойство катодных пятен вакуумной дуги перемещаться со скоростью 10 - 10 см/с в направлении участка на электроде, к которому подведен потенциал. Катодные пятна удаляют поверхностный слой на детали, не разогревая всю деталь, что позволяет обрабатывать легкоплавкие материалы при диапазоне давлений 5-10 - 10 тор. Наиболее качественная обработка осуществляется при сохранении длины дуги постоянной при ее перемещении по обрабатываемой детали. На чертеже показано устройство, реализующее предлагаемый способ. Устройство содержит электрод 1, собранный из ряда колец, соединенных несколькими симметрично расположенными стержнями, подсоединенный к положительному выходу источника тока, обрабатываемую деталь 2 из токопроводящего материала, присоединенной к отрицательному выводу источника тока; электрические вводы 3 и 4, подводящие ток к детали-катоду; электрический ввод 5, подводящий ток к аноду; поджигающий электрод 6; сопротивление 7 в цепи поджигающего электрода; фотоэлементы 8 и 9, регистрирующие излучение катодных пятен на наданном участке детали 2; источник 10 питания фотоэлементов; источник 11 постоянного тока питающей дугу; нагрузочное сопротивление 12; рубильник 13; кнопка И включения контактов Pi, Р2. Способ осуществляют следующим образом. В вакуумной камере (на чертеже не показана) во внутрь набранного из колец электрода 1 устанавливают деталь 2, подсоединяют оба конца детали к электрическим вводам 3 и 4, электрод 1 подсоединяют к электрическому вводу 5. Устанавливают поджигающий электрод 6, соединенный через больщое регулируемое сопротивление 7с электродом 1. Электрод 6 служит для поджигания дуги у одного из концов детали 2. На участок соединения детали 2 с электрическими вводами 3 и 4 направляют фотоэлементы 8 и 9. Затем камеру герметически закрывают и системой вакуумных насосов откачивают из нее воздух до остаточного давления ниже тор. Подсоединяют фотоэлементы 8 и 9 к источнику 10 питания, электрические вводы 3, 4 - к отрицательному выводу источника 11 постоянного тока, а электрический ввод 5 к положительному. Устанавливают напряжение холостого хода источника постоянного тока 11 и ток дугового разряда, регулируя нагрузочное сопротивление 12. Нагрузочное сопротивление 12 меньще сопротивления 7. Затем рубильником 13 подсоединяют источник тока II к цеп1н.. Включением кнопочного включателя 14 подключают через реле PI переключателя 15 отрицательный потенциал источника 11 к вводу 3. Затем поджигающим электродом зажигают дугу на противоположном конце детали 2. При этом устойчивый разряд происходит на падающем участке вольтамперной характеристики и по детали 2 к вводу 3 со скоростью 10 - 10 см/с перемещают катодные пятна, удаляя с поверхности очищаемой детали катода окисную пленку и загрязнения, а заусеницы и шероховатости оплавляются, т. е. проводится чистовая обработка детали. Вследствие высокой температуры и больщой скорости перемещения катодных пЯтен происходит быстрый разогрев приповерхностного слоя и последующий отвод тепла от него в тело детали, что приводит к поверхностной закалке ее. Число катодных пятен возрастает с увеличением тока разряда. При подходе катодных пятен к электрическому вводу 3 излучение от пятен воздействует на фотоэлемент 9, который при помощи реле PI переключателя 15 подключает источник тока 11 к вводу 4, а затем отключает контакт Р2 и тем самым прекращает подачу напряжения к детали 2 через ввод 3. При этом катодные пятна начинают перемещаться по детали 2 по направлению к вводу 4, удаляя на пути с детали заусейицы, окисную пленку и загрязнения. Катодные пятна замедленно перемещаются по участкам, имеющим выступы, окисную пленку и загрязнения, и поэтому повторное прохождение по детали пятен увеличивает качество обработки. Когда катодные пятна пойдут к вводу 4, они своим излучением воздействуют на фотоэлемент 8, который посредством реле подсоединит контакт PI переключающего устройства 15 к источнику 11 тока и затем отсоединит контакт Рг, что приводит к подаче потенциала к вводу 3 и перемещение к нему катодных пятен. Таким образом процесс повторится снова. Качество удаления заусениц, очистка окисной пленки и загрязнений улучщаются с увеличением числа проходов пятен по детали. Технологическая обработка детали прекращается выклюнением рубильника 13. Измерялась микротвердость стальных изделий до электродуговой очистки и после нее. Измерения показали, что микротвердость поверхности возрастала в среднем на 15 - 20% по сравнению с исходной после прохождения по стальной детали катодных пятен. :.X Внедрение этого технологического процесса обработки изделий в вакууме устойчивым дуговым разрядом существенно повысит качество обработки деталей и позволит проводить технологические операции, которые другими способами невозможны или малоэффективны. «Формула изобретения Способ катодной обработки деталей устойнивым дуговым разрядом, горящим в режиме падающего участка вольтамперной характеристики, отличающийся тем, что, с целью повыщения скорости и качества обработки, возможности обработки деталей из легкоплавких материалов и снижения себестоимости процесса, при обработке деталей дуговым разрядом осуществляют изменение потенциала вдоль обрабатываемой поверхности для обеспечения направленного перемещения катодного пятна дуги.

Источники информации, принятые во внимание при экспертизе

6

1.Авторское свидетельство СССР № 171056, кл. В 23 К 9/00, .1963.

2.Авторское свидетельство СССР № 476041, кл. В 08 В 1/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки металлической поверхности | 1990 |

|

SU1703207A1 |

| Способ упрочнения изделий | 1980 |

|

SU937535A1 |

| Способ дуговой обработки изделий | 1983 |

|

SU1718461A1 |

| Устройство для нанесения покрытий из легкоплавких металлов | 1982 |

|

SU1092209A1 |

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457282C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145645C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145643C1 |

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

Авторы

Даты

1980-03-05—Публикация

1977-12-01—Подача