(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145645C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457282C1 |

| ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1491249A1 |

| Способ катодной обработки деталей устойчивым дуговым разрядом | 1977 |

|

SU719710A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2022 |

|

RU2814588C1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2017 |

|

RU2670958C9 |

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

Изобретение относится R дуговой обработке деталей для удаления с их поверхности окисной пленки и загрязнений, закалки поверхностнрго слоя, удаления заусенец и т.д.

Целью изобретения является, повышение качества обработки металлических изделий.;

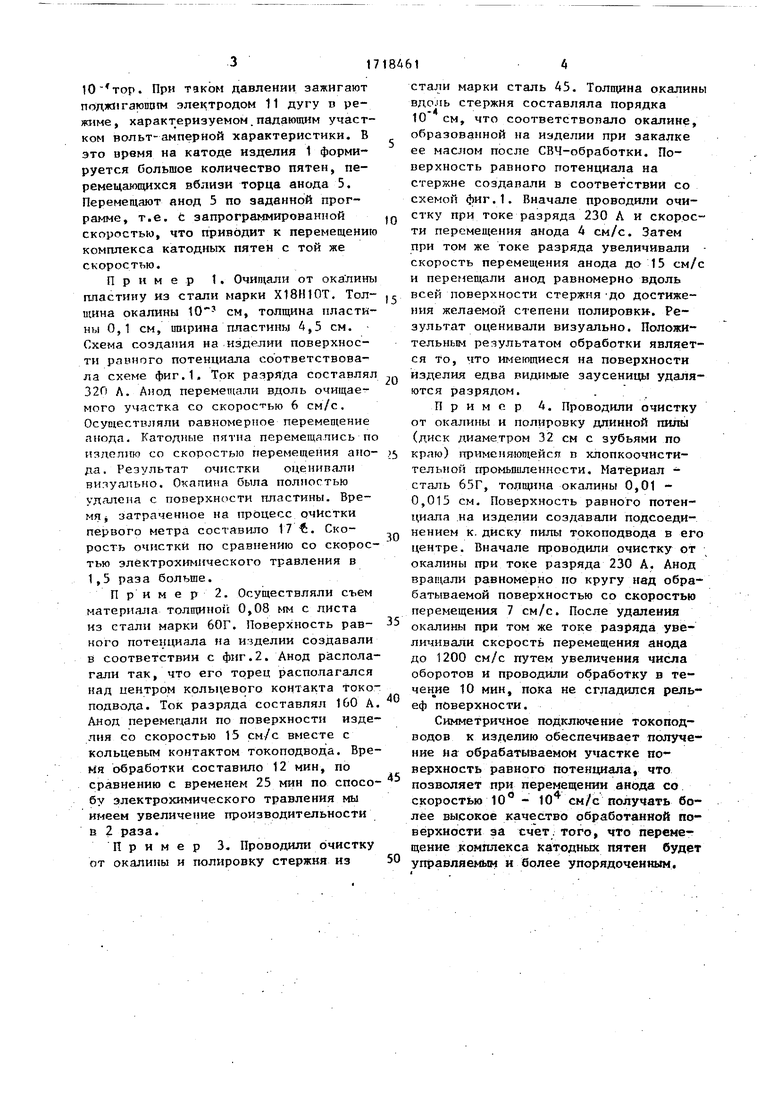

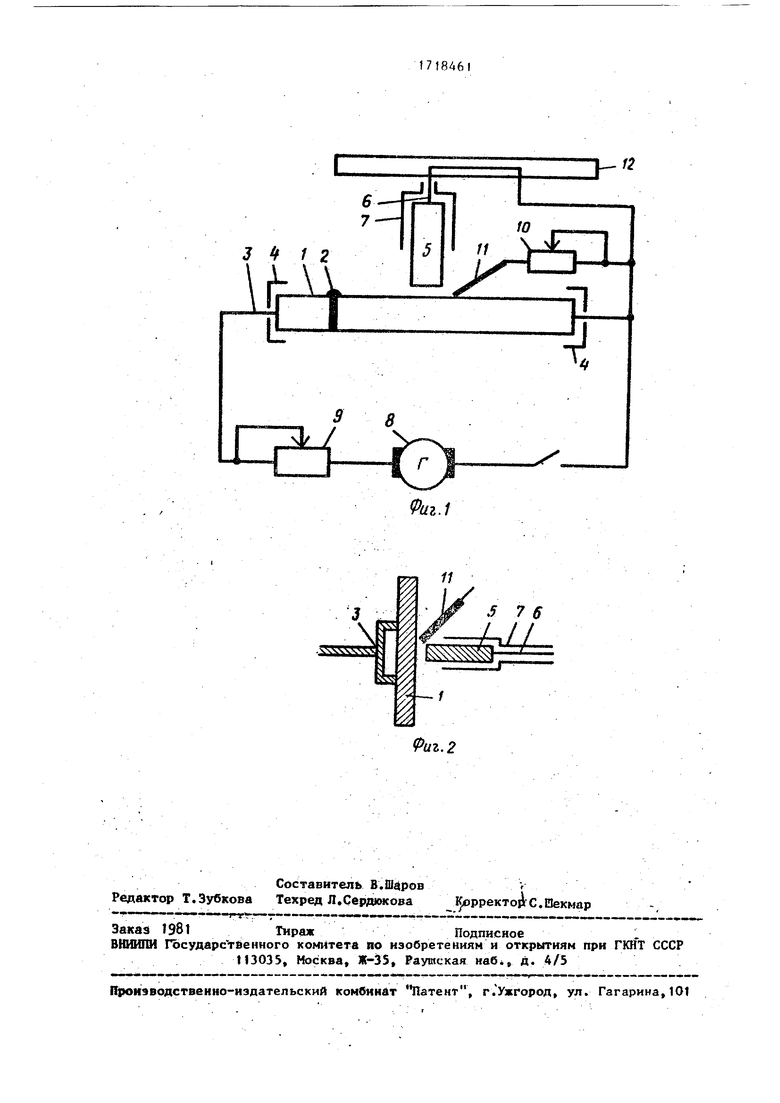

Предлагаемый способ поясняется фиг.1 и 2: на фиг.1 - схема устройства для осуществления обработки протяженного изделия, например стержня; на фиг.2 - схема устройства для обработки участка листового изделия, ; .

Предлагаемый способ осуществляется следующим образом.

. В вакуумной камере на изделии J, представляющем собой металлическую пластину со сваренным швом 2, создав ют поверхность равного потенциала,.

для чего подсоединяют симметрично то- коиодподы 3, которые защищают элект- роизолированиыми экранами 4. Электро- изолированные экраны 4 устанавливают для защиты токоподводов 3 при обработке участков изделия 1. Около изделия 1 помещают анод 5 с токоподводом 6, защищенным электронзолированным экраном 7. Токоподводом 3 изделие 1 подсоединяют к отрицательному выводу источника 8 тока через нагрусочное сопротивление 9, а анод 5 - к положительному выводу источника 8 тока. Че-- рез нагрузочное сопротивление Ю к источнику 8 тока подсоединяют также поджигающий электрод 11. Анод 5 соединяют с сиетёмрй 12 его перемещения. После этого вакуумную камеру герме- тиче-ски закрвтают и откачивают из нее воздух до остаточного давления ниже

41

00

О)

10 f тор. При таком давлении зажигают поджигающим электродом 11 дугу в режиме, характеризуемом.падающим участком вольт-амперной характеристики. В это время на катоде изделия 1 формируется большое количество пятен, перемечающихся вблизи торца анода 5. Перемещают анод 5 по заданной программе, т.е. с запрограммированной скоростью, что приводит к перемещению комплекса катодных пятен с той же скоростью.

Пример 1. Очищали от окалины пластину из стали марки Х18Н10Т. Толщина окалины см, толщина пластины 0,1 см, ширина пластины 4,5 см. - Схема создания на изделии поверхности ранного потенциала соответствовала схеме фиг.1. Ток разряда составлял 320 Л. Анод перемещали вдоль очищаемого участка со скоростью 6 см/с, Осуществляли равномерное перемещение анода. Катодные пятна перемещались по изделию со скоростью перемещения анода. Результат очистки оценивали вияуапьно. Окапина была полностью удалена с поверхности пластины. Время j затраченное на процесс очистки первого метра составило 17 Ј. Скорость очистки по сравнению со скоростью электрохимического травления в 1,5 раза больше.

П р и м е р 2. Осуществляли съем материала толщиной 0,08 мм с листа из стали марки 60Г. Поверхность равного потенциала на игзделии создавали в соответствии с фиг.2. Анод располагали так, что его торец располагался над центром кольцевого контакта токо- подвода. Ток разряда составлял 160 А. Анод перемещали по поверхности изделия со скоростью 15 см/с вместе с кольцевым контактом токоподвода. Время обработки составило 12 мин, по сравнению с временем 25 мин по способу электрохимического травления мы имеем увеличение производительности в 2 раза.

Пример 3. Проводили очистку от окалины и полировку стержня из

0

5

0

0

5

0

5

стали марки сталь 45. Толщина окалины вдоль стержня составляла порядка 10 ем, что соответствовало окалине, образованной на изделии при закалке ее маслом после СВЧ-обработки. Поверхность равного потенциала на стержне создавали в соответствий со схемой фиг.1. Вначале проводили очистку при токе разряда 230 А и скорости перемещения анода 4 см/с. Затем при том же токе разряда увеличивали - скорость перемещения анода до 15 см/с и перемещали анод равномерно вдоль всей поверхности стержня до достижения желаемой степени полировки-. Результат оценивали визуально. Положительным результатом обработки является то, что имеющиеся на поверхности изделия едва видимые заусеницы удаляются разрядом. .

Пример 4. Проводили очистку от окалины и полировку длинной пилы (диск диаметром 32 см с зубьями по краю) применяющейся в хлопкоочистительной промышленности. Материал - сталь 65Г, толщина окалины 0,01 - 0,015 см. Поверхность равного потенциала .на изделии создавали подсоединением к. диску пилы токоподвода в его центре. Вначале проводили очистку от окалины при токе разряда 230 А. Анод вращали равномерно по кругу над обрабатываемой поверхностью со скоростью перемещения 7 см/с. После удаления окалины при том же токе разряда увеличивали скорость перемещения анода до 1200 см/с путем увеличения числа оборотов и проводили обработку в течение 10 мин, пока не сгладился рельеф поверхности.

Симметричное подключение токопод- водов к изделию обеспечивает получение на обрабатываемом участке поверхность равного потенциала, что позволяет при перемещении анода со скоростью 10° - 10 см/с получать более высокое качество обработанной поверхности за счет, того, что перемещение комплекса катодных пятен будет управляемым и более упорядоченным.

J 4 / 2

Фиъ.2

| Способ дуговой сварки | 1973 |

|

SU465291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ катодной обработки деталей устойчивым дуговым разрядом | 1977 |

|

SU719710A1 |

Авторы

Даты

1993-06-07—Публикация

1983-06-29—Подача