СЛ

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145645C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЛИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456376C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| Установка для электродуговой очистки проката в вакууме | 1986 |

|

SU1700843A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| Способ дуговой обработки изделий | 1983 |

|

SU1718461A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2022 |

|

RU2814588C1 |

Изобретение относится к очистке металлических поверхностей сочетанием различных способов, может быть использовано 2 в различных областях машиностроения и направлено на повышение качества и производительности очистки от неравномерных по толщине и плотности слоев загрязнений. Предложенный способ состоит а том, что очищаемую поверхность сначала подвергают механической обработке путем образования на слое загрязнений рисок, а затем воздействуют на нее устойчивым электродуговым разрядом при этом перекрывают катодным пятном расстояние между, по меньшей мере, двумя соседними рисками. Воздействие электродуговым разрядом может производиться в вакууме. 1 ил., 1 табл.

Изобретение относится к очистке поверхностей сочетанием различных способов и может быть использовано в различных областях машиностроения.

Цель изобретения - повышение качества и производительности очистки от неравномерных по толщине и плотности слоев загрязнений.

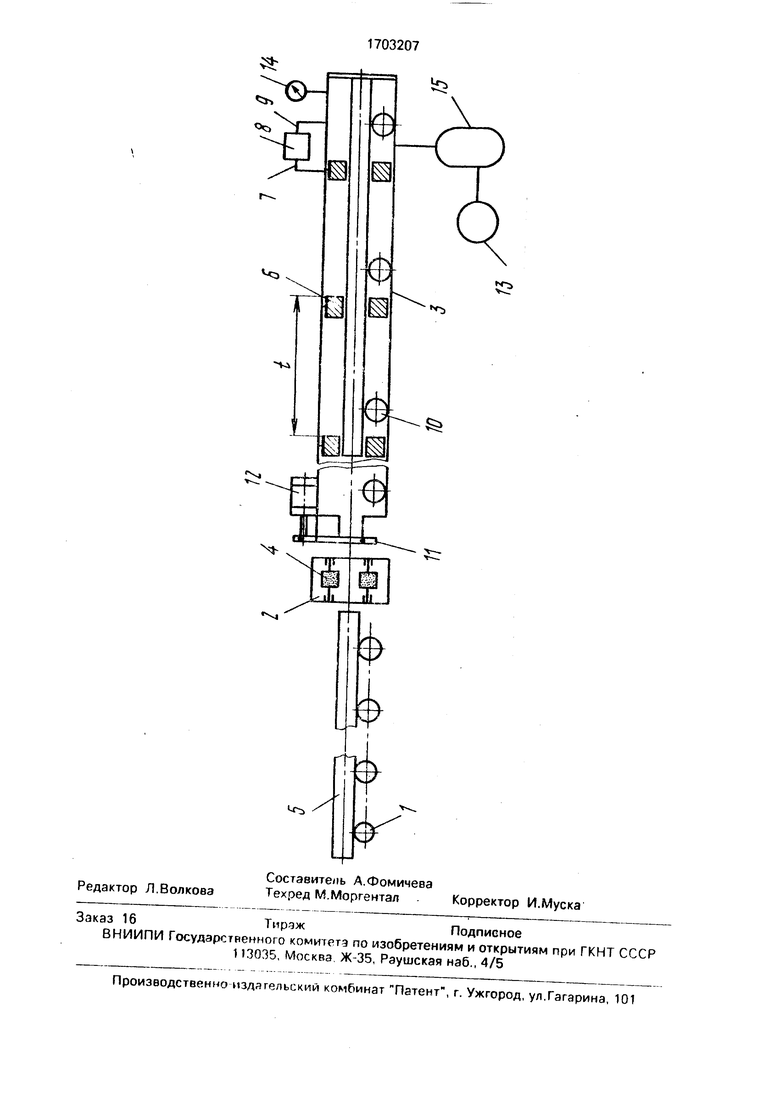

На чертеже представлена схематически установка для реализации способа. Она состоит из подающего рольганга 1 с зачистной головкой 2 и вакуумной камеры 3.

В зачистной головке 2 размещен инструмент 4, например металлические щетки, предназначенные для разрыхления окисно- го слоя обрабатываемого изделия 5.

В вакуумной камере 3 установлены электроды 6, например три электрода, с определенным шагом t. Имеется положительный вывод 7, источник питания 8 электродов током, отрицательный вывод 9, подающие

ролики 10, размещенные в вакуумной камере 3, а также поджигающие электроды, рубильник, кнопочные выключатели (не показаны).

Камера 3 закрывается герметически крышкой 11, управляемой пневмоцилинд- ром 12.

Для поддержания необходимого давления в камере и его измерения имеются вакуумный насос 13 и вакуумметр 14, ресивер 15.

Предложенный способ состоит в том, что очищаемую поверхность сначала подвергают механической обработке путем образования на слое загрязнений рисок, а затем воздействуют на нее устойчивым электродуговым разрядом, при этом перекрывают катодным пятном расстояние между по меньшей мере двумя соседними рисками.

XJ

О

со го

о

V4

Способ осуществляют следующим образом.

Обрабатываемое изделие - труба длиной, например, 12м укладывается на подающий рольганг 1 и проходит через зачистную головку 2 с установленными и ней металлическими щеглят я в вакуумную камеру 3.

По мере продвижения . здочня ь зэчис - ной голорке 7 происходит разрыхление окисного слоя, ржааччны, окалины и других загрязнений под воздействием вращающихся вокруг изделии м« -: г /пУ ес;--:их щеток 4.

В окалин, о авчине л лру; лх ззгряспв ниях на поверхности изделия поясняются глубокие царапины (оиоки) до ос.неоного металла независимо от толщины покрывающего изделие окисного слог.

Далее по подающим роликам 10 изделие продвигается в глубь камеры 3 до тех пор, пока не упрется в ее дно, после чего герметически закрывается крышка 11с помощью пнепмоцмлиндрэ 32 и открывается заслонка ресивера 15. В камере 3 и ресивере 15 создается предварительный вакуум, после чего заслонка ресивера 15 закрывается. Достижение необходимого вакуума в к ч мере 3 обеспечивается путем отсоса воздуха вакуумным насосом 13 непосредственно из. камерю кокгрсчирует.г вакуумметром 11.

Посла создан к я ;;, разрежения в вакуумной .vjf. 3 у чиком подсоединяют иг/;очннк пшя - ян 8 электродов к .

Включением t .го .чмкг 1Оч;ггр.г.- отрицательным ВЫБОД 9 1(ОДСиСД ;няегс 1 к подающим солпгйм 1U мэ к-угпрмх р..,.: мещена обрабатывав 4Г:я труин 5. а положительный выпо/ 7 годсоедж.яется к электродам 6, чь лелнг г чмм ;: пиле колем, охватывающих с необ-оди -..мн -.«эфором обрабатываемое изделий, мзмочяккш- мся и зависимости or em ди:)/Ф:тоа.

Затем поджигающими о кгродами поджигают дуги на з- Юктр хц : Г Р./ЮМ к :,ч нин их изде/к- .я.

В это «5ра5атыаг-. wc;f; : дв ;И4. о начинает перемещаться D обоэ П ую сторону, Так как элетгродм б установлены в кзме- ре 3 с определенным шагом г то каждый и i них обрабатывает свой -./ -laoio , позволяя ПРОИЗВОДИТЬ C/IHOBi -riMRUilO хГЗрА

ботку нескольких учас м .ой r,pv6. что сокращает процесс г/брябот и.

При этом катодные на о5ра6чь::- оаемой поверхности . рэгулирунл силой тока так, чтобы , катодно. пптн перекрывал престолHMR ме.ду рискч

0

n

i.i

ми, нанесенными на изделие металлическими щетками 4. Это позволяет производить обработку изделия без пропусков (пятен), что обеспечивает стабильность качества очищаемой поверхности по всей ее длине.

В технологии электровакуумной обработка инструментом является анг-Д: и гред.гаемом способе - электроды 6, а оГ)о-убэшьаемое изделие является кэто- дом.

Вакуум и а ч дута автоматически создает среду д. я (, лозго .-openviK j;j счет испарения м-vrepi гзла - окалины, р.-анчины, окисной н :Яики /1 диугих загрязнений, и разрыхлен- ьыйслой вышеупомянутых загрязнений лег- ао отслаивается от основного металла независимо от толщины окисного слоя и п;юг;.ости его загрязнений, обеспечивая интенсиаиое поступление в дуговой проме- . материала, в дальнейшем участвующего в токопереносе и обеспечивающего стабильность горения дуги.

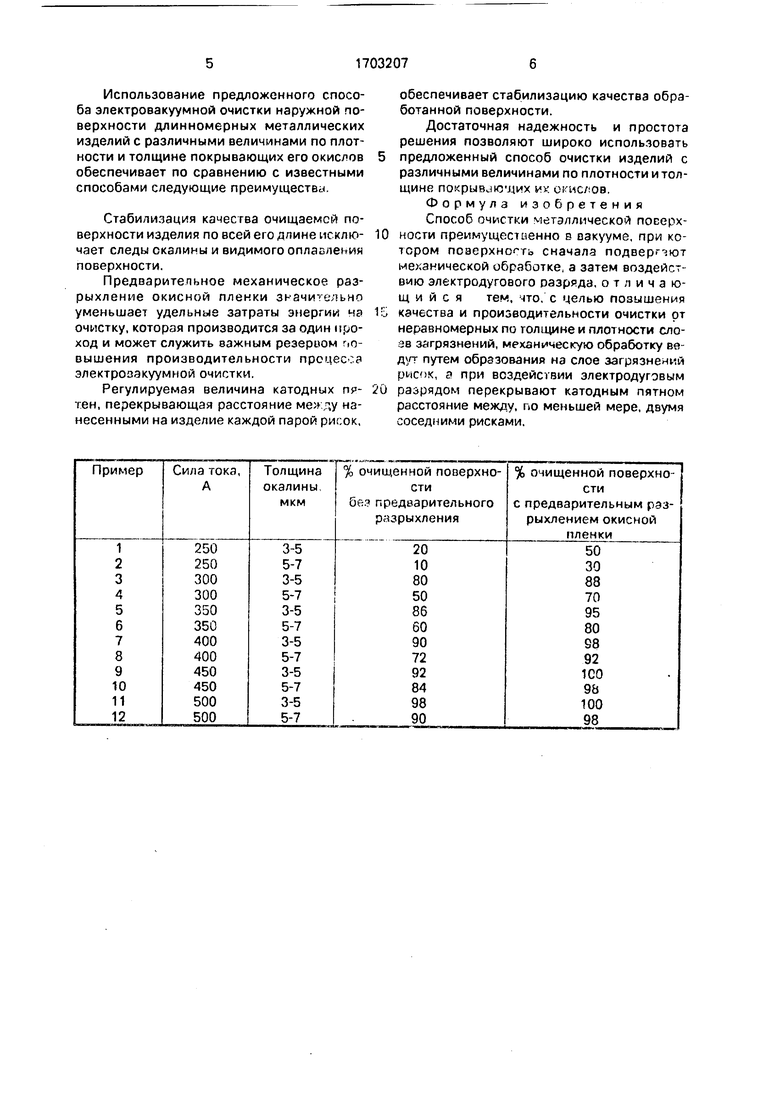

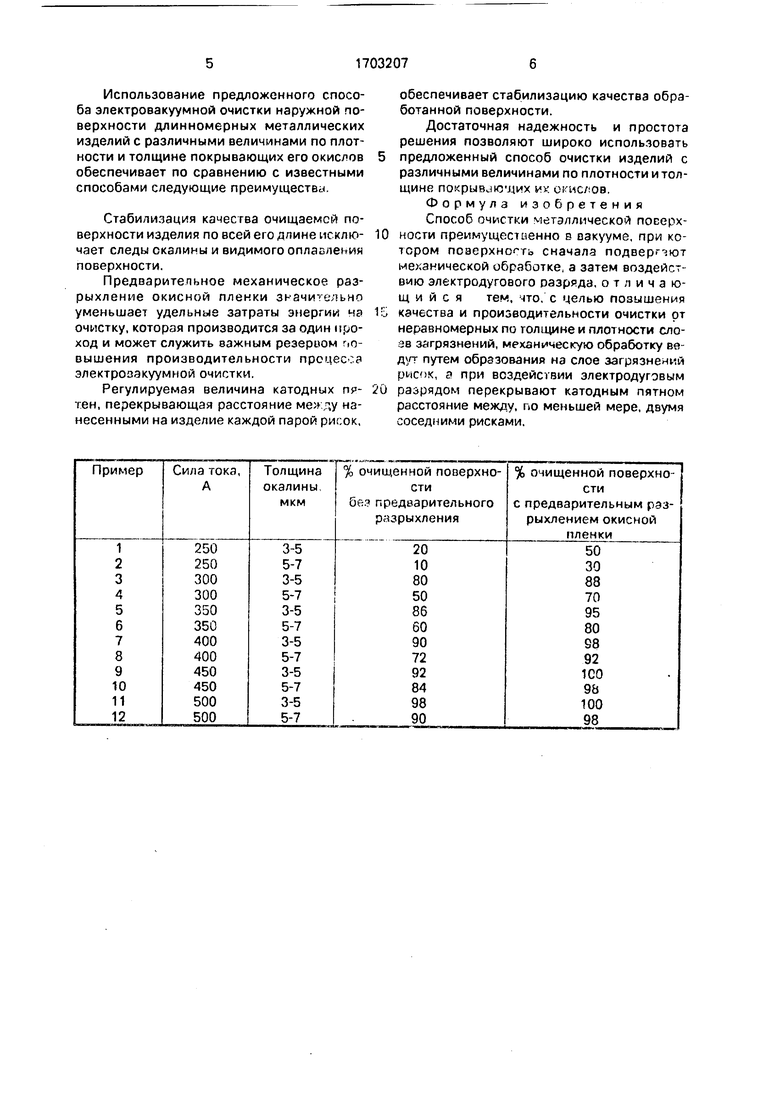

il (3 vnnie приведены примеры конкрет- imr:.) ьыпслнень я способа.

Очистка э.чектродугозым разрядом про- воднлась ftri наружной поверхности труб дм- .;TpoM 0 мм с толщиной стенки 4 мм. Сюрос;ъ перемещения дуги (трубы через адсктроди} iOO мм/г.

И.л,.хдн..ч поверхность труб перед очи- . кой pc:i. -v vi4Hasi по толщине охллины и p-iut-u 4 . Кроме того, на поверхности из- де.л .. омоются дефекты, палуче ;ные в про- и. ;.,се .;р-1ка к 1 в вмд( змятин и дорожек р. 7 у6;-1ны. а также замасленные y-.LHo :.:.-jM -p-:лонной поверхностью. Очкст- ; т:-;;: подвергаются труЬы, предзари- и м , ь; П за---)и.донные металлическими iii:%i ;- ;эми.

На )И .: вышеприведенныхэкспе, ,и гпо;1 установлено, что электродугозым

-сзпя;1о - мг-гутбыть удалену с поверхности

Зг-гр знения, например окапмна,

ржя.; инэт масляные пятна и т.д.

i п; следует из таблицы, с увеличением ,,-) я...;зрастчат площадь очиа .снной liOPfjpxncciH. Необходимо отметить, что о ,ir.; OH;iO v: остаются загрязнения на учяст-- KTJX. ..од 2ржаи.).иу степь толстую окалину и рчсяп . а также в области вмятин и дорожек.

Предпаригельна-ч зачистка металличе- ш.етками :зк бы разрыхляет окалину и р « оч«ну, нанося на ее поверхность риски. v)ro создает предпосылки дяя увеличения скорости перемещения катодных пятен гл исп,ф;-;нitv, ржавчины и окалины при ;- jj bLMx ззтратях (плотности) энергии, что псиаод -. к стабильному качеству очищаемой поверхности.

Использование предложенного способа электровакуумной очистки наружной поверхности длинномерных металлических изделий с различными величинами по плотности и толщине покрывающих его окислов обеспечивает по сравнению с известными способами следующие преимуществу.

Стабилизация качества очищаемой поверхности изделия по всей его длине исключает следы окалины и видимого оплаапения поверхности.

Предварительное механическое разрыхление окисной пленки значительно уменьшает удельные затраты энергии на очистку, которая производится за один проход и может служить важным резервом повышения производительности процесса электровакуумной очистки.

Регулируемая величина катодных пятен, перекрывающая расстояние между нанесенными на изделие каждой парой рисок,

обеспечивает стабилизацию качества обработанной поверхности.

Достаточная надежность и простота решения позволяют широко использовать

предложенный способ очистки изделий с различными величинами по плотности и толщине покрывлюмдих их окислов.

Формула изобретения Способ очистки металлической поверхности преимущественно в вакууме, при котором поверхность сначала подвергают механической обработке, а затем воздействию электродугового разряда, отличающийся тем, что, с целью повышения

качества и производительности очистки от неравномерных по толщине и плотности сло- эв загрязнений, механическую обработку ведут путем образования на слое загрязнений рисок, а при воздействии электродуговым

разрядом перекрывают катодным пятном расстояние между, по меньшей мере, двумя соседними рисками.

t

| Способ очистки кромок сварного соединения при автоматической электродуговой сварке | 1949 |

|

SU81958A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-10—Подача