I I

ИзобГретение относится к обработке металлов давлением, в частности, к способам изготовления резьбовых деталей, . у которых фиксация обеспечивается за счет особой формы резьбы.

Известен способ изготовления резьбовых деталей с ограниченной глубиной ввинчивания путем выполнения на торце детали кольцевой канавки и воздействие на нее кольцевым коническим инструмейтом (1

Недостаток способа в том, что он не обеспечивает падежного ограничения глубины ввинчивания резьбовой детали при

значительных моментах затяжки, т.е.

не обеспечивает требуемые эксплуатационные свойства изделий.:,

Цель изобретения - увеличение пбвышения эксплуатационных свойств изделий за счет увеличения надежности ограничения глубины ввинчивания при значительных моментах затяжки.

Поставленная цель постигается тем, что кольцевую канавку выполняют вЫдавливанием с диаметром, 0,7 0,85 наружного диаметра резьбы глубиной 0,6-1,0 шага резьбы и профилем в форме клина, одна из сторон которого, обращенная к резьбе, наклонена к оси симметрии детали под углом 50-7О , другая - под углом 8-12

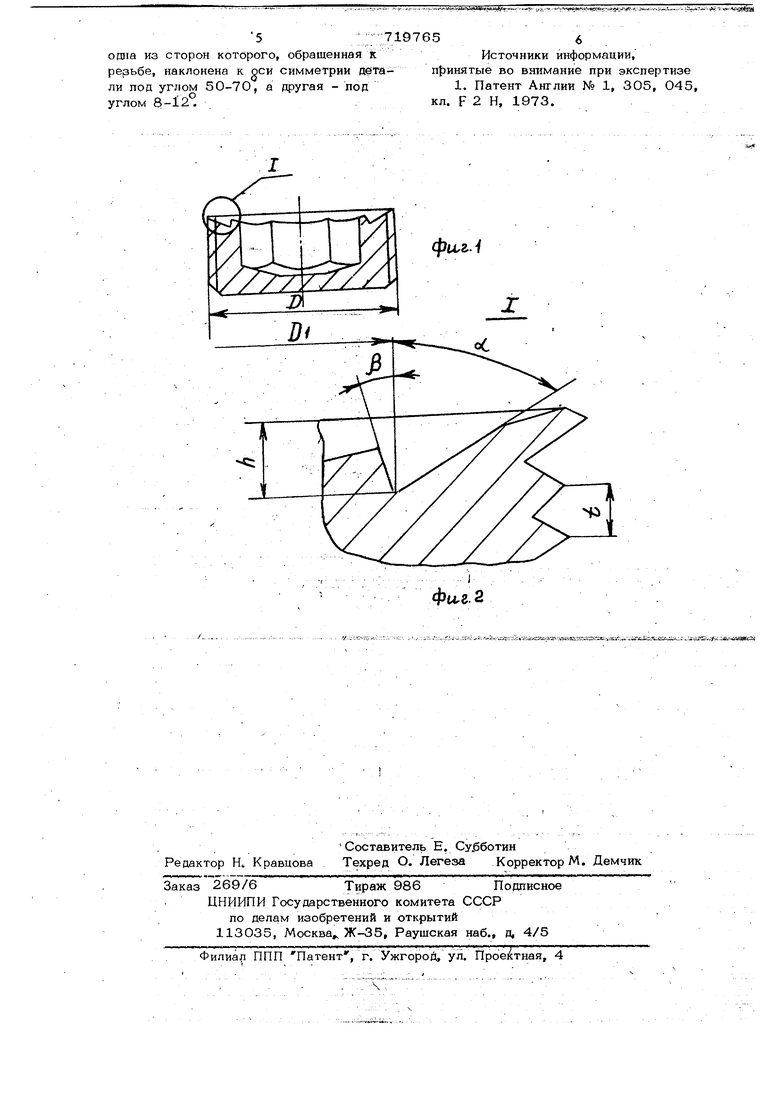

На фиг. i схематически изображена резьбовая деталь с наружной резьбой на фиг. 2 - участок детали на фиг. 1,

Для обеспечения ограничения глубины ввинчивания торец детали со стороны по- .следних витков резьбы деформируют кольцевым коническим инструментом, выдавливают кольцевую канавку, сечение которой йМёет форму клина с разными углами наклона.

Канавку выполняют на торце резьбовой детали по диаметру равному 0,70,8 наружного диаметра резьбы.

Большой угол наклона профиля канав,ки аС направлен в сторону резьбы и раэен 50-70.

Гри эт 1меньши у Нь г1Ш1Ш1 1р0фйля канавки и равен 8-12, глубина канавки должна быть 0,6-1,0 шага резьбы.

В результате такой деформации в зо jje верхнего, не имеющего полного профиля витка происходит перемещение объе -мов металла, вытесняембго кольдёвым клйновийным инструментом.

При этом перемещения объемов метал МдШШТр верхнего витка становится

больше, чем наружный диаметр D резьбы детали, что и обеспечивает значительный момент стопорения резьбовой детали при завинчивании.

Параметры кольцевой канавки установлены экспериментально. При выполнении диаметра канавки D менее 0,7 D диаметр верхнего витка приближаётся к на ружному диаметру резьбы и происходит уменьшение момента стопорения резьбовой детали. При этбм умёнь1иа1тея ;разМер многогранного углублена под ключ, что приводит к браку детали из-за невозможности сборки. При выполнении диаметра канавки 15-) более О,85 D по-. Щйяётся бпасн6сть уменьшения прочнос № TBgpxffero витка, ёплоть До его среза, что привбдит к у1у1еньшению мбтчГента затяжки при стопорении.

Выполнение угла оС более 70° при : ТвЬдИт К резкому увеличению усилия вы tWfttttSHrRi aBKti, й-fйкже к увеличению осевой деформации витка и уменьшению радиальной деформации, из-за чего -наружный диаметр верхнего витка уве ли 1и6аётсянезначительно, что приводит к у «{ейьшению момента затяжки при стопорении резьбовой . -.---.-.При выполнении угла с менее 5О с о6 ве твенно умёньигаетсяГрадиальная деформация витка и уменьшается его наружный диаме р, уменьшается и момент затяжки при стопорении детали. При выПолнении угла р менее 8 происходит прилипание детали к инструменту.

Йляух тфанёнйя STOro tienewaH вводят в Конструкцию инструмента либо отлипа-

тель, либо выталкиватель, либо съемник, ™ 6у &5Ъжняет конструкцию инструмента.

При выполнении угла |Ъ более 12

.:;;----,.--;:...-кольцевой клиновидной канавки. При этом уменьшается размер многогранного углублеши под ключ, что приводит к браку детали по несобираемости.

При выполнении канавки глубиной более 1 шага резьбы, радиальная дефорМ ация распрбстраняется не только на последний, но и на прецыдуи1ие витки, что вызывает затруднение при сборке.

При выполнении канавки глубиной менее 0,6 шага резьбы радиальная деформация последнего витка недостаточна,для обеспечения значительного момента затяжки при стопорении детали.

Пример. Предлагаемый способ изготовления резьбовых, деталей с ограничением глубины ввинчивания применяют при сборке пробки грязесборника с коленчатым валом автомобиля ЗИЛ-13О. Материал пробки сталь 15 кп, наружный диаметр резьбы пробки 30 мм, шаг резьбы 1,5 мм.

: Торец пробки со CTopOHw последних витков резьбы деформируют кольцевым коническим давильником, выдавливают при этом по диаметру 25 мм, т.е. 0,83 от наружного дй&метра разьбы клиновидную канавку глубиной 1 мм, т.е. 0,67 шага резьбы.

Больший угол ° наклона профиля канавхи направлен в сторону резьбы и равен 60 .Меньший угол наклона профиля канавки равен В результате такой деформации торца пробки получают выступание первого витка за наружный резьбы, что в свою очередь, обеспечивает надежное стопорение пробки в резьбовом отверстии коленчатого вала.

t , .

Предлагаемый сцособ изготовления резьбовых деталей обеспечивает повышение эксплуатационных свойств деталей за счет увеличения надежности ограничения глубины их ввинчивания с гарантированньШ моментом затяжки.

Ф Ор м у л а и 3 о б р е т е н и я

Способ изготовления резьбовых деталей с ограниченной глубиной ввинчивания путем выполнения на торце детали кольцевой канавки и воздействия на нее кольцевым коническим инструментом, о тличающийся тем, что, с целью ;повышения эксплуатационных свойств изделий за счет увеличения надежности ограничения глубины ввинчивания, кольцевую канавку выполняют выдавливанием с диаметром, равным 0,7 - 0,85 наружного диаметра резьбы глубиной 0,6 1,О шага резьбы и профилем в форме клин

5 ; :7197656

ош1а из сторон которого, обращенная кИсточники информации,

рерьбе, наклонена к оси симметрии дета-п{)инятые во внимание при экспертизе

ли под углом 50-70, а другая - под

углом 8-12 .

1, Патент Англии № 1, 305, 045, кл. F 2 Н, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ТРЕЩИН | 1994 |

|

RU2137581C1 |

| Самостопорящаяся гайка | 1982 |

|

SU1084499A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| СТОПОРНЫЙ БОЛТ ЗЕМЛЯКОВА ДЛЯ СКВОЗНОГО РЕЗЬБОВОГО ОТВЕРСТИЯ | 2007 |

|

RU2353832C1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ ПРУЖИННАЯ | 2003 |

|

RU2257495C2 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1993 |

|

RU2079736C1 |

| Гайка | 1986 |

|

SU1815437A1 |

| Деформирующая шпилька | 1989 |

|

SU1802221A1 |

| Стопорное резьбовое соединение, в том числе для групповых соединений | 2024 |

|

RU2820745C1 |

..

Фаг 2

,1.:-;-,.

Авторы

Даты

1980-03-05—Публикация

1978-04-04—Подача