1

Изобретение относится к машиностроению и может быть использовано Б дисковых тормозах.

Известно тормозное устройство, содержащее вращающиеся и невращаюгциеся диски с фрикционньлми накладками из углеродных композиций 1.

Эти диски обладают высокими фрикционными свойствами и мальа износом трущихся поверхностей, однако эти фрикционные накладки сложны в изготовлении из-за хрупкости углеродных композиций и теряют свои высокие фрикционные свойства во влажной атмосфере.

Наиболее близким к изобретению по технической сущности и достигаемому результату является тормозное устройство, содержащее вращающиеся и невращакедиеся диски, имеющие металлические секторы. Секторы на невращаюадихся дисках выполнены из биметалла чугун ЧНМХ-сталь 20, а на вращающихся дисках - из металлокерамики на железной основе марки МКВ-50А, припеченной к стальным каркасам.

Сектора невращающихся дисков изготовляют следующим образом. на стальной лист заливают расплавленный чугун ЧНМХ, из полученного биметалла

чугун-сталь вырубают сектора. Сектора вращающихся дисков изготовляют методом порошковой металлургии, заключанщемся в подготовке исходных порощковых материалов (довосстановлении металлических порошков, сушке и обжиге неметаллических порошков, моле и просеве), подготовке стальных каркасов (вырубке из листа и никели0ровании) , дозировании, компонентов, смешивании их, дозировании шихты, прессовании заготовок, сборке прессовок со стальными каркасами/ спекании в восстановительной атмосфере под

5 давлением, зачистке изделий. Сектора приклепывают к вращающимся и невращающимся дискам из жаропрочной стали и шлифуют до определенной толщины 2,

Описанное тормозное устройство имеет сложную и трудоемкую технологию изготовления и относительно невысокую рабочую температуру, примерно до . Дальнейшее повьлшение рабочей температуры ведет к разупрочнению

5 материалов фрикционных элементов (чугуна ЧНМХ и металлокерамики МКВ-50А).

Целью изобретения является повышение долговечности дисков путем увэ0 личения термостойкости дисков.

Поставленная цель достигается тем, что секторы выполнены из теплостойкой стали и имеют покрытие, при этом покрытие секторов неврашающихся дз 1сков рыполнено из самофлюсующегося сплава на никелевой основе, а вращаюцшхся дисков - из сплава .на основе интерметаллида NiA€.

Покрытия толщиной 0,5-0,7 мм наносят на сектора, изготовленные из теплостойких сталей, например ЭИ-415, 18ХНВА и др;., или непосредственно на диски, изготовленные из этих же сталей, или из более легких и теплоемких материалов, например бериллия, чем достигается дополнительное снижение веса по сравнению с известным способом.

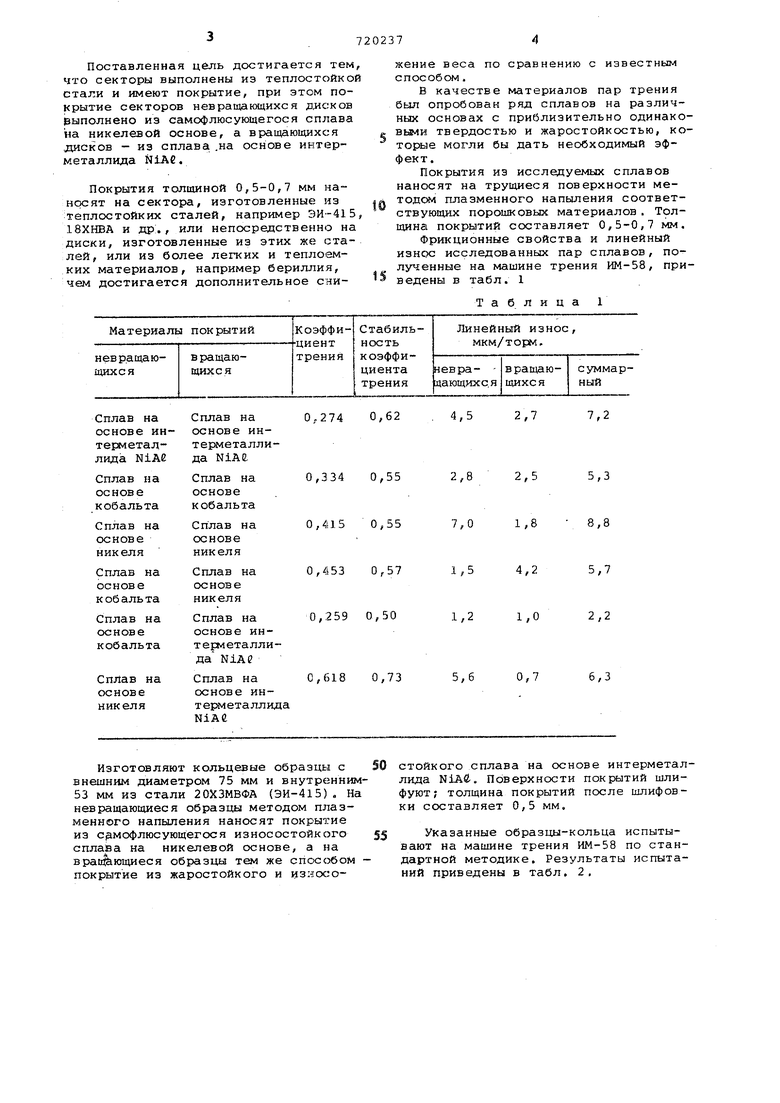

В качестве материалов пар трения был опробован ряд сплавов на различных основах с приблизительно одинаковьами твердостью и жаростойкостью, кото1 : е могли бы дать необходимый эффект.

Покрытия из исследуемых сплавов наносят на трущиеся поверхности методом плазменного напыления соответствующих порошковых материалов. Толщина покрытий составляет 0,5-0,7 мм.

Фрикционные свойства и линейный изнсхз исследованных пар сплавов, полученные на машине трения ИМ-58, приведены в табл. 1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозное устройство | 1978 |

|

SU817361A1 |

| ФРИКЦИОННЫЙ УЗЕЛ ДЛЯ ДИСКОВОГО ТОРМОЗА АВИАЦИОННЫХ КОЛЕС | 1999 |

|

RU2163557C1 |

| Фрикционный диск | 1975 |

|

SU576457A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО МЕХАНИЧЕСКИХ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2258162C2 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ ШИН ВАГОННЫХ ЗАМЕДЛИТЕЛЕЙ, УСТАНАВЛИВАЕМЫХ НА ТОРМОЗНЫХ ПОЗИЦИЯХ СОРТИРОВОЧНЫХ ГОРОК, И ТОРМОЗНАЯ ШИНА ДЛЯ ВАГОННЫХ ЗАМЕДЛИТЕЛЕЙ | 2012 |

|

RU2504493C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| ПАКЕТ КОЛЕЦ СИНХРОНИЗАТОРА | 2006 |

|

RU2419734C2 |

| ТОРМОЗНАЯ КОЛОДКА ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2014 |

|

RU2563519C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ПОРШНЯ | 1996 |

|

RU2119108C1 |

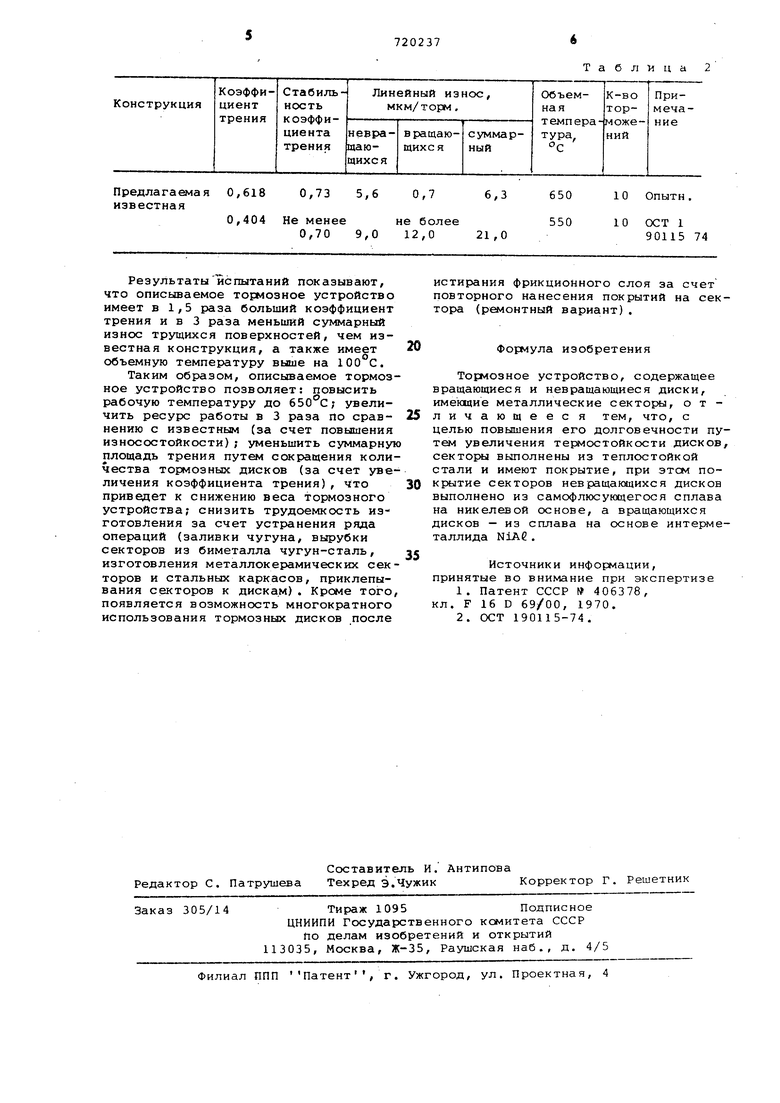

Изготовляют кольцевые образцы с внешним диаметром 75 мм и внутр гнним53 мм из стали 20ХЗМВФА (ЭИ-415). На невращающиеся образцы методом плазменного напыления наносят покрытие из сдмофлюсующегося износостойкого сплава на никелевой основе, а на враиШющиеся образцы т&л же способом покрытие из жаростойкого и износ;остойкого сплава на основе интерметаллида NiAfi., Поверхности покрытий шлифуют; толщина покрытий после шлифовки составляет 0,5 мм.

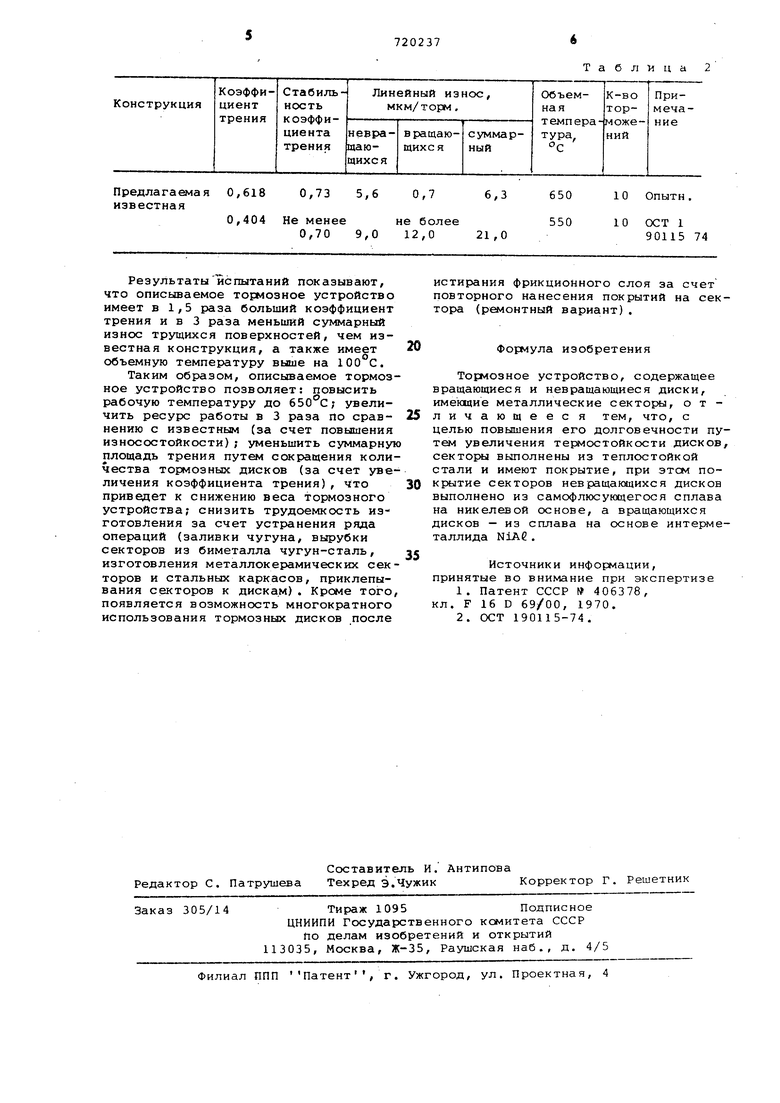

Указанные образцы-кольца испытывают на машине трения ИМ-58 по стандартной методике. Результаты испытаний приведены в табл. 2,

Предлагаемая 0,618 0,73 5,60,7 6,3 известная

0,404 Не менеене более

0,70 9,012,0 21,0 Результатыиспытаний показывают, что описываемое тормозное устройство имеет в 1,5 раза больший коэффициент трения и в 3 раза меньитй суммарный износ трущихся поверхностей, чем известная конструкция, а также имеет объемную температуру ваше на 100 С. Таким образом, описываемое тормозное устройство позволяет: повысить рабочую температуру до 650С; увеличить ресурс работы в 3 раза по сравнению с известным (за счет повышения износостойкости); уменьшить суммарную площадь трения путем сокращения количества тормозных дисков (за счет увеличения коэффициента трения), что приведет к снижению веса тормозного устройства; снизить трудоемкость изготовления за счет устранения ряда операций (заливки чугуна, вырубки секторов из биметалла чугун-сталь, изготовления металлокерамических сек торов и стальных каркасов, приклепывания секторов к дискам). Кроме того появляется возможность многократного использования тормозных дисков после

Таблица

65010 Опыты.

55010 ОСТ 1

90115 74 истирания фрикционного слоя за счет повторного нанесения покрытий на сектор а (ремонтный вариант) . Формула изобретения Тормозное устройство, содержащее вращающиеся и невращающиеся диски, имеющие металлические секторы, о т личающеес я тем, что, с целью повышения его долговечности путем увеличения термостойкости дисков/ секторы вьетолнены из теплостойкой стали и имеют покрытие, при этсм покрытие секторов невращающихся дисков выполнено из самофлюсуюсцегося сплава на никелевой основе, а вращающихся дисков - из сплава на основе интерметаллида NiAC. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 406378, кл. F 16 D 69/00, 1970. 2.ОСТ 190115-74.

Авторы

Даты

1980-03-05—Публикация

1978-03-23—Подача