Изобретение относится к железнодорожному транспорту и касается тормозного оборудования, в частности дисковых тормозных механизмов, применяемых преимущественно на подвижном железнодорожном составе.

Известна металлокерамическая фрикционная накладка для дискового тормоза железнодорожного транспортного средства, содержащая пять фрикционных секторов с закругленными углами, жестко связанных с металлической подложкой с помощью заклепок. Патент РФ №2159368, М. кл. 7 F16D 69/00, F16D 69/04, В61Н 5/00, публ. 20.11.2000 г.

Недостатком данной колодки является недостаточная механическая прочность крепления фрикционных секторов, возникновение повышенной вибрации при торможении.

Наиболее близкой является конструкция накладки тормозной колодки для дисковых тормозных механизмов. Накладка состоит из несущей пластины и закрепленного на ней блока из прессованного фрикционного материала, который закреплен на несущей пластине с силовым и/или геометрическим замыканием. Материал несущей пластины внедряется в свободную от несущей пластины поверхность блока из фрикционного материала, перекрывает боковые стенки расположенного на несущей пластине блока из фрикционного материала и сварен с материалом блока из фрикционного материала. Патент РФ №2229044, МПК 7 F16D 69/00, публ. 20.05.2004 г.

Недостатком данной конструкции является недостаточно прочное закрепление прессованного фрикционного материала. Хотя материал несущей пластины, охватывая блок фрикционного материала, и заходит на рабочую поверхность тормозной колодки, эти участки при торможении быстро истираются, что и снижает эффективность крепления. Кроме того, блок фрикционного материала имеет прямые боковые стенки, что тоже не способствует удержанию блока фрикционного материала на несущей пластине при работе.

Задачей изобретения является создание прочной дисковой тормозной колодки с надежным закреплением фрикционных вставок за счет монолитности тела колодки и фрикционных вставок, а также геометрии крепления их боковых стенок, при хорошем отводе тепла, снижение вибраций и шума при работе.

Поставленная задача решается конструкцией дисковой тормозной колодки, состоящей из каркаса и монолитно соединенного с ним фрикционного элемента, так что материал каркаса охватывает внешние боковые стенки и прилежащую к нему поверхность фрикционного элемента. На тыльной стороне каркаса расположены установочные проушины.

Фрикционный элемент состоит из 1-4 вставок. Вставки могут быть цельными или составными. Цельные вставки размещены в камерах каркаса и выполнены в форме усеченных пирамид с основанием в виде трапеции или многоугольника, развернутых меньшим основанием к рабочей поверхности тормозной колодки, с наклоном боковых стенок α=10°-15°, с образованием соединения с камерами каркаса типа «ласточкин хвост». Составные вставки выполнены из частей. Части составных вставок размещены в ячейках камер каркаса и выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к рабочей поверхности тормозной колодки с наклоном боковых стенок α=10°-15°, с образованием соединения с ячейками камер каркаса типа «ласточкин хвост». Материал каркаса дополнительно охватывает внутренние боковые стенки цельных вставок или внутренние боковые стенки частей составных вставок. Во внешних боковых стенках каркаса выполнены окна, не менее одного с двух сторон напротив каждой вставки, а вставки имеют соответствующие окнам выступы. В установочные проушины помещены термостойкие эластичные демпферные втулки.

Для получения дисковой тормозной колодки цельные или составные вставки фрикционного элемента заливают расплавом чугуна, стали или сплава с твердостью не более 255 НВ.

Цельные или составные вставки фрикционного элемента готовят из материалов, выбранных из ряда: минералы-карбиды, силициды; металлы и их сплавы; полимеры с наполнителями - углепластик, фторопласт, термопласт; металлокерамика.

Цельные или составные вставки фрикционного элемента готовят литьем или прессованием с последующим спеканием.

Каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или с камерами, разделенными на ячейки для составных вставок, камеры или ячейки заполняют композитным наполнителем, который опрессовывают и спекают, с образованием цельных вставок или частей составных вставок, монолитно соединенных с каркасом.

Каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или камерами, разделенными на ячейки для составных вставок, камеры или ячейки заполняют композитным наполнителем, отвердевающим за счет химической реакции, с образованием цельных вставок или частей составных вставок, монолитно соединенных с каркасом.

Основания частей составных вставок выполнены в форме усеченного конуса и могут иметь геометрический вид, выбранный из ряда: круг, эллипс.

Основания частей составных вставок выполнены в форме усеченной пирамиды и могут иметь геометрический вид, выбранный из ряда: треугольник, четырехугольник, пятиугольник, шестиугольник.

Площадь фрикционного элемента составляет не менее 92% площади рабочей поверхности колодки.

Новизна изобретения заключается в конструктивных особенностях колодки:

- Фрикционный элемент состоит из 1-4 вставок. Вставки могут быть цельными или составными. Цельные вставки размещены в камерах каркаса и выполнены в форме усеченных пирамид с основанием в виде трапеции или многоугольника, развернутых меньшим основанием к рабочей поверхности тормозной колодки, с наклоном боковых стенок α=10°-15°, с образованием соединения с камерами каркаса типа «ласточкин хвост». Это позволяет создать надежную систему крепления. Форма усеченной пирамиды или конуса не позволяет цельным вставкам при истирании выпасть из тела колодки. Фрикционные цельные вставки равномерно и максимально перекрывают по ширине трущуюся поверхность рабочего участка колодки, причем при истирании их трущаяся поверхность увеличивается, что обеспечивает уменьшение износа колодки, равномерность истирания и прочное закрепление вставок увеличивает ресурс колодки.

- Составные вставки выполнены из частей, размещенных в ячейках камер каркаса. Части вставок выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к рабочей поверхности тормозной колодки с наклоном боковых стенок α=10°-15°, с образованием соединения с каркасом типа «ласточкин хвост». Материал каркаса дополнительно охватывает внутренние боковые стенки частей составных вставок. Это обеспечивает монолитное соединение частей составных вставок с каркасом и улучшает теплоотвод, так как материал каркаса распределяется дополнительно между частями составных вставок, что значительно увеличивает площадь поверхности, с которой снимается тепло.

- Во внешних боковых стенках каркаса выполнены окна, не менее одного с двух сторон напротив каждой вставки, а вставки имеют соответствующие окнам выступы. Через эти окна можно визуально контролировать износ вставок и через них же происходит дополнительное охлаждение.

- В установочные проушины помещены термостойкие эластичные демпферные втулки. Втулки поглощают вибрации, возникающие при взаимодействии колодки с тормозным диском подвижного железнодорожного состава. Гашение вибраций предотвращает разрушение фрикционного материала при торможениях, а также обеспечивается плавное касание и отход колодок, что уменьшает шум.

- Цельные или составные вставки фрикционного элемента заливают расплавом чугуна, стали или сплава с твердостью не более 255 НВ. При этом материал каркаса как бы сваривается с материалом вставок и таким образом получается монолитное соединение, что увеличивает прочность конструкции в целом.

- Цельные или составные вставки фрикционного элемента готовят из материалов, выбранных из ряда: минералы-карбиды, силициды; металлы и их сплавы; полимеры с наполнителями - углепластик, фторопласт, термопласт; металлокерамика. В зависимости от выбранного материала варьируются такие параметры фрикционного материала, как коэффициент трения и его стабильность, интенсивность износа, твердость и т.д. Поэтому мы предлагаем широкий выбор материалов, который подбирается в зависимости от задаваемых параметров колодок.

- Цельные или составные вставки фрикционного элемента готовят литьем или прессованием. В зависимости от материала, выбранного для цельных вставок или частей составных вставок, может применяться та или иная технология изготовления колодки.

- Каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или с камерами, разделенными на ячейки для составных вставок. Камеры или ячейки заполняют композитным наполнителем, который опрессовывают и спекают, с образованием вставок или частей, монолитно соединенных с каркасом. Технология изготовления каркаса литьем обеспечивает прочное соединение элементов колодки. В зависимости от технологических возможностей завода-изготовителя производство каркаса может быть сборным сварным, в этом случае достигается необходимая прочность конструкции в целом за счет спекания.

- Каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или камерами, разделенными на ячейки для составных вставок. Камеры или ячейки камер заполняют композитным наполнителем, отвердевающим за счет химической реакции, с образованием цельных вставок или частей составных вставок, монолитно соединенных с каркасом. Такая технология обеспечивает за счет химического взаимодействия надежное соединение материала композитного наполнителя с материалом каркаса.

- Основания частей составных вставок выполнены в форме усеченного конуса и могут иметь геометрический вид, выбранный из ряда: круг, эллипс. Основания частей составных вставок выполняют в форме усеченной пирамиды и они могут иметь геометрический вид, выбранный из ряда: треугольник; четырехугольник с прямыми, острыми или закругленными углами; пятиугольник; шестиугольник. Такая форма позволяет максимально перекрыть по ширине трущуюся поверхность основного тела колодки, что обеспечивает минимальный износ колодки.

- Площадь фрикционного элемента составляет не менее 92% площади рабочей поверхности колодки.

Заявленная нами совокупность существенных признаков изобретения в доступной нам литературе не найдена. Изобретение удовлетворяет критерию «новизна».

Совокупность существенных признаков изобретения позволяет получить тормозную колодку с высокотермостойкими качествами для высокоскоростного транспорта, обладающую повышенной эксплуатационной долговечностью, надежностью, механической прочностью, за счет принципиального изменения конструкции колодки и повышения прочности крепления вставок или их частей путем использования крепления типа «ласточкин хвост». Установка термостойких эластичных демпферных втулок обеспечивает плавный мягкий ход тормозной колодки при торможении и взаимодействии с сопряженной поверхностью колеса, при этом исключаются вибрации, резкое взаимодействие трущихся поверхностей, вызывающие образование трещин, выкрашивание и разрушение. Плавное касание также обеспечивает снижение шума при работе тормозов.

Возможность изготовления колодок с использованием различных технологий изготовления и материалов позволяет улучшить их качество и варьировать получаемые технические показатели колодок в зависимости от требований конкретных условий работы на том или ином подвижном составе.

Изобретение поясняется чертежами, представленными на Фиг.1-8.

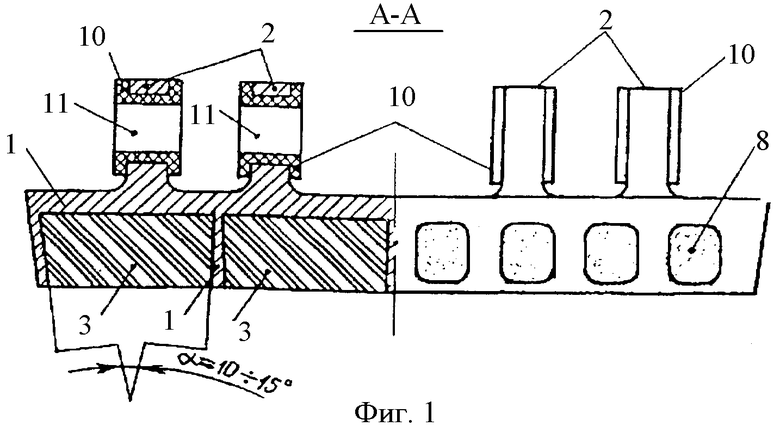

На Фиг.1 показана колодка с частичным разрезом по продольной оси.

На Фиг.2 показана колодка с поперечным разрезом по проушине крепления.

На Фиг.3 - каркас колодки с камерами и фрикционным элементом из цельных вставок, а также окнами на боковой поверхности, вид со стороны рабочей поверхности колодки.

На Фиг.4 - каркас колодки с окнами на боковой поверхности и установочными проушинами с тыльной стороны колодки.

На Фиг.5 - каркас колодки с камерами, разделенными перегородками на ячейки, и фрикционным элементом из составных вставок, состоящих из частей, вид со стороны рабочей поверхности колодки.

На Фиг.6 - основания в виде трапеции для цельных вставок фрикционного элемента в форме усеченных пирамид.

На Фиг.7 - основания в виде круга и эллипса для частей составных вставок в форме усеченных конусов.

На Фиг.8 - основания в виде различных геометрических фигур для частей составных вставок в форме усеченных пирамид.

Дисковая тормозная колодка состоит из каркаса 1 и монолитно соединенного с ним фрикционного элемента. Материал каркаса охватывает внешние боковые стенки и прилежащую к нему поверхность фрикционного элемента. На тыльной стороне каркаса 1 расположены установочные проушины 2. Фрикционный элемент состоит из 1-4 вставок. Вставки могут быть цельными 3 или составными. Цельные вставки 3 размещены в камерах 4 каркаса 1 и выполнены в форме усеченных пирамид с основанием в виде трапеции или многоугольника с острыми или закругленными углами (Фиг.6 А, В, С), развернутых меньшим основанием к рабочей поверхности тормозной колодки, с наклоном боковых стенок α=10°-15°, с образованием неподвижного крепления типа «ласточкин хвост» с камерами 4 каркаса 1. Составные вставки выполнены из частей 5 (Фиг.5). Части 5 размещены в ячейках 6, образованных перегородками 7, камер 4 каркаса 1 и выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к рабочей поверхности тормозной колодки с наклоном боковых стенок α=10°-15°, с образованием соединения типа «ласточкин хвост» с ячейками 6 камер 4 каркаса 1. Материал каркаса 1 дополнительно охватывает внутренние боковые стенки простых вставок 3 или внутренние боковые стенки частей 5 составных вставок. Во внешних боковых стенках каркаса 1 выполнены окна 8, не менее одного с двух сторон напротив каждой вставки. Вставки имеют соответствующие окнам выступы 9, которые служат дополнительным креплением в теле колодки.

В установочные проушины 2 помещены термостойкие эластичные демпферные втулки 10 с отверстиями 11 для эластичного крепления в спаренном рычаге посредством вертикального валика. Возникающие при взаимодействии колодки с тормозным диском вибрации поглощаются этими термостойкими эластичными демпферными втулками.

Цельные вставки 3 или части 5 составных вставок фрикционного элемента укладывают в литейную форму и заливают расплавом чугуна, стали или сплава с твердостью не более 255 НВ, что позволяет получить монолитную колодку с прочным и надежным закреплением вставок или их частей.

Цельные вставки 3 или части 5 составных вставок фрикционного элемента готовят из материалов, выбранных из ряда: минералы-карбиды, силициды; металлы и их сплавы; полимеры с наполнителями - углепластик, фторопласт, термопласт; металлокерамика.

Цельные вставки 3 или части 5 составных вставок фрикционного элемента готовят литьем или прессованием с последующим спеканием.

Каркас 1 колодки выполняют литьем или сборным сварным с камерами 4 для цельных вставок или с камерами 4, разделенными перегородками 7 на ячейки 6 для составных вставок. Камеры 4 или ячейки 6 заполняют композитным наполнителем, который опрессовывают и спекают, с образованием цельных вставок или частей составных вставок, монолитно соединенных с каркасом 1. В качестве таких материалов используют, например, фрикционный материал ТИИР-303 в смеси со стружкой чугуна, других металлов и минералов.

Каркас 1 колодки выполняют литьем или сборным сварным с камерами 4 для цельных вставок или камерами 4, разделенными перегородками 7 на ячейки 6 для составных вставок. Камеры 4 или ячейки 6 заполняют композитным наполнителем, отвердевающим за счет химической реакции, с образованием цельных вставок или частей составных вставок, монолитно соединенных с каркасом, например, смесью жидкого стекла Na2SiO3 с окисью алюминия Al2О3 или другими металлами, минералами с последующим размещением в среде углекислого газа СО2, при этом происходит затвердевание залитой смеси.

Технологии получения колодки обеспечивают полную монолитность тела колодки и фрикционных элементов, что обеспечивает не только надежность их закрепления, но и хороший отвод тепла.

Материалы, из которых изготавливают фрикционные элементы, обладают высокой термостойкостью и абразивностью, что обеспечивает тормозной путь для подвижного железнодорожного состава при скоростях движения 360 км/ч и более, в соответствии с нормами безопасности на железнодорожном транспорте Российской Федерации. Однако данные колодки могут применяться и для подвижного состава с меньшими скоростями движения.

Основания частей 5 составных вставок могут быть выполнены в форме усеченного конуса и могут иметь геометрический вид, выбранный из ряда: круг, эллипс (Фиг.7D, Е).

Основания частей 5 составных вставок могут быть выполнены в форме усеченной пирамиды и могут иметь геометрический вид, выбранный из ряда: треугольник, четырехугольник, пятиугольник, шестиугольник (Фиг.8F, L, M, O, P, R, S, T).

Рабочая площадь тормозной колодки составлена из 8% площади тела каркаса и 92% площади фрикционных вставок, что обеспечивает эффективный режим торможения. При этом по мере истирания рабочей поверхности за счет формы цельных вставок и частей составных вставок площадь фрикционного элемента увеличивается до 95%, что увеличивает коэффициент трения и сокращает тормозной путь.

Установочные размеры колодки выполнены по ГОСТу и полностью соответствуют установочным размерам существующих колодок.

Кроме того, для колодки, представляющей собой монолит, нет необходимости в защите от атмосферных осадков и температурных воздействий окружающей среды.

Зимой и летом состояние вставок контролируется визуально через окна в боковой поверхности каркаса.

Установленные в проушинах 2 термостойкие эластичные демпферные втулки 10 обеспечивают эластичность посадки колодки в спаренных рычагах, что предотвращает вибрации и разрушение фрикционного материала при торможениях, а также обеспечивает плавное касание и отход колодок, подавляя возникновение шума.

Колодка состоит из небольшого количества деталей, что обеспечивает простоту конструкции колодки, поэтому ее изготовление легко автоматизируется.

При изготовлении цельных и составных вставок не требуется высокая точность, т.к. эти элементы, имеющие стенки с наклоном, образуют с каркасом соединение типа «ласточкин хвост», заливаются расплавом металла и при затвердевании надежно фиксируются. При изготовлении цельных и составных вставок спрессовыванием сыпучих композитов в каркасе, камеры или ячейки которого имеют боковые стенки и перегородки с наклоном системы «ласточкин хвост», с последующим спеканием также обеспечивается монолитность полученной колодки.

Получение колодок с цельными вставками или составными вставками из композитных наполнителей, отвердевающих за счет химических реакций, также обеспечивает монолитность конструкции.

Предложена дисковая тормозная колодка для высокоскоростного подвижного железнодорожного состава с высокими трибологическими показателями.

В колодке решен вопрос отвода тепла за счет:

- монолитности контакта каркаса со вставками;

- материал каркаса распределяется дополнительно между частями составных вставок, что значительно увеличивает площадь поверхности, с которой снимается тепло;

- тепло отводится и через окна, выполненные в боковых стенках каркаса.

Предложенная конструкция позволяет получить новый технический результат.

Оснащение установочных проушин крепления колодки термостойкими эластичными демпферными втулками обеспечивает эластичную подвеску колодки в спаренном рычаге. Это обеспечивает плавный мягкий подход тормозной колодки при торможении и взаимодействии с сопряженной поверхностью диска, при этом исключаются вибрации, резкое взаимодействие трущихся поверхностей, вызывающих образование трещин, выкрашивание и разрушение фрикционных элементов. Плавное касание также обеспечивает снижение шума при работе тормозов. Жесткое закрепление фрикционных элементов, состоящих из цельных или составных вставок в теле колодки по типу «ласточкин хвост», их форма в виде усеченных пирамид или конусов, выступы на уровне окон в боковых поверхностях каркаса колодки обеспечивают надежную фиксацию в литом или сварном корпусе.

Возможность изготовления колодок с использованием различных технологий изготовления позволяет улучшить их качество и варьировать получаемые технические показатели колодок в зависимости от требований конкретных условий работы на том или ином подвижном составе.

Предложенная конструкция колодки обеспечивает высокую надежность тормозов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГРЕБНЕВАЯ ЛОКОМОТИВНАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337027C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ЛОКОМОТИВНОГО И МОТОВОЗНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337026C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337260C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| СЕКЦИОННАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2009 |

|

RU2413643C1 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2298500C2 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2308391C2 |

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| БИМЕТАЛЛИЧЕСКАЯ ВАГОННАЯ ТОРМОЗНАЯ КОЛОДКА | 2008 |

|

RU2381934C1 |

Изобретение относится к области железнодорожного транспорта, а именно к дисковым тормозным механизмам, применяемым на подвижном железнодорожном составе. Тормозная колодка состоит из каркаса и монолитно соединенного с ним фрикционного элемента. На тыльной стороне каркаса расположены установочные проушины. Фрикционный элемент состоит из 1-4 вставок. Вставки выполнены цельными или составными. Цельные вставки размещены в камерах каркаса и выполнены в форме усеченных пирамид с основанием в виде трапеции или многоугольника, развернутых меньшим основанием к рабочей поверхности тормозной колодки, с наклоном боковых стенок α=10°-15°, с образованием соединения с камерами каркаса типа «ласточкин хвост». Составные вставки выполнены из частей, части размещены в ячейках камер каркаса и выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к рабочей поверхности тормозной колодки с наклоном боковых стенок α=10°-15°, с образованием соединения с ячейками камер каркаса типа «ласточкин хвост». Материал каркаса дополнительно охватывает внутренние боковые стенки цельных вставок или внутренние боковые стенки частей составных вставок. Во внешних боковых стенках каркаса выполнены окна, не менее одного с двух сторон напротив каждой вставки, а вставки имеют соответствующие окнам выступы. В установочные проушины помещены термостойкие эластичные демпферные втулки. Достигается повышение термостойких качеств колодки, эксплуатационная долговечность, надежность и механическая прочность. 8 з.п. ф-лы, 8 ил.

1. Дисковая тормозная колодка, состоящая из каркаса и монолитно соединенного с ним фрикционного элемента так, что материал каркаса охватывает внешние боковые стенки и прилежащую к нему поверхность фрикционного элемента, на тыльной стороне каркаса расположены установочные проушины, отличающаяся тем, что фрикционный элемент состоит из 1-4 вставок, вставки могут быть цельными или составными, цельные вставки размещены в камерах каркаса и выполнены в форме усеченных пирамид с основанием в виде трапеции или многоугольника, развернутых меньшим основанием к рабочей поверхности тормозной колодки, с наклоном боковых стенок α=10°-15°, с образованием соединения с камерами каркаса типа «ласточкин хвост», составные вставки выполнены из частей, части размещены в ячейках камер каркаса и выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к рабочей поверхности тормозной колодки с наклоном боковых стенок α=10°-15°, с образованием соединения с ячейками камер каркаса типа «ласточкин хвост», материал каркаса дополнительно охватывает внутренние боковые стенки цельных вставок или внутренние боковые стенки частей составных вставок, во внешних боковых стенках каркаса выполнены окна, не менее одного с двух сторон напротив каждой вставки, а вставки имеют соответствующие окнам выступы, в установочные проушины помещены термостойкие эластичные демпферные втулки.

2. Дисковая тормозная колодка по п.1, отличающаяся тем, что цельные или составные вставки фрикционного элемента заливают расплавом чугуна, стали или сплава с твердостью не более 255НВ.

3. Дисковая тормозная колодка по п.1, отличающаяся тем, что цельные или составные вставки фрикционного элемента готовят из материалов, выбранных из ряда: минералы-карбиды, силициды; металлы и их сплавы; полимеры с наполнителями - углепластик, фторопласт, термопласт; металлокерамика.

4. Дисковая тормозная колодка по п.1, отличающаяся тем, что цельные или составные вставки фрикционного элемента готовят литьем или прессованием с последующим спеканием.

5. Дисковая тормозная колодка по п.1, отличающаяся тем, что каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или с камерами, разделенными на ячейки для частей составных вставок, камеры или ячейки заполняют композитным наполнителем, который спрессовывают и спекают с образованием цельных вставок или составных вставок, монолитно соединенных с каркасом.

6. Дисковая тормозная колодка по п.1, отличающаяся тем, что каркас колодки выполняют литьем или сборным сварным с камерами для цельных вставок или камерами, разделенными на ячейки для частей составных вставок, камеры или ячейки заполняют композитным наполнителем, отвердевающим за счет химической реакции, с образованием цельных вставок или составных вставок, монолитно соединенных с каркасом.

7. Дисковая тормозная колодка по п.1, отличающаяся тем, что основания частей составных вставок выполнены в форме усеченного конуса и могут иметь геометрический вид, выбранный из ряда: круг, эллипс.

8. Дисковая тормозная колодка по п.1, отличающаяся тем, что основания частей составных вставок выполнены в форме усеченной пирамиды и могут иметь геометрический вид, выбранный из ряда: треугольник, четырехугольник, пятиугольник, шестиугольник.

9. Дисковая тормозная колодка по п.1, отличающаяся тем, что площадь фрикционного элемента составляет не менее 92% площади рабочей поверхности колодки.

| НАКЛАДКА ТОРМОЗНОЙ КОЛОДКИ ДЛЯ ДИСКОВЫХ ТОРМОЗНЫХ МЕХАНИЗМОВ | 1999 |

|

RU2229044C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| US 6494301 В1, 17.12.2002 | |||

| US 4501347 А, 26.02.1985 | |||

| DE 4436457 А1, 18.04.1996 | |||

| Тормозная накладка дискового тормоза | 1972 |

|

SU462754A1 |

Авторы

Даты

2009-05-27—Публикация

2007-11-28—Подача