(54) ИСПАРИТЕЛЬ ДЛЯ ШРОТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Чанный испаритель для шрота | 1977 |

|

SU713907A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178867C1 |

| Способ удаления растворителя из шрота в шнековом испарителе | 1989 |

|

SU1723108A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178866C1 |

| Чанный испаритель для шрота | 1986 |

|

SU1346663A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2088644C1 |

| Испаритель для отгонки раство-рителя из шрота | 1973 |

|

SU508521A1 |

| Перегонный аппарат | 2017 |

|

RU2649018C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166533C2 |

| Подогреватель свекловичной стружки | 2024 |

|

RU2835963C1 |

1

Изобретение предназначено для использования в масложировой промышленности, в частности, на маслоэкстракционных заводах.

Известен шнековый испаритель типа НД-1250, который состоит из шести горизонтальных цилиндров диаметром 686 мм и длиной 6200 мм,имеюашх паровые рубашки. Цилиндры установлены один над другим в две секции, причем одна секция смещена относительно другой. Цилиндры соединены между собой шлюзовьили затворами. Внутри каждого цилиндра помещен горизонтальный вал, на котором по винтовой линии укреплены лопасти. Валы приводятся в движение от электродвигателя. Первая секция служит для предварительной отгонки бензина с помощью глухого пара, а вторая - для окончательной. На этой секции отгонка осуществляется в основном с помощью глухого пара, а острый пар подается только в последний цилиндр 1 .

Наиболее близким техническим решением к предлагаемому изобретению является испаритель для шрота, содержа1 1Ий четное количество, по меньшей мере четыре,горизонтальных цилиндров установленных с образованием двух секций и снабженных паровыми рубашками и лопастными меш шкг1ми, причем валы мешалок второй секции выполнены полыми и сообщены с системой подачи пара, а часть валов имеет перфорацию 2 .

Первая по ходу шрота секция служит для предварительной отгонки

растворителя, а вторая - для окончательной. Окончательная отгонка осуществляется посредством глухого и острого пара. Острый пар подается в

цилиндры испарителя через перфорированные валы.

Недостаток этого испарителя заключается в том, что процесс протекает недостаточно интенсивно вследствие малой поверхности нагрева, а бесконтрольная подача острого пара в цилиндры испарителя второй секции через перфорированные валы приводит к переувлажнению шрота и к выпуску

Нестандартного продукта.

Целью изобретения является увеличение поверхности нагрева испарителя и интенсификация процесса отгонки. Это достигается тем, что в пред.лагаемом устройстве валы мииалок первой секции также выполнены полыми и сообщены с системой подачи пара, при этом перфорацию имеют валы мешалок первого и последнего по ходу материала цилиндров, а остальные валы оснащены патрубками для отвода из их полости конденсата.

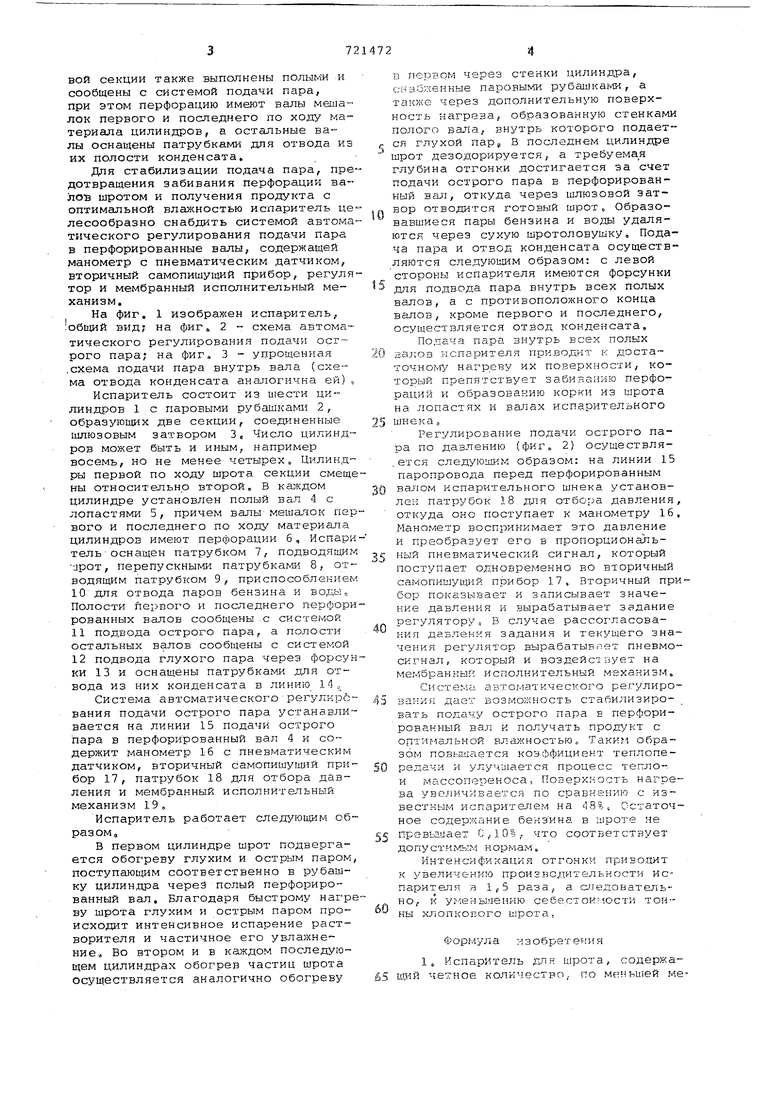

Для стабилизации подача пара, предотвращения забивания перфорации вало-в шротом и получения продукта с оптимальной влажностью испаритель целесообразно снабдить системой автоматического регулирования подачи пара в перфорированные валы, содержащей манометр с пневматическим датчиком, вторичный самопишущий прибор, регулятор и мембранный исполнительный механизм,

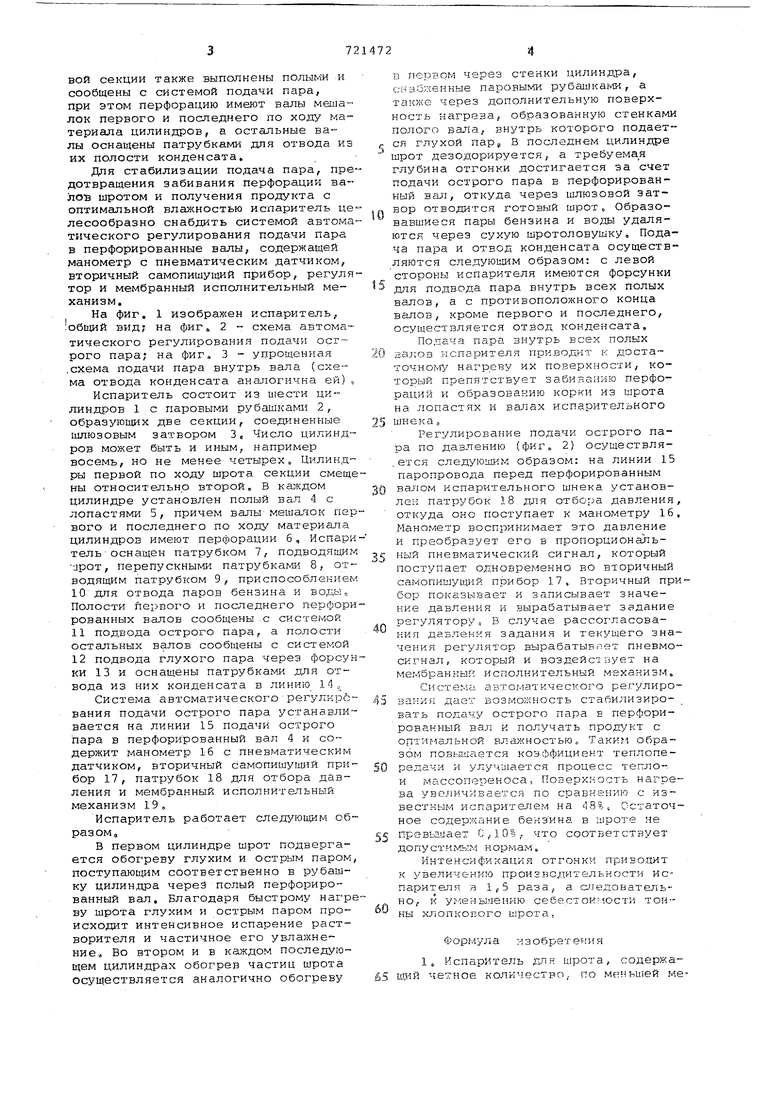

На фиг, 1 изображен испаритель, .обияй вид на фиг, 2 схема автоматического регулирования подачи острого пара; на фиг 3 - упрощенная .схема подачи пара внутрь вала (схема отвода конденсата аналогична ей),

Испаритель состоит из июсти цилиндров 1 с паровыми рубашками 2, образующих две секции, соединенные шлюзовым затвором 3. Число цилиндров может быть и иным, например восемь, но не менее четырех. Цилиндры первой по ходу шрота секции смещены относительно второй, В цилиндре установлен полый вал 4 с лопастями 5, причем валы мешалок первого и последнего по ходу материала цилиндров имеют перфорации 6, Испаритель Оснащен патрубком If подводящим -jpOT, перепускными патрубками 8, отводящим патруб сом 9, приспособлением

10для отвода паров бензина и воды,, Полости первого и последнего перфорированных валов сообщены с системой

11подвода острого пара, а полости остальных валов сообщены с системой

12подвода глухо1О пара через форсунки 13 и оснащены патрубками для отвода из них конденсата в линию 14,,

Система автоматическогорегулирования подачи острого пара устанавливается на линии 15 подачи острого пара в перфорированный вал 4 и содержит манометр 16 с пневматическим датчиком, вторичный самопишугдий прибор 17, патрубок 18 для отбора давления и мембранный исполнительный механизм 19,

Испаритель работает следующим образом,

В первом цилиндре шрот подвергается обогреву глухим и острым паром, поступающим соответственно в рубашку цилин,цра череЭ полый перфорированный вал. Благодаря быстрому нагреву шрота глухим и острым паром происходит интенсивное испарение растворителя и частичное его увлажнение. Во втором и в каждом последующем цилиндрах обогрев частиц шрота осуществляется аналогично обогреву

D ттервом через стенки цилиндра, снабженные паровыми pyбaшкaivш, а также через дополнительную поверхность нагрева, образованную стенками полого вала, внутрь которого подается глухой пар г В последнем цилиндре шрот дезодорируется, а требуема я глубина отгонки достигается за счет подачи острого пара в перфорированный вал, откуда через шлюзовой затвор отводится готовый шротS Образовавшиеся пары бензина и воды удаляются через сухую шротоловушку. Подача пара и отвод конденсата осуществляются следуюиа м образом: с левой сторонь: испарителя имеются форсунки .для подвода пара внутрь всех полых валов, а с противоположного конца валов, кроме первого и последнего, осуществляется отвод конденсата,

Подача пара внутрь всех полых jsajiOB испарителя приводит к достаточном нагреву их поверхности, которьай препятствует забиванию перфораций и образованию корки из шрота на лопастях и валах испарительного шнека,

Регулирование подачи острого пара по давлению (фиг, 2) осуществля.ется следующим образом: на линии 15 паропровода перед перфорированным валом испарительного шнека установлен патрубок 18 для отбора давления, откуда оно поступает к манометру 16, Манометр воспринимает это давление и преобразует его в пропорциональный пневматический сигнал, который поступает одновременно во вторичный самопишущий прибор 17. Вторичный прибор показывает к записывает значение давления и вырабатывает задание регулятору 5 В случае рассогласования де.Блекия задания и текущего значения регулятор вырабатывает пневмосигнал, который и воздейстдует на мембранный исполнительный механизг.

Систем автоматического регулировагИЯ дает возможность стабилизировать подачу острого пара в перфорированный вал и получать продукт с ортимальной влшкностью. Таким образом повышается коэффициент теплопередачи и улучшается процесс теплои ма.ссопереноса, Поверхкость нагрева увеличивается по сравке1- ию с известным испарителем на 18%. Остаточное содержание бензина в шроте не прев-аиает С,-10%, что соответствует допустк /lым и ормам.

Интенсификация отгонки приводит к увеличению произнсдителькости испарителя в 1,5 раза, а О едовательно, к У -чены енкю себестоимости тонны хлопкового ифота.

Формула м 3 обрет ечи я

1 i, Испаритель для шрота, содержащий штное количество, по меньшей мере четыре, горизонтальных цилиндров установленных с образованием двух секций и снабженных паровыми рубашками и лопастными мешалками, причем валы мешалок второй секции выполнены полыми и сообщены с системой подачи пара, а часть валов имеет перфорацию отличающийся тем, что, с целью увеличения поверхности нагрева и интенсификация процесса, валы мешалок первой секции также выполнены полыми и сообщены с системой подачи пара, при этом перфорацию имеют валы мешалок первого и последнего по ходу материала цилиндров, а остальные валы оснащены патрубками для отвода из их полости конденсата,

стабилизации подачи пара, предотвращения забивания перфорации валов шротом и получения продукта с оптимальной влажностью, он снабжен системой автоматического регулирования подачи пара в перфорированные валы, содержащей манометр с пневматическим датчиком, вторичный самопишущий прибор, регулятор и мембранный исполнительный механизм.

ИстЬчникй информации, принятые во внимание при экспертизе

1,Руководство по технологии получения и переработки растительных масел и жиров , том 1, кн. 2,

Л, 1974, с. 138-140.

5

/5

19

с

/f

Авторы

Даты

1980-03-15—Публикация

1977-02-11—Подача