Изобретение предназначено для использования на сахарных заводах для сушки жома.

Известна барабанная сушилка А2-ПСА для жома [1] , содержащая барабан, внутри которого закреплены перекидные лопатки и крестообразные насадки. Барабан установлен на роликовых опорах и снабжен приводом для вращения. Сушилка имеет устройства для загрузки влажного и выгрузки сухого жома, топку для сжигания мазута или газа, вентиляторы, циклоны и вытяжные трубы. Сушилка действует непрерывно. В барабан загружают предварительно отжатый жом с влажностью 80. . . 82% и температурой 50oС и подают топочные газы с температурой 800. . . 900oС. Жом и топочные газы движутся вдоль барабана в попутном направлении (прямотоком). Вследствие высокой температуры газов жом быстро прогревается до температуры кипения соковой влаги и процесс влагоудаления протекает в режиме выпаривания в пересыпающемся слое, что обеспечивается вращением барабана и наличием перекидных лопаток и насадок. Длительность пребывания жома в барабане - 45. . . 60 мин, на выходе из барабана жом имеет влажность 12. . . 14%. Отработавшие топочные газы при помощи вентиляторов (дымососов) отводят из барабана в циклоны, где происходит осаждение частиц жома (пыли), и далее через вытяжные трубы выбрасывают в атмосферу. При производительности сушилки по сухому жому 175 т/сут образуется около 30 т/ч сокового пара, который никак не утилизируется, а выбрасывается в атмосферу в смеси с топочными газами при температуре 130. . . 150oС, что является недостатком этой сушилки. Недостатками являются также значительные потери и низкое качество сухого жома, обусловленные высокой температурой топочных газов и их непосредственным контактом с жомом, вследствие чего мелкие частицы жома сгорают и в продукт попадают вещества, опасные для здоровья животных и человека. Такой жом не пригоден для приготовления пищевых добавок, используемых, например, в производстве кондитерских и колбасных изделий.

Известна установка, применяемая на маслоэкстракционных заводах для отгонки растворителя (бензина) из шрота [2] (принятая в качестве прототипа). Она содержит чанный испаритель (тостер), снабженный греющими рубашками, трубопроводами подачи глухого и острого пара, конденсатопроводом, устройствами загрузки и выгрузки шрота, перемешивающим устройством и аспирационной трубой. Установка содержит также мокрый циклон, снабженный трубопроводами подвода и отвода вторичного пара и промывной воды. Тостер представляет собой колонный аппарат, собранный из десяти чанов, установленных один над другим. Каждые два чана спарены общей обечайкой. Греющими рубашками снабжены обечайки и днища чанов. Общая площадь нагрева тостера составляет 74 м2. Рабочее давление глухого пара (подводимого в рубашки) равно 1.0 МПа. Через все чаны проходит вал, на котором закреплены мешалки, выполненные в виде спаренных ножей, установленных над днищами чанов с небольшим зазором. Привод сообщает валу вращение с частотой 28 об/мин. В днище каждого чана имеется отверстие, закрываемое и открываемое автоматически действующим клапаном, с помощью которого поддерживается заданный уровень заполнения чана шротом и осуществляется перепуск шрота в нижерасположенный чан. Кроме того, в днище каждого чана, исключая самый нижний, имеются отверстия, перекрытые колосниковыми решетками, служащие для прохода паров из одного чана в другой. Для отвода паров обечайки чанов снабжены патрубками, присоединенными к вертикальной аспирационной трубе, которая сообщена с верхним чаном. Под аспирационной трубой установлен горизонтальный шнек, с помощью которого оседающие в трубе крупные частицы шрота подаются в нижний чан. Тонкая очистка вторичных паров от мельчайших частиц шрота осуществляется в мокром циклоне (шротоловушке), где пары "промываются" распыливаемой форсунками горячей водой. Шрот загружают в верхний чан тостера через шлюзовой затвор и питатель, а выгружают из нижнего чана через шнек и шлюзовой затвор. При высоте слоя шрота в чанах, равной 400 мм, продолжительность пребывания шрота в тостере равна 55. . . 65 мин. За это время шрот высушивается до влажности 8.5. . . 10%, а остаточное содержание бензина не превышает 0.05%. Производительность установки - 190 т/сут шрота. Вторичный пар, удаляемый из шрота, содержит пары бензина и воды. Эту смесь направляют на конденсацию и отделение бензина от воды для повторного использования бензина в качестве растворителя масла.

Описанную установку можно применить и для сушки жома. При этом вторичный пар на выходе из мокрого циклона будет практически чистым водяным паром, который было бы экономически целесообразно использовать в качестве теплоносителя. Однако этому препятствуют слишком низкие параметры вторичного пара: 0.1 МПа - давление; 100oС - температура. На сахарных заводах основным теплопотребителем является выпарная станция [3] , для которой необходим пар с давлением 0.3 МПа и температурой 134oС. Для теплоснабжения выпарной станции используют ретурный пар (отработавший в турбинах заводской ТЭЦ). Как правило, такого пара не хватает, поэтому дефицит ретурного пара покрывают с помощью редукционно-охладительной установки (РОУ), в которой получаемый в парогенераторах перегретый пар с давлением 3.5 МПа и температурой 435oС дросселируют и охлаждают путем распыливания в нем воды, что приводит к значительным потерям энергии [3] .

Задачей изобретения является сокращение энергозатрат на сушку жома, снижение его потерь и повышение качества.

Поставленная цель достигается тем, что установка, содержащая чанный испаритель (тостер), снабженный греющими рубашками, трубопроводами подачи глухого и острого пара, конденсатопроводом, устройствами загрузки и выгрузки высушиваемого материала, перемешивающим устройством и аспирационной трубой, а также мокрый циклон, снабженный трубопроводами подвода и отвода вторичного пара и промывной воды, согласно изобретению снабжена турбокомпрессорным агрегатом, смесительным теплообменником и трубопроводами подвода пара высокого давления и отвода пара низкого давления, причем турбина подключена приемным патрубком к трубопроводу пара высокого давления, а выпускным - к трубопроводу подачи глухого пара в испаритель, компрессор подключен всасывающим патрубком к трубопроводу отвода вторичного пара из циклона, а нагнетательным - к трубопроводу подачи острого пара в испаритель, теплообменник снабжен конденсатоотводчиком и подключен к нагнетательному патрубку компрессора, конденсатопроводу и трубопроводу отвода пара низкого давления, при этом трубопровод подвода промывной воды в циклон подключен к конденсатопроводу.

В турбину подводят пар из парогенератора ТЭЦ с давлением 3.5 МП а и температурой 435oС, а из турбины отводят пар с давлением 1.0 МПа и температурой 293oС. Турбина приводит в действие компрессор, в котором вторичный пар, поступающий из мокрого циклона с давлением 0.1 МПа и температурой 100oС, сжимается до давления 0.3 МПа и приобретает температуру 230oС. Весь отработавший в турбине пар направляют в рубашки испарителя, т. е. используют в качестве глухого греющего пара. Меньшую часть (14%) пара, сжатого в компрессоре, направляют в чаны испарителя, т. е. используют в качестве острого греющего пара, а большую часть (86%) направляют в смесительный теплообменник. Поток конденсата, отводимого из рубашек испарителя, также разделяют на две части: небольшую часть (5%) направляют в циклон и используют для промывки вторичного пара, поступающего из испарителя, а основную часть (95%) направляют в теплообменник. В циклоне поддерживают давление вторичного пара близким к 0.1 МПа, чему соответствует температура насыщения 100oС [4] . Температура конденсата, подводимого к форсункам циклона, близка к 180oС. Поэтому в циклоне происходит испарение части конденсата, за счет чего количество пара, отводимого из циклона в компрессор, превышает количество пара, поступающего в циклон из испарителя. В теплообменнике давление пара равно 0.3 МПа, чему соответствует температура насыщения, равная 134oС [4] . Следовательно, в теплообменнике так же, как и в циклоне, происходит преобразование части конденсата в пар, благодаря чему из теплообменника отводится конденсата на 23% меньше, чем образуется в рубашках испарителя, и соответственно увеличивается количество отводимого пара. Этот пар используют для теплоснабжения выпарной станции завода, а конденсат - для питания парогенераторов ТЭЦ.

Ниже приведены расчетные данные, характеризующие работу установки производительностью Gк= 1 т/ч сухого жома с влажностью Wк= 12% при начальной влажности Wн= 80%.

Выход абсолютно сухих веществ G, т/ч - 0.88

Количество выпариваемой влаги Jc, т/ч - 3.42

Расход пара с давлением 3.5 МПа J1, т/ч - 3.72

Выход пара с давлением 0.3 МПа J2, т/ч - 4.13

Выход конденсата из теплообменника Jк, т/ч - 2.87

Поток пара в компрессоре, т/ч - 4.06

Подача острого пара в испаритель, т/ч - 0.58

Подача конденсата в циклон, т/ч - 0.20

Выход промывной воды, т/ч - 0.13

Подача конденсата в теплообменник, т/ч - 3.20

Мощность турбокомпрессора, кВт - 283

Об энергетической эффективности предлагаемой установки можно судить на основании этих данных и следующих расчетов.

Если теплоту выгружаемого из испарителя сухого жома и отводимой из циклона промывной воды отнести к безвозвратным тепловым потерям, то количество теплоты, потребляемой установкой, равно

Q= J1h1-J2h2-Jкhк= -166 кВт,

где: J1= 1.033, J2= 1.236, Jк= 0.796 кг/с; h1= 3303.4, h2= 2725.5, hк= 561.4 кДж/кг - удельные энтальпии потребляемого пара при р1= 3.5 МПа, t1= 435oС, возвращаемого насыщенного пара и конденсата при р2= 0.3 МПа. Отрицательное значение величины QП объясняется полной утилизацией вторичного пара.

Суммарное количество теплоты, необходимой для нагревания жома, выпаривания влаги и перегрева отводимого сокового пара, равно

Qc= G(с+uнсв)(tк-tн)+Jc[r+сп(tc-tк)] = 2376 кВт,

где: G= 0.246, Jc= 0.949 кг/с; с= 0.828, св= 4.19, сп= 1.873 кДж/(кг К) - удельные теплоемкости абсолютно сухого жома, воды и пара; r = 2258 кДж/кг - удельная теплота парообразования; tн= 50, tк= 100, tc= 110oС - температуры жома на входе и выходе испарителя и температура пара, отводимого в циклон. Величина Qc является теоретически минимальным уровнем энергопотребления барабанной сушилки такой же производительности.

Из расчетов следует, что сушку жома можно осуществлять за счет сокращения подачи рабочего пара в РОУ, функцию которой выполняет сушильная установка. Существенное отличие заключается в том, что в РОУ энергетический потенциал рабочего пара искусственно понижают путем дросселирования и охлаждения пара водой, а в предлагаемой установке за счет указанного снижения потенциала пара осуществляется сушка жома. При этом исключаются потери жома и повышается его качество.

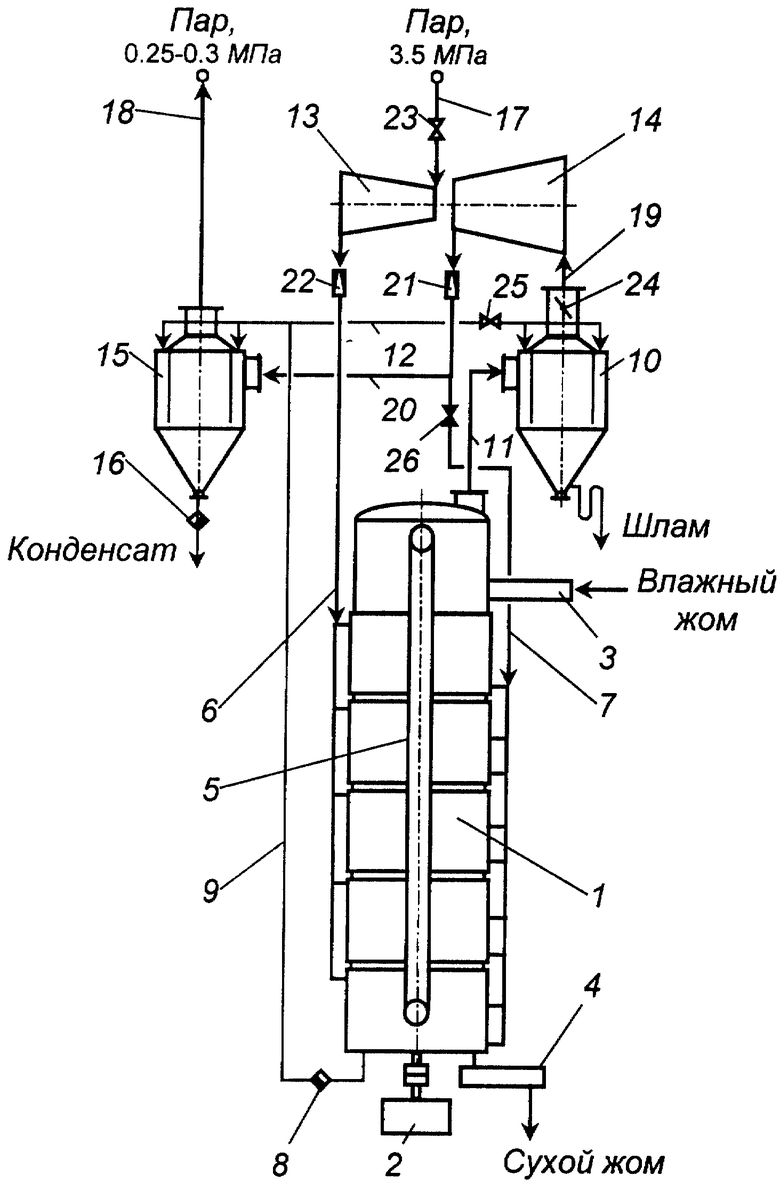

Предлагаемая установка схематично изображена на чертеже.

Установка содержит чанный испаритель 1, снабженный греющими рубашками на обечайках и днищах чанов, перемешивающим устройством с приводом 2, загрузочным и выгрузочным устройствами 3 и 4, аспирационной трубой 5, трубопроводом 6 подачи глухого пара в рубашки, трубопроводом 7 подачи острого пара в чаны, конденсатоотводчиком 8 и конденсатопроводом 9. Установка содержит также мокрый циклон 10, трубопровод 11 для отвода вторичного пара из тостера в циклон, трубопровод 12 для подвода конденсата к форсункам циклона, турбокомпрессорный агрегат, состоящий из турбины 13 и компрессора 14, смесительный теплообменник 15 с конденсатоотводчиком 16, трубопровод 17 подвода пара высокого давления, трубопровод 18 отвода пара низкого давления, соединительные трубопроводы 19 и 20, редукционные клапаны 21 и 22 (соответственно давления 0.3 и 1.0 МПа за клапанами), задвижку 23, регулирующую заслонку 24 и регулирующие вентили 25 и 26.

Установка действует следующим образом.

Загрузочное устройство 3 подает отпрессованный влажный жом в верхний чан испарителя. Благодаря работе перемешивающего устройства и наличию в днищах чанов перепускных отверстий и клапанов жом интенсивно перемешивается и пересыпается из одного чана в другой, при этом клапаны обеспечивают постоянный уровень заполнения чанов. Из парогенератора по трубопроводу 17 рабочий пар с давлением 3.5 МПа и температурой 435oС подается в турбину 13, которая приводит в действие компрессор 14. Отработавший в турбине пар с давлением 1.0 МПа и температурой 293oС по трубопроводу 6 направляется в греющие рубашки тостера, где пар конденсируется, теплота конденсации передается жому, вследствие чего происходит испарение влаги из жома. Вторичный пар с давлением 0.1 МПа и температурой около 110oС через отверстия в днищах чанов и аспирационную трубу 5 поступает в расширитель (верхний чан испарителя) и далее по трубопроводу 11 направляется в циклон 10, где осуществляется "промывка" пара путем распыливания в нем конденсата, который подводится к форсункам циклона по трубопроводу 12. Так как температура конденсата близка к 180oС, а давление пара в циклоне близко к атмосферному, в циклоне происходит частичное испарение и охлаждение конденсата и пара до 100oС. Из циклона по трубопроводу 19 пар подается в компрессор 14, где пар сжимается до давления 0.3 МПа, при этом его температура повышается до 230oС. Сжатый пар проходит через редукционный клапан 21 и по трубопроводу 20 направляется в смесительный теплообменник 15, а часть этого пара по трубопроводу 7 подается в чаны испарителя. По конденсатопроводу 9 из рубашек испарителя в теплообменник направляется основная часть конденсата и распыливается форсунками. Поступающие в теплообменник пар и конденсат являются перегретыми относительно температуры насыщения, которая при давлении 0.3 МПа равна 134oС. Вследствие этого, а также благодаря развитой поверхности контакта фаз между ними происходит интенсивный тепло- и массообмен и система приходит к равновесию, так что на выходе из теплообменника пар и конденсат приобретают указанные выше параметры, причем за счет испарения части конденсата количество отводимого пара увеличивается, а количество конденсата, соответственно, уменьшается. Пар из количества конденсата, соответственно, уменьшается. Пар из теплообменника по трубопроводу 18 направляется на выпарную станцию, а конденсат - в заводскую ТЭЦ для питания парогенераторов. Промывная вода, содержащая частицы жома, отводится из циклона 10 через гидрозатвор в жомовый пресс. При этом давление в циклоне, обеспечивающее нормальную работу гидрозатвора, регулируется с помощью заслонки 24. Сухой жом выгружается из нижнего чана испарителя устройством 4.

Производительность установки зависит от начальной и конечной влажности жома. Эти же параметры определяют и необходимую продолжительность пребывания жома в испарителе. Поскольку объем жома, находящегося в испарителе, постоянен (он зависит от настройки перепускных клапанов), основным оперативным способом управления процессом с целью обеспечения требуемой конечной влажности жома является регулирование величины подачи в испаритель влажного жома и греющего пара.

Десятичные испарители производительностью 200 т/сут сухого шрота выпускает Болоховский завод пищевого машиностроения. Цена испарителя эквивалентна 162700 долларам США. Поскольку начальная влажность жома намного выше, чем шрота, и удельная теплота испарения у воды больше, чем у бензина, производительность испарителя по жому должна быть ниже, чем по шроту. Согласно приближенным расчетам производительность сушильной установки с таким испарителем равна 1 т/ч или 24 т/сут сухого жома. По имеющимся данным российские предприятия экспортируют сухой жом в страны Западной Европы по цене 100 долларов за тонну. Следовательно, выручка от продажи жома, производимого одной установкой за сезон работы продолжительностью 100 сут, составит 240000 долларов. Отсюда следует, что затраты на приобретение основного оборудования и монтаж предлагаемой установки окупятся за 1 сезон.

Источники информации

1. Гришин М. А. , Анатазевич В. И. , Семенов Ю. Г. Установки для сушки пищевых продуктов. - М. : Агропромиздат, 1989, с. 92, 93.

2. Копейковский В. М. и др. Технология производства растительных масел. - М. : Легкая и пищевая промышленность, 1982, с. 324-325, 335-336.

3. Колесников В. А. , Нечаев Ю. Г. Теплосиловое хозяйство сахарных заводов. - М. : Пищевая промышленность, 1980, с. 296.

4. Вукалович М. П. , Ривкин С. Л. , Александров А. А. Таблицы теплофизических свойств воды и водяного пара. - М. : Из-во стандартов, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178866C1 |

| СПОСОБ СУШКИ СВЕКЛОВИЧНОГО ЖОМА | 2001 |

|

RU2192136C1 |

| СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ СЫРЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232954C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ АППАРАТОВ МИКРОБИОЛОГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2175559C1 |

| Теплорекуперационный агрегат | 1990 |

|

SU1725037A1 |

| ЭКСТРАКЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2176150C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Сушильная установка | 2023 |

|

RU2808072C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

Изобретение предназначено для использования на сахарных заводах. Установка содержит чанный испаритель 1, снабженный греющими рубашками, трубопроводами подачи глухого и острого пара, конденсатопроводом 9, устройствами 3,4 загрузки и выгрузки жома, перемешивающим устройством 2 и аспирационной трубой 5, а также мокрый циклон 10, снабженный трубопроводами 11, 19, 12 подвода и отвода вторичного пара и промывной воды. Установка отличается тем, что снабжена турбокомпрессорным агрегатом, смесительным теплообменником 15, трубопроводами подвода пара высокого давления и отвода пара низкого давления, причем турбина 13 подключена приемным патрубком к трубопроводу 17 пара высокого давления, а выпускным - к трубопроводу 6 подачи глухого пара в рубашку испарителя 1, компрессор 14 подключен всасывающим патрубком к трубопроводу 19 отвода вторичного пара из циклона 10, а нагнетательным - к трубопроводу 7 подачи острого пара в испаритель 1, теплообменник 15 снабжен конденсатоотводчиком 16 и подключен к нагнетательному патрубку компрессора 14, конденсатопроводу и трубопроводу 18 пара низкого давления, при этом трубопровод 12 подвода промывной воды в циклон 10 подключен к конденсатопроводу 9. Установка позволит сократить энергозатраты на сушку жома, снизить его потери и повысить качество. 1 ил.

Установка для сушки жома, содержащая чанный испаритель, снабженный греющими рубашками, трубопроводами подачи глухого и острого пара, конденсатопроводом, устройствами загрузки и выгрузки высушиваемого материала, перемешивающим устройством и аспирационной трубой, а также мокрый циклон, снабженный трубопроводами подвода и отвода вторичного пара и промывной воды, отличающаяся тем, что она снабжена турбокомпрессорным агрегатом, смесительным теплообменником и трубопроводами подвода пара высокого давления и отвода пара низкого давления, причем турбина подключена приемным патрубком к трубопроводу пара высокого давления, а выпускным - к трубопроводу подачи глухого пара в рубашку испарителя, компрессор подключен всасывающим патрубком к трубопроводу отвода вторичного пара из циклона, а нагнетательным - трубопроводу подачи острого пара в испаритель, теплообменник снабжен конденсатоотводчиком и подключен к нагнетательному патрубку компрессора, конденсатопроводу и трубопроводу отвода пара низкого давления, при этом трубопровод подвода промывной воды в циклон подключен к конденсатопроводу.

| КОПЕЙКОВСКИЙ В.М | |||

| и др | |||

| Технология производства растительных масел | |||

| - М.: Легкая и пищевая промышленность, 1982, с.324-325, 335-336 | |||

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU406089A1 |

| Способ тепловой обработки зерна | 1983 |

|

SU1101640A1 |

| Сушильная установка | 1980 |

|

SU1238738A3 |

| 4 @ -Третбутилциклогексано-12-краун-4 в качестве селективного ионофора катионов натрия в электрохимических жидких мембранах | 1988 |

|

SU1558913A1 |

Авторы

Даты

2002-01-27—Публикация

2001-04-10—Подача