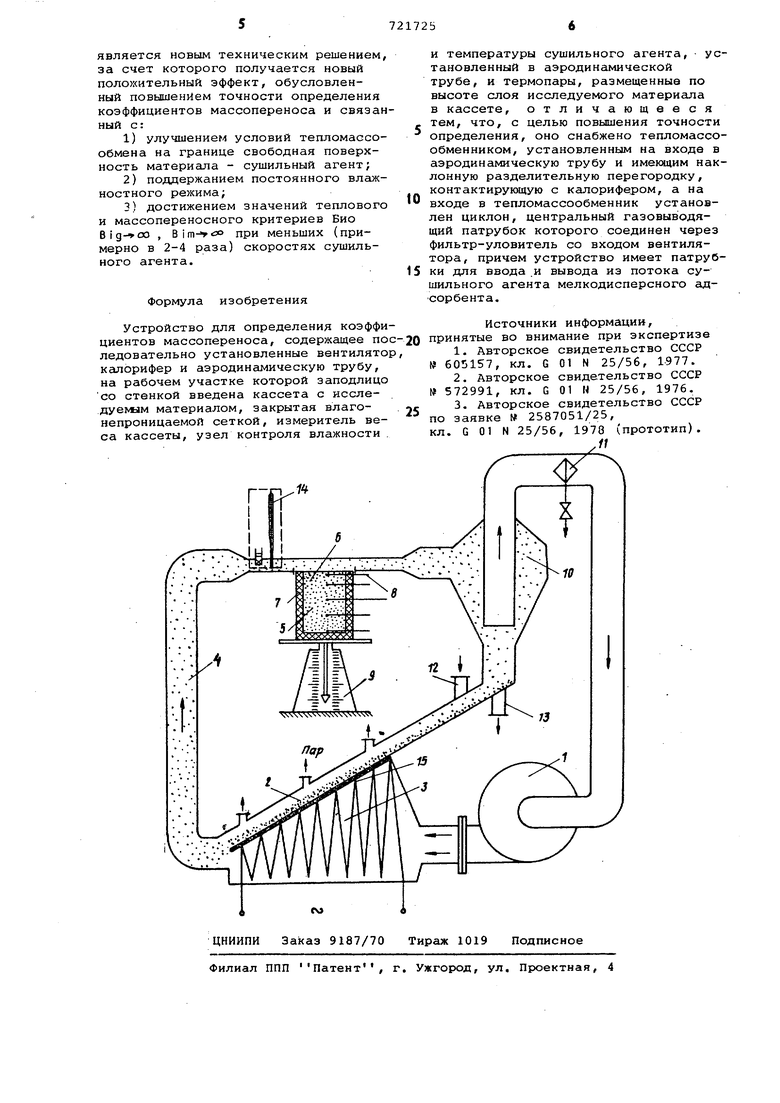

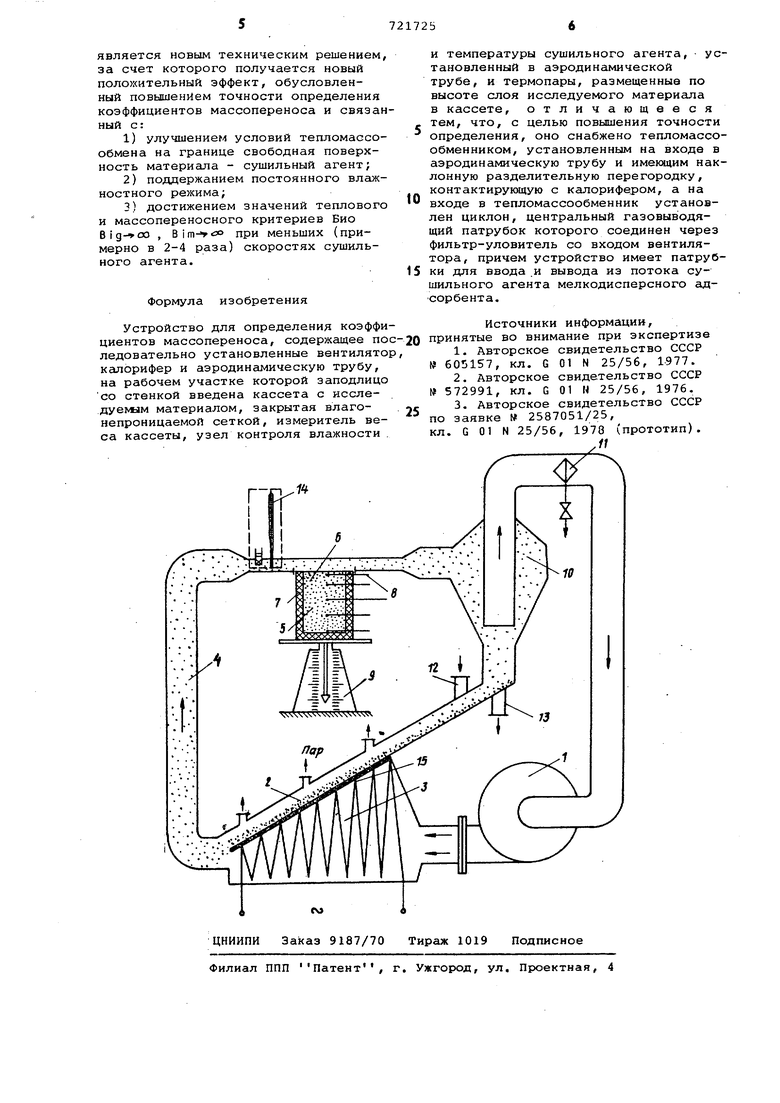

интегральных значений температуры и влагосодержания. В прототипе-следует отметить основные недостатки: 1.Низкие значения теплофизИческих характеристик теплоносителя (воз дух) требуют для обеспечения условия U i g- со J В i высоких скоростей циркуляции, например для кварцевого песка со средним размером частиц 0,23 мм и начальной влажностью 20%- порядка 40-45 м/с. 2.Повышение относительной влажности воздуха в замкнутой системе пр водит к уменьшению массопереносного критерия Био в конце опыта (за счет накопления испаренной влаги в системе) . Целью предлагаемого изобретения является повышение точности определе ния коэффициентов массопереноса. Эта цель достигается тем, что устройство снабжено тепломассообмен ником, установленным на вход в аэро динамическую трубу и имеющим наклон ную разделительную перегородку, кон тактирующую с калорифером, а на входе в тепломассообменник установл циклон центральный газовыводящий патрубок которого, соединен через фильтр-уловитель со входом вентилят ра, причем устройство имеет патрубки для ввода и вывода из потока сушильного агента мелкодисперсного ад сорбента. Интенсификация теплообмена и, сл довательно, теплового критерия Био В i g твердыми частицами адсорбента осуществляется за счет увеличения кажущегося коэффициента теплопровод ности пристенного слоя, уменьшения среднего температурного напора или увеличения градиента температур, во никающего в результате уменьшения толщины пограничного слоя и попереч ного теплопереноса частицами. При введении в поток сушильного агента частиц адсорбента теплообмен ин тенсифицируется в 2-5 раз. Введение в воздушный поток твердых частиц адсорбента объемной концентрацией 0,01-0,0.3 позволяет получать значени В i g- со , В i m- ео при меньших ( прибл зительно в 2-4 раза) скоростях. В процессе сушки в замкнутом объ ме тепловентиляционной системы происходит накопление паров влаги, уху шающее условия массообмена материала с потоком. В этой свяэи возникае проблема отвода паров, которая може быть решена при использовании в качестве дисперсной фазы газового потока адсорбента паров, например, ак тивированного угля. Размер частиц, расходная концентрация и время конт та адсорбента с влажным воздухом вы бираются такими, чтобы обеспечить п ную адсорбцию водяных паров. Испари шаяся влага связывается в потоке ча ицами адсорбента и при этом значение относительной влажности теплоносителя остается постоянным. Сущность изобретения поясняется чертежом, на котором представлена принципиальная схема устройства. Устройство содержит вентилятор 1, тепломассообменник 2, совмещенный с калорифером 3, аэродинамическую трубу 4 , на рабочем участке которой в отверстие заподлицо со стенкой введена кассета 5 с исследуемым материа- лом, закрытая влагопроницаемой сеткой 6. Кассета снабжена тепловлагоизоляцией 7, термопарами 8 и размещена на взвешивающем устройстве 9. Установка содержит циклон 10, фильтруловитель материала (адсорбента) 11, загрузочный 12 и разгрузочный 13 патрубки дзLя ввода и вывода адсорбента, узел контроля влажности и температуры сушильного агента 14. Тепломассообменник снабжен обогреваемой разделительной перегородкой 15, Исследуемый влажный материал помещается в кассету 5, установленную снаружи, заподлицо со стенкой рабочего участка аэродинамической трубы 4. В результате контакта открытой поверхности материала с сушильным агентом - потоком газовзвеси объемной концентрацией 0,01-0,03 происходит испарение влаги. Водяные пары адсорбируются взвешенными в потоке частицами активированного угля. Насыщенный влагой адсорбент отделяется в циклоне 10 от воздушного потока и направляется в тепломассообменник 2, где происходит его регенерация путем прокалки при движении в виде плотного слоя вдоль обогреваемой разделительной перегородки 15. Для обеспечения стабильного без зависания движения слоя адсорбента разделительная перегородка 15 наклонена под углом 30-40° к горизонту, а ее длина выбирается из условий обеспечения времени контакта, необходимого для регенерации адсорбента. Регенерированный адсорбент на выходе из тепломассообменника смешивается с потоком нагретого в калорифере 3 воздуха и движется к рабочему участку аэродинамической трубы. При этом происходит выравнивание температур в потоке газовзвеси; загрузка адсорбента осуществляется через загрузочный 12, выгрузка через разгрузочный 13 патрубки, а фильтруловитель 11 предотвращает попадание частиц в вентилятор и калорифер. Использование в качестве сушильного агента воздушного потока с твердыми частицами мелкодисперсного адсорг бента концентрацией 0,01-0,03, например, активированного угля, и тепломассообменника для его регенерации, а также циклона и фильтра-уловителя

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445560C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Способ определения коэффициентов тепло-и массопереноса дисперсных материалов при сушке и устройство для его осуществления | 1982 |

|

SU1120230A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Установка для контактной сушки ленточных волокнистых материалов | 1980 |

|

SU881487A1 |

| Установка для тепло- массообменной обработки многокомпонентных продуктов | 2016 |

|

RU2613232C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ АДСОРБЕНТА | 2011 |

|

RU2459165C1 |

Авторы

Даты

1980-03-15—Публикация

1978-10-10—Подача