легкоплавкого металла (олова, цинка) прутковой заготовки из цветного металла или сплава с использованием нагревания трением по грубо обработанной и очищенной поверхности цилиндрического отверстия с последовательным перемещением зоны нагревания вдоль оси отверстия, с последующим уплотнением нанесенного слоя в холодном состоянии методом пластической деформации (дорнованием, раскатыванием, выглаживанием) и кратковременным нагреванием детали до температуры плавления слоя легкоплавкого металла (олова, цинка).

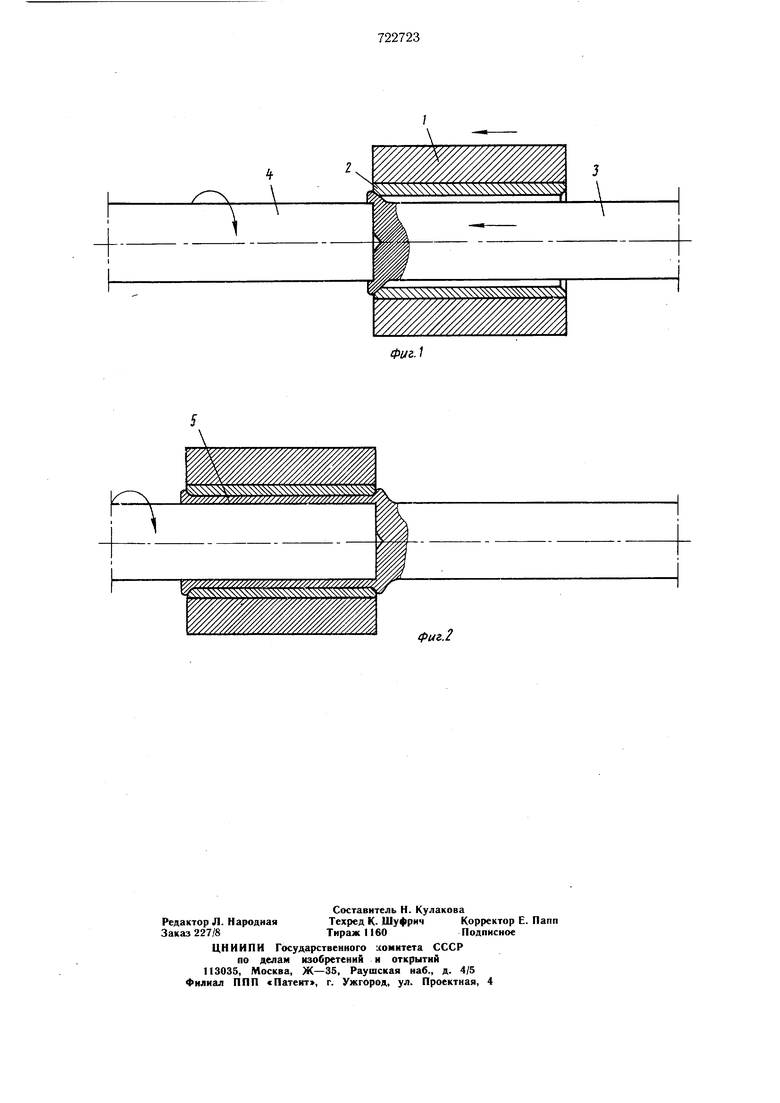

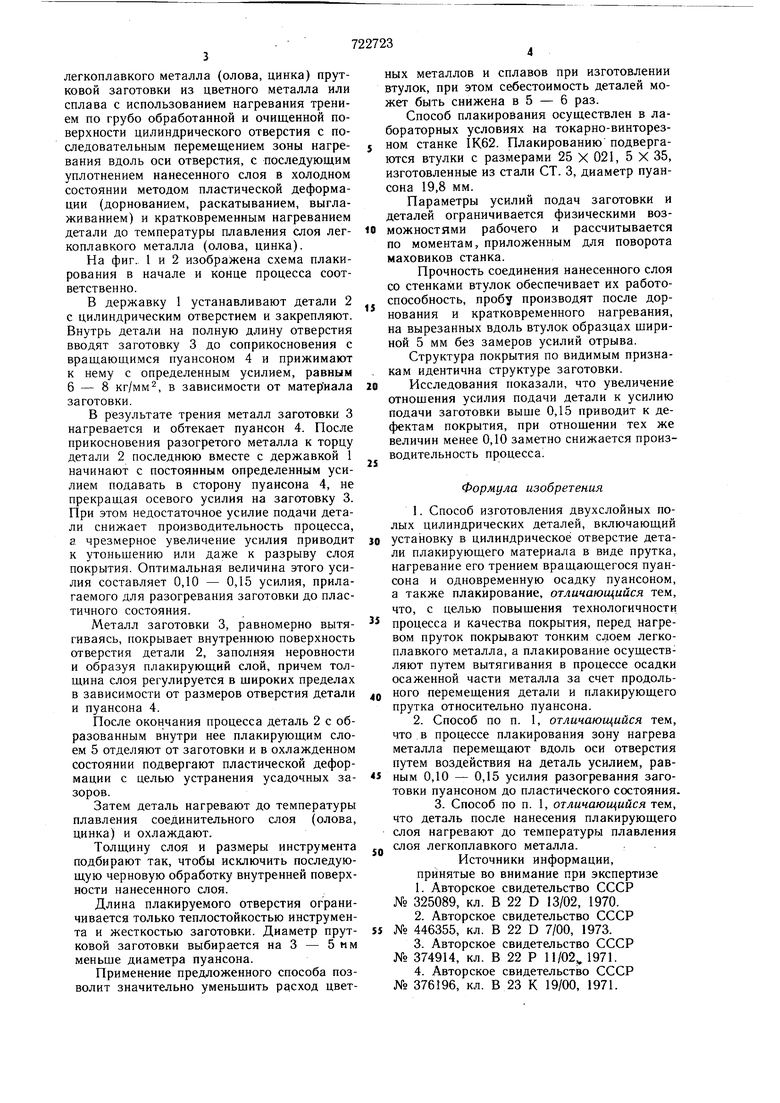

На фиг. I и 2 изображена схема плакирования в начале и конце процесса соответственно.

В державку 1 устанавливают детали 2 с цилиндрическим отверстием и закрепляют. Внутрь детали на полную длину отверстия вводят заготовку 3 до соприкосновения с вращающимся пуансоном 4 и прижимают к нему с определенным усилием, равным 6 - 8 кг/мм 2, в зависимости от материала заготовки.

Б результате трения металл заготовки 3 нагревается и обтекает пуансон 4. После прикосновения разогретого металла к торцу детали 2 последнюю вместе с державкой 1 начинают с постоянным определенным усилием подавать в сторону пуансона 4, не прекращая осевого усилия на заготовку 3. При этом недостаточное усилие подачи детали снижает производительность процесса, а чрезмерное увеличение усилия приводит к утоньшению или даже к разрыву слоя покрытия. Оптимальная величина этого усилия составляет 0,10 - 0,15 усилия, прилагаемого для разогревания заготовки до пластичного состояния.

Металл заготовки 3, равномерно вытягиваясь, покрывает внутреннюю поверхность отверстия детали 2, заполняя неровности и образуя плакирующий слой, причем толщина слоя регулируется в широких пределах в зависимости от размеров отверстия детали и пуансона 4.

После окончания процесса деталь 2 с образованным внутри нее плакирующим слоем 5 отделяют от заготовки и в охлажденном состоянии подвергают пластической деформации с целью устранения усадочных зазоров.

Затем деталь нагревают до температуры плавления соединительного слоя (олова, цинка) и охлаждают.

Толщину слоя и размеры инструмента подбирают так, чтобы исключить последующую черновую обработку внутренней поверхности нанесенного слоя.

Длина плакируемого отверстия ограничивается только теплостойкостью инструмента и жесткостью заготовки. Диаметр прутковой заготовки выбирается на 3 - 5мм меньше диаметра пуансона.

Применение предложенного способа позволит значительно уменьшить расход цветных металлов и сплавов при изготовлении втулок, при этом себестоимость деталей может быть снижена в 5 - 6 раз.

Способ плакирования осуществлен в лабораторных условиях на токарно-винторезном станке IK62. Плакированию подвергаются втулки с размерами 25 X 021, 5 X 35, изготовленные из стали СТ. 3, диаметр пуансона 19,8 мм.

Параметры усилий подач заготовки и

деталей ограничивается физическими возможностями рабочего и рассчитывается

по моментам, приложенным для поворота

маховиков станка.

Прочность соединения нанесенного слоя со стенками втулок обеспечивает их работоспособность, пробу производят после дорнования и кратковременного нагревания, на вырезанных вдоль втулок образцах шириной 5 мм без замеров усилий отрыва.

Структура покрытия по видимым призна. кам идентична структуре заготовки. 0 Исследования показали, что увеличение отношения усилия подачи детали к усилию подачи заготовки выше 0,15 приводит к дефектам покрытия, при отношении тех же величин менее 0,10 заметно снижается производительность процесса.

Формула изобретения

1.Способ изготовления двухслойных полых цилиндрических деталей, включающий

установку в цилиндрическое отверстие детали плакирующего материала в виде прутка, нагревание его трением вращающегося пуансона и одновременную осадку пуансоном, а также плакирование, отличающийся тем, что, с целью повыщения технологичности процесса и качества покрытия, перед нагревом пруток покрывают тонким слоем легкоплавкого металла, а плакирование осуществляют путем вытягивания в процессе осадки осаженной части металла за счет продольного перемещения детали и плакирующего прутка относительно пуансона.

2.Способ по п. 1, отличающийся тем, что в процессе плакирования зону нагрева металла перемещают вдоль оси отверстия путем воздействия на деталь усилием, равным 0,10 - 0,15 усилия разогревания заготовки пуансоном до пластического состояния. 3. Способ по п. 1, отличающийся тем, что деталь после нанесения плакирующего слоя нагревают до температуры плавления слоя легкоплавкого металла.,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 325089, кл. В 22 D 13/02, 1970.

2.Авторское свидетельство СССР № 446355, кл. В 22 D 7/00, 1973.

3.Авторское свидетельство СССР № 374914, кл. В 22 Р 11/02„ 1971.

4.Авторское свидетельство СССР № 376196, кл. В 23 К 19/00, 1971.

т

« s sNsg; c s c

к

Й

//////////Zfy/i

у///////л//////////////////////л

Y//// ///My7////yy///7/7/Z//y/y/7///

фиг. 2

Авторы

Даты

1980-03-25—Публикация

1977-03-09—Подача