Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к плакированному стальному листу, используемому для горячего прессования, который имеет алюминиевое (Al) плакирующее покрытие, выполненное главным образом из Al, и к способу изготовления Al-плакированного стального листа, применяемого для горячего прессования.

Уровень техники

[0002] В недавние годы для защиты окружающей среды и предотвращения глобального потепления возросла потребность в снижении расходования ископаемых топлив, которая оказала влияние на разнообразные отрасли промышленного производства. Например, нет исключений даже для автомобилей, которые представляют собой незаменимую часть транспортных средств для повседневной жизни и деятельности. Существует потребность в улучшении экономии топлива, например, путем снижения веса кузова транспортного средства. Однако в автомобилях простое сокращение веса кузова непозволительно по соображениям технических характеристики изделия. Необходимо обеспечивать надлежащую безопасность.

[0003] Многие детали конструкции автомобиля сформированы из материала на основе железа (в частности, стального листа). Для сокращения веса кузова важным является снижение веса стального листа. Вместо простого снижения веса стального листа, которое непозволительно, как было упомянуто выше, снижение веса должно сопровождаться обеспечением механической прочности стального листа. Подобная потребность возникает не только в промышленной отрасли автомобилестроения, но также в разнообразных других отраслях промышленного производства. Конструкторские работы в плане исследования и разработки были направлены на стальной лист, который может иметь, благодаря повышенной механической прочности, такую же или более высокую механическую прочность по сравнению с традиционным листом, даже когда лист сделан более тонким.

[0004] Как правило, материал, имеющий высокую механическую прочность, склонен к снижению способности сохранять форму после обработки формовкой, такой как гибка. Это создает трудности при формовке такого материала в изделия с усложненным профилем. Одним из подходов к разрешению проблемы с формуемостью является такой, который называется «способом горячего прессования (также называемый горячей штамповкой, горячим формованием, или закалкой в штампе)». В способе горячего прессования формуемый материал временно нагревают до высокой температуры, и стальной лист, размягченный в результате нагрева, формуют прессованием, и затем стальной лист охлаждают. С использованием способа горячего прессования, материал однократно размягчается при нагревании до высокой температуры, так что материал легко обрабатывается прессованием. Кроме того, механическая прочность материала становится более высокой благодаря эффекту закалки во время охлаждения после формовки. Соответственно этому, способом горячего прессования может быть получено изделие, имеющее как благоприятную способность фиксировать форму, так и высокую механическую прочность.

[0005] Однако, когда способ горячего прессования применяют для стального листа, поверхность стального листа окисляется с образованием окалины (соединений) вследствие нагревания стального листа до высокой температуры 800°С или выше. Соответственно этому, после горячего прессования необходима обработка для удаления этой окалины (процесс очистки от окалины), которая снижает производительность. Для деталей и тому подобных, которые требуют коррозионной стойкости, необходимо проводить антикоррозионную обработку и обработку с нанесением металлического покрытия на поверхности деталей после проведения обработки. Также необходимы обработка для очистки поверхности и поверхностная обработка, которые еще больше снижают производительность.

[0006] В качестве одного примерного способа подавления такого снижения производительности, на стальной лист может быть нанесен покровный слой. Как правило, для покровного слоя на стальном листе используют разнообразные материалы, в том числе органические и неорганические материалы. В частности, для стальных листов в автомобилях и других изделиях широко применяются оцинкованные стальные листы, в которых проявляется эффект защитной коррозии цинка по отношению к стальному листу, поскольку оцинкованные стальные листы обеспечивают противокоррозионные свойства и пригодность для технологии производства стального листа. Однако это может вызывать серьезное ухудшение свойств поверхности, поскольку температуры нагрева, применяемые при горячем прессовании (от 700 до 1000°С) являются более высокими, чем температуры, при которых разлагаются органические материалы, или металл (например, цинк) расплавляется или закипает, так что во время нагрева при горячем прессовании поверхностное покрытие и плакирующий слой испаряется.

[0007] По этой причине для способа горячего прессования, который предусматривает нагревание до высоких температур, желательно применять стальной лист, имеющий металлическое покрытие на основе Al, который имеет более высокую температуру кипения, чем органический материал покрытия или металлическое покрытие на Zn-основе (то есть, плакированный алюминием (Al) стальной лист).

[0008] Металлическое покрытие на Al-основе может предотвращать образование окалины на поверхности стального листа, что обусловливает устранение такой технологической стадии, как удаления окалины, и улучшает производительность изготовления изделий. Металлическое покрытие на Al-основе также проявляет антикоррозионное действие и тем самым повышает коррозионную стойкость. Патентный Документ 1 ниже раскрывает способ, в котором горячее прессование выполняют на стальном листе, полученном нанесением на стальной лист, имеющий предварительно заданный компонентный состав, покрытия из металла на Al-основе.

[0009] Однако в случае, где металлическое покрытие на Al-основе наносят, как в Патентном Документе 1, Al-покрытие расплавляется, и затем, в зависимости от условий предварительного нагрева перед горячим прессованием, образуется слой Al-Fe-сплава вследствие диффузии Fe из стального листа. Кроме того, слой Al-Fe-сплава растет, пока слой Al-Fe-сплава в некоторых случаях не достигает поверхности стального листа. Этот слой Al-Fe-сплава является настолько твердым, что возникает проблема того, что при контакте со штамповочной матрицей во время формовки в изделии образуются царапины.

[0010] Поверхность слоя Al-Fe-сплава не является гладкой и проявляет худшую смазывающую способность. В дополнение, поскольку слой Al-Fe-сплава является твердым и склонен растрескиваться, трещины распространяются в плакирующий слой, и происходит образование пыли, например, приводя к снижению формуемости. Кроме того, отслоившиеся материалы из слоя Al-Fe-сплава и материалы, возникшие в результате сильного истирания на поверхности слоя Al-Fe-сплава на стальном листе, налипают на штамповочную матрицу. Тогда Al-Fe-интерметаллическое соединение, образованное из слоя Al-Fe-сплава, налипает на штамповочную матрицу, что приводит к ухудшению качества изделий. Для предотвращения этого необходимо периодически удалять Al-Fe-интерметаллическое соединение, налипшее на штамповочную матрицу, что оказывается одной из причин снижения производительности изготовления изделий и возрастания производственных затрат.

[0011] Кроме того, слой Al-Fe-сплава является менее реакционноспособным при фосфатной обработке. Поэтому химическое конверсионное покрытие (фосфатное покрытие), которое представляет собой обработку перед нанесением электролитического покрытия, не может быть сформировано на поверхности слоя Al-Fe-сплава. Даже когда химическое конверсионное покрытие не создано, коррозионная стойкость после нанесения красочного покрытия была бы благоприятной, если бы была хорошей адгезия к краске, и количество осажденного Al было достаточно большим. Однако увеличение количества осаждаемого Al приводит к усилению налипания Al-Fe-интерметаллического соединения на штамповочную матрицу.

[0012] Налипание Al-Fe-интерметаллического соединения включает ситуацию, где отслоившиеся материалы из слоя Al-Fe-сплава налипают на штамповочную матрицу, и ситуацию, где на штамповочную матрицу налипают материалы, образованные сильным истиранием на поверхности слоя Al-Fe-сплава. При проведении горячего прессования на стальном листе, имеющем поверхностное покрытие, усиление смазывающей способности оказывается благоприятным в случае, где на штамповочную матрицу налипают материалы, отделившиеся в результате сильного истирания на поверхности слоя Al-Fe-сплава, но это повышение смазывающей способности оказывается неэффективным для улучшения ситуации, где на штамповочную матрицу налипают отслоившиеся из слоя Al-Fe-сплава материалы. Для уменьшения отложений отслоившихся материалов из слоя Al-Fe-сплава на штамповочной матрице наиболее действенной мерой является сокращение количества осажденного Al на Al-плакирующий слой. Однако сокращение количества осажденного Al ухудшает коррозионную стойкость.

[0013] Поэтому приведенный ниже Патентный Документ 2 представляет стальной лист с целью предотвращения образования царапин в изделии во время обработки. В стальном листе, раскрытом в Патентном Документе 2, металлическое покрытие на Al-основе формируют на поверхности стального листа, имеющего предварительно заданный компонентный состав, и на поверхности металлического покрытия на Al-основе формируют покрытие, выполненное из неорганического соединения, содержащего по меньшей мере один элемент из Si, Zr, Ti и Р, органического соединения, или его комплексного соединения. Для стального листа со сформированным на нем поверхностным покрытием, как раскрыто в Патентном Документе 2, поверхностное покрытие не отслаивается во время прессования после нагрева, так что поверхностное покрытие может предотвращать образование царапин во время прессования.

[0014] Указанный ниже Патентный Документ 3 представляет способ, в котором на поверхности Al-плакированного стального листа формируют вюрцитное соединение, в частности оксид цинка. Раскрытый в Патентном Документе 3 способ представляет собой способ, который улучшает смазывающую способность в горячем состоянии и пригодность к химической конверсионной обработке, и добавляет связующий компонент в поверхностное покрытие, чтобы обеспечить адгезию поверхностного покрытия перед горячим прессованием.

Список цитированной литературы

Патентная литература

[0015] Патентный Документ 1: JP 2000-38640А

Патентный Документ 2: JP 2004-211151А

Патентный Документ 3: WO 2009/131233

Сущность изобретения

Техническая задача

[0016] К сожалению, раскрытое в Патентном Документе 2 поверхностное покрытие не может обеспечить достаточную смазывающую способность во время прессования, и существует потребность в улучшении, например, смазочного материала. В дополнение, в отношении представленного в Патентном Документе 3 способа, сам по себе оксид цинка не имеет достаточной электрической проводимости, что обусловливает ухудшение пригодности к точечной сварке.

[0017] Настоящее изобретение было выполнено с учетом таких обстоятельств, и его целью является создание Al-плакированного стального листа, применяемого для горячего прессования, и способа изготовления Al-плакированного стального листа, используемого для горячего прессования, которые обеспечивают превосходную смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия, и пригодность к точечной сварке.

Решение задачи

[0018] На основе результатов обстоятельных исследований для разрешения вышеупомянутых проблем, авторы настоящего изобретения нашли, что путем равномерного осаждения цинкового соединения, в частности оксида цинка, при весе покрытия материала покрытия в пределах определенного диапазона, на поверхность Al-плакированного стального листа можно значительно улучшить пригодность к точечной сварке, в то же время обеспечивая смазывающую способность в горячем состоянии и коррозионную стойкость после нанесения красочного покрытия.

Сущность настоящего изобретения, основанного на этом обнаруженном факте, описывается следующим образом.

[0019] (1) Al-плакированный стальной лист, используемый для горячего прессования, включающий:

стальной лист;

плакирующий Al-слой, сформированный на одной поверхности или обеих поверхностях стального листа; и

поверхностный покровный слой, сформированный на плакирующем Al-слое,

причем поверхностный покровный слой содержит соединение цинка, и соединение цинка осаждают на Al-плакированный стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2 составляет 1,5 г/м2 или менее.

(2) Al-плакированный стальной лист, используемый для горячего прессования, согласно пункту (1),

в котором соединение цинка в поверхностном покровном слое представляет собой оксид цинка.

(3) Al-плакированный стальной лист, используемый для горячего прессования, согласно пунктам (1) или (2),

в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования Al-плакированного стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

(4) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, включающий стадии, в которых:

наносят покровную жидкость, содержащую соединение цинка и имеющую краевой угол смачивания, равный или больший чем 20° и равный или меньший чем 50°, относительно Al-плакированного стального листа, на Al-плакированный стальной лист, включающий стальной лист и плакирующий Al-слой, сформированный на одной поверхности или обеих поверхностях стального листа; и

высушивают Al-плакированный стальной лист, на который была нанесена покровная жидкость, при максимальной температуре металла, равной или более высокой чем 60°С и равной или более низкой чем 200°С, с образованием поверхностного покровного слоя, содержащего соединение цинка на плакирующем Al-слое.

(5) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно пункту (4),

в котором поверхностное натяжение покровной жидкости при температуре 25°С является равным или бóльшим чем 20 мН/м и равным или меньшим чем 60 мН/м.

(6) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно пунктам (4) или (5),

в котором вязкость покровной жидкости при температуре 25°С является равной или большей чем 2 мПа·сек и равной или меньшей чем 20 мПа·сек.

(7) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно любому из пунктов (4)-(6),

в котором покровную жидкость наносят на плакирующий Al-слой накатыванием с использованием устройства для нанесения покрытия валиком.

(8) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно любому из пунктов (4)-(7),

в котором соединение цинка представляет собой оксид цинка.

(9) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно любому из пунктов (4)-(8),

в котором в изготовленном поверхностном покровном слое соединение цинка осаждается на Al-плакированный стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенное как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2 составляет 1,5 г/м2 или менее.

(10) Способ изготовления Al-плакированного стального листа, используемого для горячего прессования, согласно любому из пунктов (4)-(9),

в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования Al-плакированного стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

Преимущественные результаты изобретения

[0020] Согласно настоящему изобретению, может быть получен плакированный стальной лист, используемый для горячего прессования, который имеет превосходную смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия и пригодность к точечной сварке, и может быть улучшена производительность в процессе горячего прессования.

Краткое описание чертежей

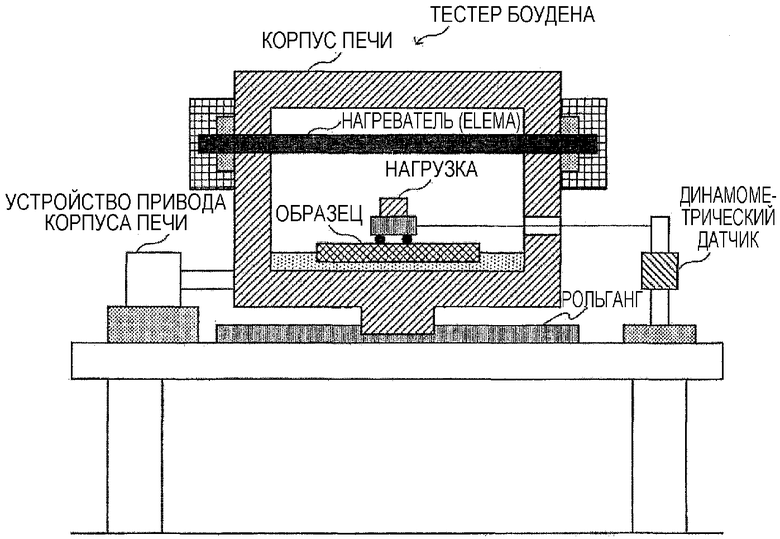

[0021] [ФИГ. 1] ФИГ. 1 представляет схематическую диаграмму, иллюстрирующую тестер Боудена.

Описание вариантов осуществления изобретения

[0022] Далее будут подробно описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

В нижеследующем описании «%» означает «мас.%», если не оговорено иное.

[0023] (Плакированный стальной лист, используемый для горячего прессования)

Сначала приводится описание плакированного стального листа, используемого для горячего прессования согласно одному варианту осуществления настоящего изобретения. Используемый для горячего прессования плакированный стальной лист согласно настоящему варианту исполнения имеет плакирующий Al-слой, сформированный на одной поверхности или обеих поверхностях стального листа, и на поверхности плакирующего Al-слоя дополнительно сформирован поверхностный покровный слой, содержащий соединение цинка.

[0024] <Стальной лист до плакирования>

В качестве стального листа до плакирования желательно используют стальной лист, имеющий высокую механическую прочность (которая имеет отношение к характеристикам, связанным с механической деформацией и разрушением, включающим, например, предел прочности при растяжении, предел текучести, относительное удлинение, относительное сужение в плоскости разрыва, твердость, ударную вязкость, усталостную прочность, сопротивление ползучести, и т.д.). Нижеизложенное представляет один пример стального листа перед плакированием, который используют в качестве стального листа для применения в горячем прессовании согласно настоящему варианту исполнения.

[0025] Сначала будет описан компонентный состав.

[0026] Компонентный состав стального листа до плакирования предпочтительно содержит, в мас.%, С: от 0,1 до 0,4%, Si: от 0,01 до 0,6%, и Mn: от 0,5 до 3%. Кроме того, компонентный состав стального листа до плакирования может содержать по меньшей мере один элемент из Cr: от 0,05 до 3,0%, V: от 0,01 до 1,0%, Mo: от 0,01 до 0,3%, Ti: от 0,01 до 0,1%, и В: от 0,0001 до 0,1%. Остальное количество в компонентном составе стального листа до плакирования включает Fe и примеси.

[0027] [С: от 0,1 до 0,4%]

Углерод (С) содержится для обеспечения желательной механической прочности стального листа. Содержание С менее 0,1% не обеспечивает достаточной механической прочности. Напротив, содержание С, превышающее 0,4%, делает стальной лист твердым, но с большей вероятностью обусловливает растрескивание расплава. Соответственно этому, содержание С предпочтительно составляет от 0,1 до 0,4%.

[0028] [Si: от 0,01 до 0,6%]

Кремний (Si) представляет собой элемент, служащий для повышения механической прочности стального листа и содержащийся для обеспечения желательной механической прочности стального листа, подобно действию углерода (С). Если содержание Si составляет менее 0,01%, затруднительно обеспечить проявление эффекта повышения прочности и достаточное улучшение механической прочности. Кроме того, Si представляет собой элемент, который легко окисляется, и поэтому содержание Si, превышающее 0,6%, снижает смачиваемость во время нанесения Al-покрытия погружением в горячую ванну, что может приводить к появлению непокрытых участков. Соответственно этому, содержание Si предпочтительно составляет от 0,01 до 0,6%.

[0029] [Mn: от 0,5 до 3%]

Марганец (Mn) представляет собой элемент для повышения механической прочности стального листа, и также элемент для улучшения прокаливаемости. Кроме того, Mn эффективно действует для предотвращения теплового охрупчивания, обусловленного серой (S), которая представляет собой примесь. Содержание Mn менее 0,5% не обеспечивает проявления таких эффектов. Напротив, содержание Mn, превышающее 3%, может снижать прочность вследствие того, что становится слишком значительной остаточная γ-фаза. Соответственно этому, содержание Mn предпочтительно составляет от 0,5 до 3%.

[0030] [Cr: от 0,05 до 3,0%]

[V: от 0,01 до 1,0%]

[Mo: от 0,01 до 0,3%]

Хром (Cr), ванадий (V) и молибден (Mo) представляют собой элементы для улучшения механических характеристик стального листа, и также элементы, чтобы подавлять образование перлита во время охлаждения от температуры отжига. Содержание Cr менее 0,05%, содержание V менее 0,01%, или содержание Mo менее 0,01% не обеспечивают проявления этих эффектов. Напротив, содержание Cr, превышающее 3,0%, содержание V, превышающее 1,0%, или содержание Mo, превышающее 0,3%, делают чрезмерной долю площади твердой фазы, и вызывает ухудшение формуемости. Соответственно этому, содержание Cr предпочтительно составляет от 0,05 до 3,0%, содержание V предпочтительно составляет от 0,01 до 1,0%, и содержание Mo предпочтительно составляет от 0,01 до 0,3%.

[0031] [Ti: от 0,01 до 0,1%]

Титан (Ti) представляет собой элемент для повышения механической прочности стального листа, и также элемент для улучшения термостойкости плакирующего Al-слоя. Содержание Ti менее 0,01% не может обеспечить эффект повышения механической прочности или эффект улучшения устойчивости к окислению. Напротив, Ti может делать сталь более мягкой вследствие образования карбидов и нитридов, если содержится в чрезмерном количестве. В частности, если содержание Ti превышает 0,1%, желательная механическая прочность не может быть получена. Соответственно этому, содержание Ti предпочтительно составляет от 0,01 до 0,1%.

[0032] [В: от 0,0001 до 0,1%]

Бор (В) представляет собой элемент для повышения прочности в результате содействия закалке. Содержание В менее 0,0001% не обеспечивает проявления такого эффекта улучшения прочности. Напротив, содержание В, превышающее 0,1%, может снижать усталостную прочность вследствие образования включений в стальном листе и проявления охрупчивания. Соответственно этому, содержание В предпочтительно составляет от 0,0001 до 0,1%.

[0033] [Необязательно добавленный элемент]

Описанный выше компонентный состав стального листа перед плакированием представляет собой всего лишь один пример, и может быть применен еще один компонент состава. Например, компонентный состав стального листа перед плакированием может содержать, в качестве элемента для раскисления, Al: от 0,001 до 0,08%. В дополнение, компонентный состав стального листа перед плакированием может содержать примеси, которые неизбежно примешиваются в ходе производственного процесса, и т.д.

[0034] Стальной лист перед плакированием с таким компонентным составом закаливают после нагревания, например, способом горячего прессования, таким образом, что стальной лист может иметь предел прочности при растяжении приблизительно 1500 МПа или более, даже после плакирования. Хотя стальной лист имеет такой высокий предел прочности при растяжении, когда используется способ горячего прессования, он может быть без труда отформован в состоянии размягчения при нагреве. Кроме того, полученное изделие может иметь высокую механическую прочность, и стальной лист может иметь неизменную или повышенную механическую прочность, даже если его толщина уменьшена с целью снижения веса.

[0035] <Плакирующий Al-слой>

Плакирующий Al-слой формируют на одной поверхности или на обеих поверхностях стального листа перед плакированием. Например, вес покрытия этого плакирующего Al-слоя на единицу площади составляет от 20 г/м2 до 120 г/м2 в расчете на одну сторону. Плакирующий Al-слой формируют на одной поверхности или на обеих поверхностях стального листа, например, способом погружения в горячую ванну; но способ формирования плакирующего Al-слоя этим не ограничивается.

[0036] Компонентный состав плакирующего Al-слоя может представлять собой любой компонентный состав, содержащий по меньшей мере 50 мас.% Al, и включает компонентный состав, к которому добавлены иные элементы, нежели Al, для улучшения характеристик плакирующего слоя. Хотя иные элементы, нежели Al, не является конкретно ограниченными, в плакирующем Al-слое может благоприятно содержаться Si из следующих соображений.

[0037] Когда в плакирующем Al-слое содержится Si, на поверхности раздела между плакирующим покрытием и базовым железом образуется слой Al-Fe-Si-сплава, подавляющий образование хрупкого слоя Al-Fe-сплава во время нанесения покрытия погружением в горячую ванну. Содержание Si менее 3% делает слой Al-Fe-сплава растущим в толщину на стадии нанесения Al-плакирующего покрытия, тем самым стимулируя развитие трещин в плакирующем слое во время обработки, которое может оказывать вредное влияние на коррозионную стойкость. С другой стороны, содержание Si, превышающее 15%, увеличивает объемную долю слоя, содержащего Si, и может вызывать снижение обрабатываемости и коррозионной стойкости плакирующего слоя. Соответственно этому, содержание Si в плакирующем Al-слое предпочтительно составляет от 3% до 15%.

[0038] Плакирующий Al-слой предотвращает коррозию стального листа, используемого для горячего прессования согласно настоящему варианту исполнения. В дополнение, в случае, где стальной лист для горячего прессования согласно настоящему варианту исполнения подвергают обработке способом горячего прессования, то даже когда стальной лист нагревают до высокой температуры, поверхность не окисляется до образования окалины (соединений железа). Предотвращающий образование окалины плакирующий Al-слой позволяет исключить такие процессы, как удаление окалины, очистка поверхности и поверхностная обработка, и тем самым может повышать производительность изготовления изделий. Плакирующий Al-слой имеет более высокие температуру кипения и температуру плавления, нежели плакирующее покрытие, сформированное из органических материалов или другими материалами на металлической основе (например, материалом на Zn-основе). Это позволяет придавать форму стальному листу при высокой температуре в обработке формованием с использованием способа горячего прессования, поскольку покрытие не испаряется, что приводит к дополнительному улучшению формуемости во время горячего прессования, обеспечивая легкость формования.

[0039] Плакирующий Al-слой может легироваться железом (Fe), содержащимся в стальном листе, при нагреве во время нанесения покрытия погружением в горячую ванну и горячего прессования. Соответственно этому, плакирующий Al-слой не обязательно образуется как одиночный слой, имеющий постоянный компонентный состав, и может содержать частично легированный слой (слой сплавов) в нем.

[0040] <Поверхностный покровный слой>

Поверхностный покровный слой формируют на поверхности плакирующего Al-слоя. Поверхностный покровный слой содержит соединение цинка. Примеры соединения цинка включают разнообразные соединения, такие как оксид цинка, гидроксид цинка, сульфат цинка, нитрат цинка, фосфат цинка, ацетат цинка, цитрат цинка, оксалат цинка, олеат цинка и глюконат цинка; в особенности предпочтительно применение оксида цинка. Эти соединения цинка проявляют действие, состоящее в улучшении смазывающей способности во время горячего прессования, и в повышении реакционной способности в реакции с жидкостью для химической конверсионной обработки. Поверхностный покровный слой может содержать эти соединения цинка только одного типа, или может содержать соединения цинка многих типов.

[0041] Нижеописанное представляет один пример, в котором поверхностный покровный слой содержит оксид цинка. Следует отметить, что то же описание применимо к ситуации, где поверхностный покровный слой содержит любое из вышеуказанных соединений цинка, иных, нежели оксид цинка.

[0042] Поверхностный покровный слой, содержащий оксид цинка, может быть сформирован на плакирующем Al-слое, например, способом нанесения содержащих краску частиц оксида цинка и отверждением путем обжига и высушивания после нанесения. Примеры способа нанесения оксида цинка включают способ, в котором содержащий оксид цинка золь смешивают с предварительно заданным органическим связующим материалом, и наносят на поверхность плакирующего алюминиевого слоя, и способ нанесения порошкового покрытия. Предварительно заданным органическим связующим материалом может быть, например, полиуретановая смола, сложнополиэфирная смола, акриловая смола или силановый связующий агент. Эти органические связующие материалы являются водорастворимыми, чтобы растворяться в содержащем оксид цинка золе. Полученную таким образом покровную жидкость наносят на поверхность плакированного алюминием стального листа.

[0043] Размер частиц оксида цинка не является конкретно ограниченным, но, например, размер предпочтительно составляет приблизительно от 50 нм до 300 нм в диаметре. Зернистость оксида цинка включает два типа, размер зерен самого порошка и размер частиц в золе, когда порошок преобразуют в золь; в настоящем варианте исполнения описан размер зерен в золе. Как правило, в золе происходит последующее осаждение тонкого порошка, которое делает размер зерен в золе более крупным, чем размер зерен самого порошка. Когда размер зерен самого порошка составляет менее 50 нм, затрудняется компаундирование, и также легко происходит последующее оседание, приводя к укрупнению частиц. Поэтому практически затруднительно сделать размер зерен в золе менее 50 нм. Когда размер зерен в золе превышает 300 нм, частицы легко выпадают в осадок, что обусловливает неровность. Размер зерен в золе оксида цинка еще более предпочтительно составляет приблизительно от 50 нм до 150 нм. Следует отметить, что размер зерен в золе оксида цинка может быть измерен известным методом, таким как метод динамического рассеяния света, метод индуцированной решетки, или метод лазерной дифракции и рассеяния лазерного излучения.

[0044] Содержание связующего компонента, такого как полимерный компонент и/или силановый связующий агент, в поверхностном покрытии предпочтительно составляет приблизительно от 5 до 30%, как массовое отношение связующего компонента к оксиду цинка. Содержание связующего компонента менее 5% не обеспечивает достаточного проявления связующего действия, и скорее вызывает отделение красочного покрытия, и, кроме того, как будет описано позже, может значительно ухудшать смазывающую способность, поскольку после испарения органического растворителя не образуются полости. Для получения стабильного связующего действия более предпочтительным является содержание связующего компонента в виде массового отношения 10% или более. С другой стороны, если содержание связующего компонента превышает 30%, становится заметным возникновение запаха во время нагрева, что не является предпочтительным.

[0045] Также было обнаружено, что содержание связующего компонента в вышеуказанном диапазоне улучшает смазывающую способность поверхности во время горячего прессования. Вероятно, это обусловливается тем, что испарение органического растворителя из связующего материала на стадии нагрева вызывает образование полостей в покрытии из оксида цинка, приводя проявляющий смазывающее действие оксид цинка в точечный контакт с металлом штамповочной матрицы.

[0046] Вес покрытия из оксида цинка должен быть равным или бóльшим чем 0,3 г/м2 и равным или меньшим чем 1,5 г/м2, в расчете на количество металлического цинка на одной поверхности стального листа. Если вес покрытия оксида цинка в расчете на единицу площади составляет менее 0,3 г/м2 металлического цинка на одну поверхность стального листа, смазывающая способность в горячем состоянии и коррозионная стойкость после нанесения красочного покрытия являются недостаточными. Если вес покрытия из оксида цинка превышает 1,5 г/м2 металлического цинка на одну поверхность стального листа, становится чрезмерной толщина поверхностного покровного слоя, что ухудшает пригодность к точечной сварке. Соответственно этому, для поверхностного покровного слоя на одной стороне оксид цинка должен быть сформирован на поверхности алюминиевого плакирующего слоя с весом покрытия на единицу площади, равным или бóльшим, чем 0,3 г/м2, и равным или меньшим, чем 1,5 г/м2, как количество металлического цинка. В частности, вес покрытия из оксида цинка предпочтительно составляет приблизительно от 0,6 г/м2 до 1,0 г/м2 как количество металлического цинка; в таком диапазоне может быть обеспечена смазывающая способность во время горячего прессования, и является благоприятной пригодность к сварке.

[0047] Здесь вес покрытия из соединения цинка может быть измерен как количество металлического цинка известным методом, таким как рентгеновская флуоресцентная спектроскопия. Например, используют образец, количество осажденного соединения цинка на котором уже известно, заблаговременно строят калибровочную кривую, показывающую соотношение между интенсивностью рентгеновской флуоресценции и удельным весом покрытия, и вес покрытия металлического цинка определяют по результатам измерения интенсивности рентгеновской флуоресценции с использованием калибровочной кривой.

[0048] Кроме того, в отношении оксида цинка необходимо, чтобы вес покрытия цинка в любой непрерывной области величиной 1 мм2 не превышал 1,5 г/м2. Если вес покрытия из оксида цинка в любой непрерывной микрообласти величиной 1 мм2 превышает 1,5 г/м2, то возникает диспропорция в распределении тока во время точечной сварки, чем ухудшается свариваемость. Следует отметить, что значение веса покрытия цинка в любой непрерывной области величиной 1 мм2 не является конкретно предписанным в той мере, пока оно составляет 1,5 г/м2 или менее. Нижний предел значения веса покрытия цинка в любой непрерывной области величиной 1 мм2 не является конкретно регламентированным, но предпочтительно составляет, например, 0,3 г/м2 или более.

[0049] Здесь вес покрытия цинка в любой непрерывной области величиной 1 мм2 означает максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности Al-плакированного стального листа с использованием электронно-зондового микроанализатора (EPMA). Измеряемую площадь задают с величиной 1 мм2 или более, и шаг измерений настраивают на значение, равное или большее, чем 10 мкм, и равное или меньшее, чем 100 мкм. Выполнение аналитического картирования с точными площадью измерения и шагом измерений делает возможным выявление того, равномерно ли осаждено цинковое соединение на поверхность Al-плакированного стального листа.

[0050] Такой поверхностный покровный слой, содержащий оксид цинка, может улучшать смазывающую способность плакированного стального листа. В частности, содержащий оксид цинка поверхностный покровный слой может еще более улучшать смазывающую способность и дополнительно повышать формуемость и производительность, по сравнению с покрытием, выполненным из неорганического соединения, содержащего по меньшей мере один элемент из Si, Zr, Ti и Р, органического соединения или его комплексного соединения, представленных в Патентном Документе 2.

[0051] Средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования Al-плакированного стального листа согласно настоящему варианту исполнения после формирования поверхностного покровного слоя предпочтительно составляет 500 мкм или менее. Когда значение RSm составляет 500 мкм или менее, распределение тока во время точечной сварки становится дополнительно рассредоточенным, и можно ожидать улучшения свариваемости, что является предпочтительным. Чтобы сделать значение RSm составляющим 500 мкм или менее, может быть использован любой способ; например, Al-плакированный стальной лист перед формированием покрытия может быть подвергнут сдавливанию прокаткой в дрессировочной клети. Еще более предпочтительно это значение RSm является равным или бóльшим чем 50 мкм и равным или меньшим чем 300 мкм. Значение RSm предпочтительно является настолько малым, насколько возможно, но RSm менее 50 мкм требует больших затрат для достижения этого значения, будучи в то же время малорезультативным. Следует отметить, что, поскольку плакирующее Al-покрытие расплавляется во время горячего прессования, представляется бессмысленным регулирование RSm для улучшения пригодности к точечной сварке после нагрева; однако во время нагрева связующий компонент в поверхностном покрытии выгорает, оставляя только оксид цинка до того, как расплавится плакирующее покрытие, и оксид цинка образует покрытие с формой, повторяющей неровности основы (то есть, поверхности плакирующего Al-покрытия). Соответственно этому, имеет смысл регулирование значения RSm поверхности плакирующего Al-покрытия. Следует отметить, что средняя длина RSm профильного элемента в кривой шероховатости поверхности после формирования поверхностного покрытия может быть измерена в соответствии с Японскими промышленными стандартами JIS B0633 и JIS B 0601, с использованием известного устройства для измерения шероховатости поверхности.

[0052] Обоснование того, что содержащий оксид цинка поверхностный покровный слой должен быть в состоянии улучшить смазывающую способность, по-видимому, состоит в температуре плавления оксида цинка. То есть температура плавления оксида цинка составляет приблизительно 1975°С, которая является более высокой, чем температура плавления (приблизительно 660°С) алюминиевого плакирующего слоя. Поэтому, даже если стальной лист нагревают, например, до температуры 800°С или выше, то когда плакированный стальной лист подвергают обработке способом горячего прессования, содержащий оксид цинка поверхностный покровный слой не расплавляется. Этим предотвращается налипание на штамповочную матрицу, сокращая тем самым обработку для удаления Al-Fe-порошка, налипшего на штамповочную матрицу, и повышая производительность.

[0053] Содержащий оксид цинка поверхностный покровный слой имеет превосходную коррозионную стойкость после нанесения красочного покрытия, вероятно, благодаря тому, что оксид цинка частично растворяется в жидкости для химической конверсионной обработки, повышает значение рН поверхности плакирующего покрытия и образует химическое конверсионное покрытие.

[0054] Выше было приведено подробное описание соединения цинка, содержащегося в поверхностном покровном слое, в котором оксид цинка был взят в качестве примера. Вышеописанные эффекты, создаваемые содержащимся оксидом цинка, проявляются подобным образом также в случае, где содержится иное соединение цинка, нежели оксид цинка.

[0055] (Способ изготовления плакированного стального листа, используемого для горячего прессования)

Далее будет описан способ изготовления используемого для горячего прессования плакированного стального листа согласно одному варианту осуществления настоящего изобретения.

[0056] В способе изготовления используемого для горячего прессования плакированного стального листа согласно настоящему варианту исполнения, используют Al-плакированный стальной лист, включающий стальной лист и плакирующий Al-слой, сформированный на одной поверхности или на обеих поверхностях стального листа. Затем на плакирующий Al-слой этого Al-плакированного стального листа наносят покровную жидкость, содержащую соединение цинка и имеющую краевой угол смачивания, равный или больший чем 20° и равный или меньший чем 50°, относительно Al-плакированного стального листа. После этого Al-плакированный стальной лист, на который была нанесена покровная жидкость, высушивают при максимальной температуре металла, равной или более высокой чем 60°С и равной или более низкой чем 200°С, таким образом, что на плакирующем Al-слое образуется поверхностный покровный слой, содержащий соединение цинка.

[0057] В качестве покровной жидкости, используемой для формирования поверхностного покровного слоя, содержащего соединение цинка, может быть применена смесь золя, содержащего соединение цинка, и предварительно заданного органического связующего материала, как было описано выше.

[0058] Здесь краевой угол смачивания покровной жидкости относительно плакированного стального листа, имеющего плакирующий Al-слой, регулируют на величину, равную или бóльшую, чем 20°, и равную или меньшую, чем 50°; тем самым покровная жидкость может быть равномерно осаждена на плакирующий Al-слой, чем улучшается смазывающая способность в горячем состоянии, коррозионная стойкость после нанесения красочного покрытия и пригодность к точечной сварке сформированного поверхностного покровного слоя. Если краевой угол смачивания составляет менее 20°, покровная жидкость легко перемещается под действием силы тяжести, и под влиянием неровностей вследствие шероховатости поверхности стального листа, имеющего плакирующий Al-слой, покровная жидкость становится тонкой на выпуклых участках и толстой на вогнутых участках. Это препятствует равномерному осаждению соединения цинка. Если же краевой угол смачивания превышает 50°, покровная жидкость отталкивается стальным листом, имеющим плакирующий Al-слой, что мешает равномерному осаждению соединения цинка. Краевой угол смачивания покровной жидкости более предпочтительно является равным или бóльшим, чем 25°, и равным или меньшим, чем 40°.

[0059] Следует отметить, что краевой угол здесь имеет отношение к углу, который обращен внутрь жидкости и образуется между поверхностью жидкости и твердой поверхностью в месте, где свободная поверхность неподвижной жидкости находится в контакте с твердой стенкой. Этот краевой угол смачивания может быть измерен известным методом, например, на основе формулы Юнга и с использованием прибора для измерения краевого угла смачивания (например, DM-901, производства фирмы Kyowa Interface Science Co, LTD).

[0060] Краевой угол смачивания покровной жидкости можно регулировать, например, разбавляя вышеуказанную покровную жидкость растворителем, таким как вода или этиловый спирт, или добавкой (например, Surfynol 104E производства фирмы Nissin Chemical Industry Co, Ltd, или Aron B500 от фирмы TOAGOSEI CO, LTD), насколько это является подходящим.

[0061] Поверхностное натяжение и вязкость покровной жидкости не являются конкретно ограниченными, но поверхностное натяжение покровной жидкости предпочтительно является равным или бóльшим, чем 20 мН/м, и равным или меньшим, чем 60 мН/м, и вязкость покровной жидкости предпочтительно является равной или большей чем 2 мПа·сек и равной или меньшей чем 20 мПа·сек. Поверхностное натяжение и вязкость покровной жидкости в вышеуказанных диапазонах позволяют нанести покровную жидкость еще более равномерно, что дополнительно улучшает смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия и пригодность к точечной сварке. Поверхностное натяжение покровной жидкости более предпочтительно является равным или бóльшим чем 30 мН/м и равным или меньшим чем 50 мН/м, и вязкость покровной жидкости более предпочтительно является равной или большей чем 2,5 мПа·сек и равной или меньшей чем 10 мПа·сек.

[0062] Здесь вышеуказанное поверхностное натяжение представляет значение, получаемое регулированием температуры покровной жидкости на 25°С и выполнением измерения методом Вильгельми (например, прибором CBVP-A3, производства фирмы Kyowa Interface Science Co, LTD). Вышеуказанная вязкость представляет значение, получаемое регулированием температуры покровной жидкости на 25°С и выполнением измерения вискозиметром В-типа (например, VDA2-L от фирмы Shibaura Systems Co, Ltd).

[0063] Поверхностное натяжение и вязкость покровной жидкости можно регулировать, например, разбавляя вышеуказанную покровную жидкость растворителем, таким как вода или этиловый спирт, или добавкой (Surfynol 104E производства фирмы Nissin Chemical Industry Co, Ltd, или Aron B500 от фирмы TOAGOSEI CO, LTD), сообразно потребности.

[0064] При нанесении покровной жидкости на плакирующий Al-слой предпочтительно использовать устройство для нанесения покрытия валиком. Условия нанесения с использованием устройства для создания покрытия валиком не являются конкретно ограниченными, но, например, может быть использован способ, в котором для нанесения применяют клеевой валик и красящий валик. Когда покровную жидкость наносят на плакирующий Al-слой этим способом, покровная жидкость может быть равномерно распределена на плакирующем Al-слое, что дополнительно улучшает смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия и пригодность к точечной сварке.

[0065] В качестве способа обжига и высушивания после нанесения, могут быть применены способы, предусматривающие применение, например, печи с воздушным нагревом, печи с индукционным нагревом, печи с нагревом ближним инфракрасным излучением, или сочетание любых из этих способов. Здесь максимальную температуру металла стального листа при обжиге и высушивании устанавливают на значение, равное или большее, чем 60°С, и равное или меньшее, чем 200°С. Максимальная температура металла (PMT) стального листа ниже 60°С не является предпочтительной, поскольку поверхностный покровный слой может отделяться. Максимальная температура металла стального листа, превышающая 200°С, не является предпочтительной, так как может происходить растрескивание поверхностного покровного слоя, и может отваливаться поверхностный покровный слой. Максимальная температура металла стального листа предпочтительно является равной или более высокой чем 70°С и равной или более низкой чем 150°С.

[0066] Вместо обжига и высушивания после нанесения, в зависимости от типа применяемого для покровной жидкости связующего материала, могут быть проведены другие обработки для отверждения с использованием, например, ультрафиолетового излучения, электронного пучка или тому подобного. Примеры органического связующего материала, который может быть подвергнут таким обработкам для отверждения, включают полиуретановую, сложнополиэфирную, акриловую смолы и силановый связующий агент.

[0067] Способ формирования поверхностного покровного слоя, содержащего соединение цинка, не является ограниченным в этих примерах, и поверхностный покровный слой может быть сформирован разнообразными способами. Когда связующий материал не используют, адгезия после нанесения на плакирующее Al-покрытие является слегка более низкой, и поверхностный покровный слой может частично отделяться при сильном трении. Однако, будучи нагретым в ходе процесса горячего прессования, поверхностный покровный слой проявляет сильную адгезию.

[0068] Способ изготовления Al-плакированного стального листа, используемого для горячего прессования согласно настоящему варианту исполнения, был описан выше.

[Примеры]

[0069] Al-Плакированный стальной лист, используемый для горячего прессования, и способ изготовления применяемого для горячего прессования Al-плакированного стального листа согласно настоящему изобретению теперь будут описаны конкретно с представлением примеров и сравнительных примеров. Следует отметить, что Примеры используемого для горячего прессования Al-плакированного стального листа и способа изготовления Al-плакированного стального листа, применяемого для горячего прессования согласно настоящему изобретению, которые описываются ниже, являются только показательными, и используемый для горячего прессования Al-плакированный стальной лист и способ изготовления Al-плакированного стального листа, применяемого для горячего прессования согласно настоящему изобретению, не ограничиваются такими примерами, какие описываются ниже.

[0070] (Пример 1)

В описываемом ниже Примере 1 использовали холоднокатаный стальной лист (толщина листа 1,4 мм), имеющий компоненты стали, как показанные в Таблице 1, и поверхности холоднокатаного стального листа плакировали алюминием (Al) по способу Сендзимира. Применяемая температура отжига составляла приблизительно 800°С. В ванне для Al-плакирования содержался Si в количестве 9%, и в ней также содержалось железо (Fe), которое было вымыто из стальных полос. Вес покрытия после плакирования регулировали на 80 г/м2 для обеих поверхностей способом сдувания струей газа, и после охлаждения наносили с помощью устройства для нанесения покрытия валиком покровную жидкость, содержащую любое одно из оксида цинка, гидроксида цинка и ацетата цинка, и высушивали при максимальной температуре металла, показанной в Таблице 2.

[0071] Краевой угол смачивания, поверхностное натяжение и вязкость используемой покровной жидкости были такими, как показано ниже в Таблице 1. Здесь краевой угол смачивания, поверхностное натяжение и вязкость покровной жидкости регулировали добавлением воды и средств Surfynol 104E и/или Aron B500 к покровной жидкости.

[0072] Каждый приготовленный стальной лист имел конечную толщину листа 1,6 мм. Оценивали смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия и пригодность к точечной сварке. При оценке для сравнения использовали Al-плакированный стальной лист без покрытия. Некоторые образцы перед формированием покрытия были подвергнуты прокатке в дрессировочной клети, чтобы изменить форму поверхности (RSm).

[0073] Вес покрытия цинкового покрытия определяли с использованием рентгеновской флуоресцентной спектроскопии как среднее количество материала, осажденного на площади 30 мм×30 мм. Кроме того, аналитическое картирование с использованием электронно-зондового микроанализатора (JEOL JXA-8530F) выполняли на участке, где цинк был осажден на площади 5 мм×5 мм, и оценивали присутствие/отсутствие участка, имеющего вес покрытия цинкового покрытия, превышающий 1,5 г/м2 на любой непрерывной области величиной 1 мм2 на анализируемом участке. Здесь площадь измерения составляла 5 мм×5 мм, шаг измерений составлял 20 мкм, ускоряющее напряжение электронного пучка составляло 15 кВ, ток заряженных частиц составлял 50 нА, диаметр пучка составлял 20 мкм, и продолжительность измерения для каждого шага измерений составляла 50 мсек. Значение RSm измеряли с использованием устройства для измерения шероховатости поверхности (SE3500, производства фирмы Kosaka Laboratory Ltd.). Размер зерен в золе соединения цинка измеряли методом динамического рассеяния света с использованием анализатора Nanotrac Wave от фирмы NIKKISO CO, LTD.

[0074] [Таблица 1]

[0075] Смазывающую способность в горячем состоянии оценивали с использованием тестера Боудена, показанного в ФИГ. 1. Стальной лист величиной 150 мм×200 мм нагревали до температуры 900°С, затем при температуре 700°С вдавливали сверху стальной шарик, измеряли усилие вдавливания и усилие протяжки, и рассчитывали значение отношения «усилие протяжки/усилие вдавливания» как коэффициент динамического трения.

[0076] Для оценки коррозионной стойкости после нанесения красочного покрытия проводили измерение методом, предписанным стандартом JASO M609, регламентированным Обществом инженеров автомобильной промышленности Японии (Society of Automotive Engineers of Japan, Inc.).

Во-первых, каждый приготовленный Al-плакированный стальной лист поместили в нагревательную печь и нагревали при температуре 900°С в течение 6 минут. Немедленно после извлечения Al-плакированный стальной лист зажали между штамповочными матрицей и пуансоном из нержавеющей стали и быстро охладили. Скорость охлаждения составляла приблизительно 150°С в секунду. Затем охлажденный Al-плакированный стальной лист обрезали до размера 70×150 мм, подвергли химической конверсионной обработке с использованием жидкости для химической конверсионной обработки (PB-SX35T) производства фирмы Nihon Parkerizing Co, Ltd, и затем нанесли электролитическое покрытие (POWERNIX 110) от фирмы NIPPONPAINT Co, Ltd, до заданной толщины 20 мкм, и выполнили обжиг при температуре 170°С. После этого красочное покрытие прорезали крест-накрест резаком и подвергли испытанию на коррозионную стойкость на протяжении 180 циклов (60 дней). Затем измерили ширину вспучивания красочного покрытия от поперечного разреза (максимальное значение на одной стороне).

[0077] Пригодность к точечной сварке оценивали следующим образом.

Каждый приготовленный Al-плакированный стальной лист поместили в нагревательную печь и нагревали при температуре 900°С в течение 6 минут. Немедленно после извлечения Al-плакированный стальной лист зажали между штамповочными матрицей и пуансоном из нержавеющей стали и быстро охладили. Скорость охлаждения составляла приблизительно 150°С в секунду. Затем охлажденный Al-плакированный стальной лист обрезали до размера 30×50 мм, и измерили подходящий диапазон тока точечной сварки (верхний предел тока - нижний предел тока). Условия измерения перечислены ниже. Нижний предел тока определялся как значение тока, при котором диаметр ядра сварной точки становился равным 4×(толщина листа)0,5, более конкретно, при котором диаметр ядра сварной точки становился равным 5,1 мм, и верхний предел тока определялся как ток, при котором происходил выплеск.

[0078] - Ток: постоянный ток

- Электрод: выполненный из медно-хромового сплава, DR (40R с диаметром наконечника 6 мм)

- Прилагаемое давление: 400 кгс (1 кгс составляет приблизительно 9,8 кН)

- Время приложения тока: 240 мсек

[0079] Таблица 2 ниже показывает полученные результаты оценки. В Таблице 2 «Цинковая соль органической кислоты» означает цитрат цинка.

[0080] [Таблица 2]

[0081] Образцы № 2-6, имеющие содержащий соединение цинка покровный слой на поверхности плакирующего Al-покрытия, имели превосходные смазывающую способность в горячем состоянии и коррозионную стойкость после нанесения красочного покрытия, и пригодность к точечной сварке на подобном уровне, как по сравнению с образцом № 1, не имеющим покрытия, проявляющим благоприятные характеристики. Более конкретно, образец № 2, соединение цинка в котором представляло собой оксид цинка, было найдено имеющим лучшие характеристики, чем другие образцы.

[0082] Образцы № 7 и № 17, которые имели покровный слой, содержащий оксид цинка, но имели вес покрытия из оксида цинка (в расчете на количество цинка), выходящий за пределы диапазона настоящего изобретения, проявляли плохую коррозионную стойкость и плохую пригодность к точечной сварке. В случае, где вес покрытия из оксида цинка (в расчете на количество цинка) был равным или бóльшим, чем 0,6 г/м2, и равным или меньшим, чем 1,0 г/м2 (образцы № 2, № 9 и № 10), проявлялись особенно благоприятные характеристики. В случае, где вес покрытия из оксида цинка был в пределах диапазона настоящего изобретения, но присутствовал участок, имеющий вес покрытия цинкового покрытия в любой непрерывной области величиной 1 мм2, превышающий 1,5 г/м2 (образец № 18), проявлялась плохая пригодность к точечной сварке. Также было найдено, что, если вес покрытия (в расчете на количество Zn) является одинаковым, предпочтительно значение RSm 500 мкм или менее, поскольку проявляется благоприятная пригодность к точечной сварке.

[0083] Предпочтительный(-ные) вариант(-ты) осуществления настоящего изобретения был/были описан(-ны) выше со ссылкой на сопроводительные чертежи, в то время как настоящее изобретение не ограничивается вышеуказанными примерами. Квалифицированный специалист в этой области технологии может выявить разнообразные видоизменения и модификации в пределах области пунктов прилагаемой патентной формулы, и должно быть понятно, что они, разумеется, входят в техническую область настоящего изобретения.

Промышленная применимость

[0084] Как было описано выше, равномерным осаждением соединения цинка, в частности оксида цинка, с весом покрытия в пределах определенного диапазона, на поверхности Al-плакированного стального листа можно значительно улучшить пригодность к точечной сварке, в то же время сохраняя смазывающую способность в горячем состоянии и коррозионную стойкость после нанесения красочного покрытия. Соответственно этому, настоящее изобретение может расширить область применимости плакированной алюминием стальной детали для автомобилей и промышленных машин, которые являются изделиями конечного использования, будучи тем самым весьма полезным в промышленности.

Изобретение относится к созданию плакированного алюминием стального листа, используемого для горячего прессования, который имеет превосходные смазывающую способность в горячем состоянии, коррозионную стойкость после нанесения красочного покрытия и пригодность к точечной сварке. Плакированный алюминием стальной лист включает стальной лист, плакирующий Al-слой, сформированный на одной поверхности или обеих поверхностях стального листа, и поверхностный покровный слой, сформированный на плакирующем Al-слое. Поверхностный покровный слой содержит соединение цинка, причем соединение цинка осаждают на плакирующий Al-слой стального листа в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, а вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее. 2 н. и 18 з.п. ф-лы, 1 ил., 2 табл.

1. Плакированный алюминием стальной лист, используемый для горячего прессования, включающий:

стальной лист;

плакирующий Al-слой, сформированный на одной поверхности или обеих поверхностях стального листа; и

поверхностный покровный слой, сформированный на плакирующем Al-слое,

причем поверхностный покровный слой содержит соединение цинка, и соединение цинка осаждают на плакирующий Al-слой стального листа в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, причем вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее.

2. Стальной лист по п. 1, в котором соединение цинка в поверхностном покровном слое представляет собой оксид цинка.

3. Стальной лист по п. 1 или 2, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

4. Способ изготовления плакированного алюминием стального листа, используемого для горячего прессования, включающий стадии, в которых:

наносят покровную жидкость, содержащую соединение цинка и имеющую краевой угол смачивания, равный или больший чем 20° и равный или меньший чем 50°, относительно Al-плакированного стального листа, на плакирующий Al-слой стального листа, причем плакирующий Al-слой сформирован на одной поверхности или обеих поверхностях стального листа; и

высушивают плакированный алюминием стальной лист, на который была нанесена покровная жидкость, при максимальной температуре металла, равной или более высокой чем 60°С и равной или более низкой чем 200°С, с образованием поверхностного покровного слоя, содержащего соединение цинка на плакирующем Al-слое.

5. Способ по п. 4, в котором поверхностное натяжение покровной жидкости при температуре 25°С является равным или большим чем 20 мН/м и равным или меньшим чем 60 мН/м.

6. Способ по п. 4 или 5, в котором вязкость покровной жидкости при температуре 25°С является равной или большей чем 2 мПа·сек и равной или меньшей чем 20 мПа·сек.

7. Способ по п. 4 или 5, в котором покровную жидкость наносят на плакирующий Al-слой накатыванием с использованием устройства для нанесения покрытия валиком.

8. Способ по п. 6, в котором покровную жидкость наносят на плакирующий Al-слой накатыванием с использованием устройства для нанесения покрытия валиком.

9. Способ по п. 4, или 5, или 8, в котором соединение цинка представляет собой оксид цинка.

10. Способ по п. 6, в котором соединение цинка представляет собой оксид цинка.

11. Способ по п. 7, в котором соединение цинка представляет собой оксид цинка.

12. Способ по любому из пп. 4, 5, 8, 10 или 11, в котором в изготовленном поверхностном покровном слое соединение цинка осаждают на плакированный алюминием стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее.

13. Способ по п.6, в котором в изготовленном поверхностном покровном слое соединение цинка осаждают на плакированный алюминием стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее.

14. Способ по п.7, в котором в изготовленном поверхностном покровном слое соединение цинка осаждают на плакированный алюминием стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее.

15. Способ по п.9, в котором в изготовленном поверхностном покровном слое соединение цинка осаждают на плакированный алюминием стальной лист в количестве, равном или большем чем 0,3 г/м2 и равном или меньшем чем 1,5 г/м2, определенном как количество металлического цинка в расчете на одну поверхность, и вес покрытия цинка в любой непрерывной области величиной 1 мм2, определяемый как максимальное количество осажденного цинка в площади измерения, полученное выполнением аналитического картирования распределения цинка на поверхности плакированного алюминием стального листа с использованием электронно-зондового микроанализатора (EPMA), составляет 1,5 г/м2 или менее.

16. Способ по любому из пп. 4, 5, 8, 10, 11, 13, 14 или 15, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования плакированного алюминием стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

17. Способ по п. 6, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования плакированного алюминием стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

18. Способ по п. 7, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования плакированного алюминием стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

19. Способ по п. 9, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования плакированного алюминием стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

20. Способ по п. 12, в котором средняя длина RSm профильного элемента в кривой шероховатости поверхности используемого для горячего прессования плакированного алюминием стального листа после формирования поверхностного покровного слоя составляет 500 мкм или менее.

| WO 2013122004 A1, 22.08.2013 | |||

| JP 2013221202 A, 28.10.2013 | |||

| JP 2013151734 A, 08.08.2013 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| WO 2012137687 A, 04.08.2011 | |||

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

Авторы

Даты

2018-03-28—Публикация

2014-12-10—Подача