Изобретение относится к способам автоматического регулирования химических процессов, а именно прсщесса получения органохлорсиланов. Известен способ по основному авт. ев № 414267, основанный на регулировааии температуры в реакторе путем изменения подачи парового конденсата в теплообменные элементы реактора с учетом состояния контактной массы н величины потерь продукта с газами пиролиза. Известный способ обладает недостатком, заключающимся в том , что при его осуществлении могут быть большие непроизводительные потери сьфья и продуктов, что связано с низким качеством регулирования температурного режима. Колебания температуры в промышленном реакторе составляют + 2О С от заданных значений. Это объясняется технологическими овобен ностями процесса. Сжнтез органохлорсиланов осуществляется при температуре более ЗОО®С. Для уменьшения потерь сьфья и продуктов вследствие пиролиза алкилхлоридов (метил, этилхлорсиланов) и продуктов синтеза температуру процесса ограничивают на уровне 35О-360°С. Скорость реакций при таких температурах не обеспечивает полного превращения алкилхлорида, расход которого определяется качеством псевдоожйженмй. В условиях выЬокоэкеотермического процесса избыток реагентов приводит данный технологический режим к внутренней неустойчйшости вследствие возникающей положительной обратной связи температуры и тепловыделений, а также к Появлению незатухающих колебаний температуры в реакторе, В условиях неустойчивого процесса нарушение теплово- го баланса реактора приводит к экспоненциальному изменению температур ы поэтому регулятор температуры должен обеспечить опережающий рост скорости oTBozia тепла,т.е. работать с большим коэфф|щв- ентом усиления, часто в двухпозидионном режтие, что гтрнводит к избыточной поДаче теплоносителя и, как следствие, к

нарушеншо теплового баланса в противоположную сторону, возникновеншо автоколёбаннй температуры в реакторе, увеличивающих потери сырья и продуктов на пиролиз и снижающих степень превращения газообразного реагента.

Целью изобретения является снижение потерь сырья и продуктов реакции за счет повышения точности регулирования температурного режима в реакторе.

Поставленная цель достигается тем, что регулирование температуры в реакторе осуществляют в зависимости от отно- ше1шя скорости изменения температуры в реакторе к скорости иа1у енения расхода пара, генерируемого теплообменными элементами реактора.

Устойчивость процесса получения орга1юхлорсиланов при регулировании-температурного режима означает вьтолнение соотношения между скоростью роста тепловыделения и скоростью роста отвода тепла от возрастания температуры;

dQ

TO

(1)

сЯТ

где QTS . Q

-соответственно величинь.

то тепловыделения и теплоотвода реактора (кВт);

-производная по темпераdTтуре (град).

Производная скорости тепловыделения по температуре не может превысить определенное граничное значение:

Следовательно, если при отклонении температуры на величину регулятор тем. пёратуры измерит величину отводимого тепла на велич1шу:

dQ,

;з).

то возникает ситуация самовыравнивания, свойственная устойчивым объектам, и отклонение температуры прекратится. Во времени этот процесс запишется так:

q d-oQJcSt (4),

что необходимо вьтолняется при

(5)

Теплохимических реакций расходуется на нагрев входных потоков реагентов, расходы которых стабилизируются локальными системами автоматического регулирования, и на испарение теплоносителя, расход которого изменяют в зависимости от температуры в реакторе. Имеют место также потери тепла в окружающее пространство. Переменной статьей расхода тепла является скорость генерации пара теп- лоотводящим устройством, поэтому принимается, что

а™- ,е)

где (а - скорость изменения расхода пара, генерируемого теплоотводящим устройством.

Это значит, что требуемая скорость

изменения парогенерации определяется соотнощением

(7)

где Cf - требуемая величина скорости изменения паропроизводитель- ноет и.

Измеряя текущую скорость изменения Парогенерации и сравнивая ее с требуемой,

вычисленной по соотношеншо (7), можно скорректировать расход теплоотводящего агента и поддерживать оптимальные условия регулирования температуры. Контур регулирования температуры

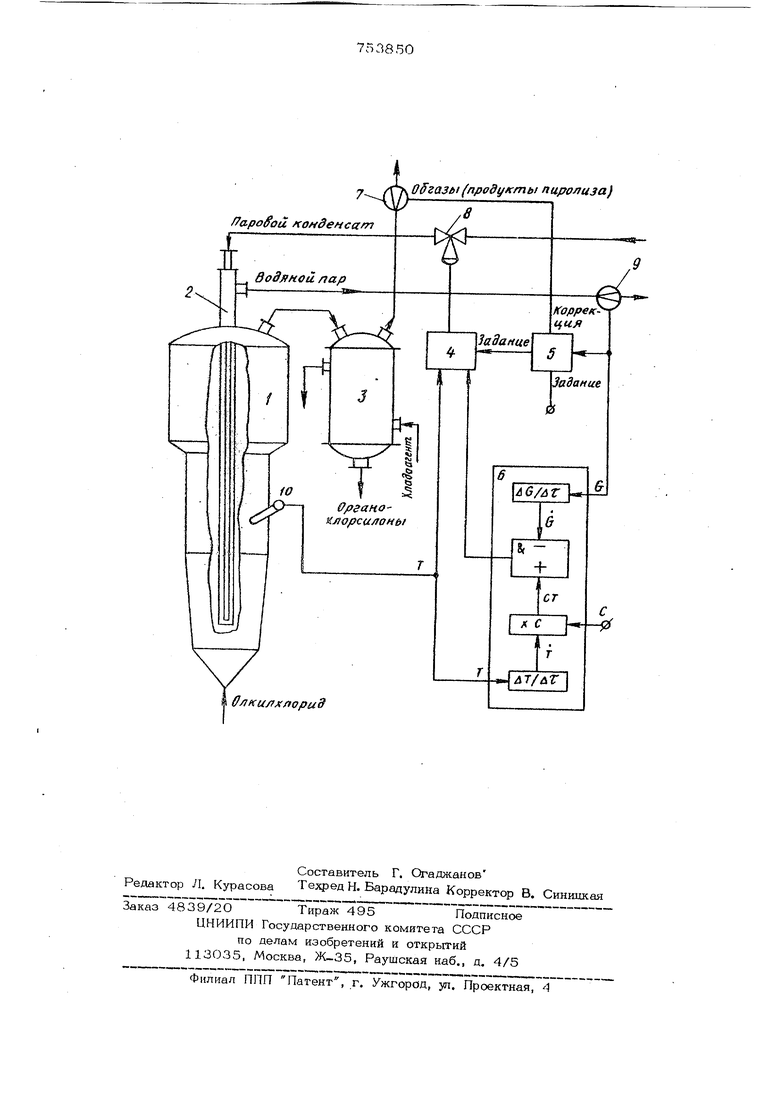

приобретает таким образом свойство адаптации к условиям теплопередачи, нелинейно зависящим от гидродинамических условий кипения теплоотводящего агента. Изобретение поясняется чертежом.

Реактор 1 снабжен теплообменными

элементами 2, в которые подается паровой конденсат. Органохлорсиланы конденсируются в системе 3 конденсации. На входы регулятора 4 температуры в реак-

торе поступают сигналы с регулятора 5 (формирователя задания температуры) и с вычислительного корректирующего устройства 6. Расход абгазов (продуктов пиролиза) измеряется с помощью датчика 7.

Расход парового конденсата регулируется клапаном 8, а расход водяного пара измеряется с помощью датчика 9. Температура в реакторе измеряется датчиком 1О. Сигнал термопары Ю поступает на

вход регулятора 4 температуры, сравнивается с заданием, суммируется с корректирующим сигналом. Выходной сигнал регулятора 4 температуры воздействует на регулирующий клапан 8 и устанавливает требуемый расход парового конденсата. Задание регулятору температуры формируется с помощью регулятора 5, на который поступает среднеинтегральное значение расхода водяного пара из теплообменных элементов 2. Этот сигнал отражает текущее значение активности контрактной массы, оцниваемое средней теплопроизводительность процесса. На корректирующий вход регулятора 5 подается также усредненный сигна датчика 7 расхода абгазов.

Корректирующий сигнал регулятору 4 температуры формируется отдельным вычислительным устройством 6. На входы устройства 6 подаются сигналы термопары 10 и датчика 9 расхода пара.

После вычисления производных происходит сравнение измеренного значения производной расхода пара с масштабированным значением производной температуры, KOTOpast представляет собой вычисленное требуемое значение производной расхода пара, соответствующее измеренной производной температуры. Полученный в результате сравнения корректирующий сигнал поступает на регулятор 4 температуры.

Возмущение скорости тепловыделения или теплоотвода приводит к появленюо производной температуры, пропорциональной величине возмущения. Огклсиение температуры при этом невелико и регулятор 4 температуры не изменяет выходной сигнал. Датчик расхода пара дает соответствующее стационарное значение, производная среднего значения паропроизводитель- ности близка к нулю и появляется корректирующий сигнал, имеющий тот же знак, что и производная температура. То есть, росту температуры соответствует увеличение подачи парового конденсата, и наоборот.

Скорость изменения парогенерации вычисляется по сигналу 9 датчика расхода пара и вводится как корректирующий сигнал регулятору 4 температуры. Регулятор

4 температуры устраняет отклсжение температуры от заданногозначения.

Задание регулятс у 4 возрастает при уменьшении среднеинтегральной паропроиз- водительностн, задаваемой датчик 9 расхода пара, и уменьшается при увеличении расхода абгазов, задаваемого датчиком 7 расхода абгазов. Медленным дрейфом устанавливается температура, соответствующая равновесию сигналов датчиков 9 и 7 Подбором коэффициентов усиления, входов при настройке обеспечивается близость равновесного значения задания температуры к расчетному оптимальному значе- кию.

Использование гфеадагаемого способа управления процессом получения органохлорсиланов обеспечивает поддержание температуры в реакторе в пределах от заданных значений, снижение непроизводительных потерь сырья и продуктов на 1О%.

Формула изобретения

Способ автоматического регулирования процесса получения органохлорсиланов по авт. св. № 414267, отличаюш и и с. я тем, что, с целью снижения потерь сьфья и продуктов реакции за счет повьпления точности регулирования температурного режима в реакторе, регулирование температуры в реакторе осуществляют в зависимости от отношения скорости изменения температуры в реакторе и скорости изменения расхода пара, генерируемого теплообменными элементами реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения органохлорсиланов | 1976 |

|

SU558029A1 |

| Способ автоматического управления реактором с кипящим слоем | 1978 |

|

SU679236A2 |

| Способ автоматического регулирования процесса получения органохлорсиланов | 1977 |

|

SU682522A1 |

| Способ автоматического управления процессом уваривания сахарных утфелей | 1977 |

|

SU682567A1 |

| Способ управления процессом жидкофазного окисления циклогексана в реакторе | 1978 |

|

SU742420A1 |

| Способ автоматического управления секционным реактором окисления изопропилового спирта | 1980 |

|

SU929204A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1990 |

|

RU2065428C1 |

| Способ автоматического управления пуском многопоточной пиролизной печи | 1988 |

|

SU1606525A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Способ управления процессом концентрирования азотной кислоты | 1985 |

|

SU1303550A1 |

Авторы

Даты

1980-08-07—Публикация

1978-09-25—Подача