ся вход входного сумматора, а выходом - выход выходного сумматора.

3. Система по п.1, о т л и ч а ю щ а я с я тем, что каждый регулятор выполнен в виде входного и выходного суьматоров и интегратора, причем входы выходного сумматора соединены с выходами интегратора соответствующего датчика положения и входного сумматора, выход выходного сумматора яв|ляется выходом регулятора, а входами

последнего являются входы входного

ч

сумматора.

4. Система по п.1, отличающаяся тем, что каждый блок формирования сигналов выполнен в виде соединенных через переключатель интегратора и сумматора, один из входов последнего является входом блока формирования, а другой соединен с выходом своего интегратора, причем выход интегратора является выходом блока формирования сигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления пресс-гранулятором | 1985 |

|

SU1301726A1 |

| Способ и система адаптивного управления загрузкой дробилки | 1985 |

|

SU1251952A1 |

| Устройство для автоматическогоупРАВлЕНия пРЕСС-гРАНуляТОРОМ | 1979 |

|

SU844380A1 |

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1986 |

|

SU1383292A1 |

| Устройство автоматического регулирования толщины полосы на непрерывном прокатном стане | 1987 |

|

SU1435347A1 |

| Самонастраивающаяся система автоматического управления для объектов с запаздыванием | 1981 |

|

SU1173390A1 |

| Адаптивная система управления для объектов с запаздыванием | 1985 |

|

SU1310774A1 |

| Способ регулирования режима работы прямоточных водогрейных котлов | 1986 |

|

SU1615477A1 |

| Система регулирования объекта с запаздыванием | 1986 |

|

SU1397875A1 |

| Система адаптивного управления процессом гранулирования комбикормов | 1987 |

|

SU1531956A1 |

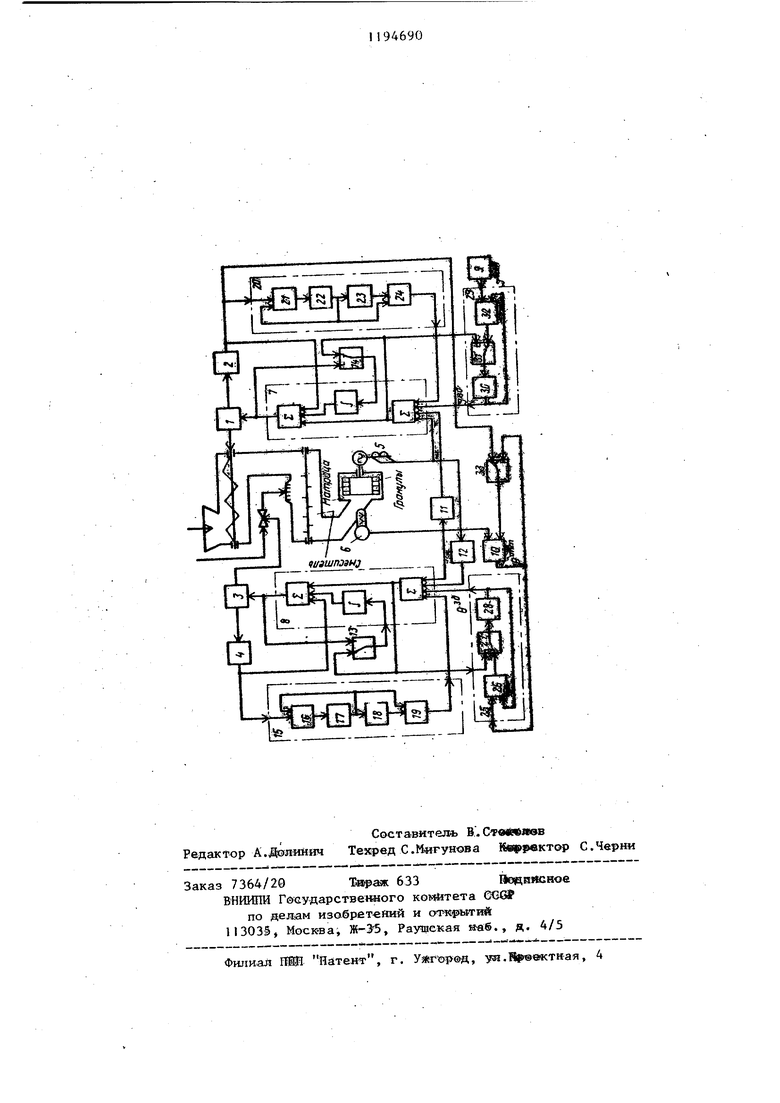

1.СИСТЕМА УПРАВЛЕНИЯ ПРЕССГРАНУЛЯТОРОМ, содержащая соединенные между собой электропривод и датчик положения механизма подачи сырья, датчик тока привода матрицы, соединенный через первый дифференциатор с регулятором температуры, соединенным с датчиком температуры и механизмом регулирования подачи пара, оптимизатор температуры, а также регулятор тока, соединенный через второй дифференциатор с датчиком и регуля-, тором температуры, отличаю щ а я с я тем, что, с целью повышения надежности и производительное-, ти пресс-гранулятора, а также снижения удельных энергозатрат.путем оптимизации значений тока и температуры воздействием на подачу сырья и пара, она снабжена задатчиком тока, дат- , чиком положения механизма подачи пара, двумя идентичными блоками формирования сигналов температуры и тока, а также двумя идентичными блоками прогнозирования температуры и тока, при этом входы регулятора тока соединены с выходами датчика тока, первого дифференциатора, бдока формирования сигналов тока и блока прогнозирования тока, а выход подключен к электроприводу механизма подачи сырья, задатчик тока соединен с входом формирования сигналов тока, а вход блока прогнозирования тока подключен к датчику положения механизма подачи сырья, соединенному также с регулятором тока, при этом входы регулятора темп ературы соединены с выходами датчика температуры, вто(Л рого дифференциатора, блока формирования сигналов температуры и блока прогнозирования температуры, а выход подключен к механизму регулиро-, вания подачи пара, с которым связан датчик положения этого механизма, соединенный своим выходом с регуляS тором температуры и блоком прогнозиkU рования темпера туры, оптимизатор темпеОд ратуры соединен входами с датчиками QO температуры и положения механизма подачи сырья, а выходом подключен к входу блока формирования сигнала температуры. 2. Система поп.1,отличающ а я с я тем, что каждый блок прогнозирования выполнен в виде последовательно соединенных входного сумматора, интегратора, элемента запаздывания и выходного сумматора, причем выход интегратора соединен также с вторыми входами обоих сумматоров, входом каждого блока прогнозирования являет

Изобретение относится к машиностроению, в частности к конструкции устройств управления оборудованием, для обработки материалов давлением.

Цель изо0ретения - повьшение надежности и производительности прессгранулятора за счет автоматизации перехода с реяшма холостого хода на работу с оптимальным параметрами, а также снижение удельньпс энергозатрат при гранулировании материала путем обеспечения контроля и оптимизации управления процессом (по току) приводного электродвигателя и температуре материала перед гранулированием воздействием на подачу сырья и пара.

Дпя достижения этой цели система управления пресс-гранулятором, содержащая соединенные между собой электропривод и датчик положения механизма подучи сырья, датчик тока привода матрицы, соединенш через первый дифференциатор с регулятором температуры и механизмом регулирования подачи пара, опт1 шзатор температуры, а также регулятор тока, соединенный чефеэ второй дифференциатор с датчик-ом и регулятором температуры, снабжена задатчиком тока, датчиком положения механизма подачи пара, двумя идентичными блоками формирования сигналов температуры и тока, а также двумя ядентич1й1ми блоками прогнозирования температуры и тока, при этом входы регулятора тока соединены с выходами датчика тока, первого дифференсриатора j блока формиров анш1 сигналов тока и блока прогнозирования тока, а выход подключён к электроприводу механизма подачи сырья, задатчик тока соединен с входом блока формирования сигналов тока, а вход блока прогнозирования тока подключен к датчику положения механизма подачи сырья, соединенному также с регулятором тока, при этом входы регулятора температуры соедииены с выходами датчика температуры, второго дифференциатора, блока формирования сигналов температуры и блока прогнозирования температуры, а выход подключен к механизму регулирования подачи пара, с которым связан датчик положения этого механизма, соединенный своим выходом с регулятором температуры и блоком прогнозирования температуры, оптимизатор

температуры соединен входами с датчиками температуры и положения механизма подачи сырья, а выходом подключен к входу блока формирования сигнала температуры.

Кроме того, каждый блок прогнозирования выполнен в виде последовательно соединенных входного сумматора, интегратора, элемента запаздьшания и выходного сумматора, причем выход интегратора соединен также со вторыми вхоДами обоих сумматоров , входом каждого блока прогнозирования является вход входного сумматора, а выходом - выход выходного сумматора, каждый регулятор выполнен в В11де входного и выходного сумматоров и интегратора, причем входы выходного сумматора соединены с выходами интегратора соответствующего датчика положения и выходного сумматора, выход выходного сумматора является выходом регулятора, а входами последнего являются входы входного сумматора. Каждый блок формирования сигналов выполнен в виде соединенных через переключатель интегратора и сумматора, один из входов которого -явля ется входом блока формирования, а др гой соединенс выходомсвоего интегратора, причем выход интегратора являетс выходом блокаформирования сигналов. На чертеже приведена блок-схема СИСТЁ «)1. Система содержит установленные на питателе пресса-гранулятора механизм 1 регулирования подачи сырья с датчи ком 2 положения этого механизма, установленные на паропроводе пресса механизма 3 регулирования подачи пара с датчиком 4 его положения, чувст вительный элемент датчика 5 тока вкл чей в цепь питания электродвигателя привода матрицы, а чувствительный элемент датчика 6 температуры вмонти рован в пресс на выходе смесителя, кроме того система содержит регулято 7 тока, включаюпщй в себя входной и выходной сумматоры и интегратор, регулятор 8 температуры, также включающий в себя входной и выходной сум маторы и интегратор, задатчик 9 тока оптимизатор 10 температуры, дифференциаторы 11 и 12 межрегуляторных связей П, 12, первьш и второй переключатели 13 и 14, блок 15 прогнозирования температуры, состоящий из сумматора 16, интегратора 17, зве на 18 запаздывания и выходного сумматера 19,блок 20 прогнозирования тока состоящий из .сумматора 21,интегратора 22,звена 23 запаздьшания. ивыходного сумматора 24,блок 25 формирования сигнала температуры в виде сумматора 26, переключателя 27 и интегратора 28, блок 29 формирования сигнала тока, содержагций интегратор 30, переключатель 31 и сумматор 32. Система содержит также третий переключатель 33. Режимы работы пресса-гранулятора обуславливают режим работы автоматической системы управления. Параметрами, характеризующими режим работы пресса-гранулятора, являются ток I статора приводного электродвигателя (ПЭД ) и соотношение подачи пара к подаче рассыпного сырья 904 (Q/G) или функционально связанная с этим соотношением температура 9 пропаренного материала, а также удельные энергозатраты на прессование I/G. Снижение рабочего тока I относительно номинального I , т.е. недогрузка привода, приводит не только к снижению производительности пресса, но также и к снижению коэффициента мощности сети (cos V), что при высокой установленной мощности приводов пресса (до 160 кВт ) выэьгоает дополнительные энергозатраты. Увеличь-ние рабочего тока I относительно номинального 1 т.е. перегрузка приводит к его перегреву, возникает аварийная ситуация другого рода, которая может привести к выходу двигателя из строя. Для предотвращения этого аварийная защита (тепловая или токовая;,отключая двигатель, прекращает технологический процесс. Оптимальный режим работы пресса, (т.е. режим максимальной производительности и минимальных удельных энергозатрат ) наблюдается в непосредственной близости значений режимных параметров I и б к их граничным значениям и , выход за которые приводит к возникновению аварийных ситуаций. Описанные условия оптимальности работы пресса справедливы как для стационарного режима, когда значения I и 9 в среднем постоянны, так и для переходного режима, имеющего место, например, при выводе пресса с холостого хода на рабочую нагрузку. Существенно то, что в переходном режиме задача обеспечения оптимальности и надежности (безаварийности ) работы пресса усложняется, так как в этом случае подача пара Q и сырья G меняется в значительных пределах, что увеличивает вероятность возникновения их соотношений, приводящих к двум типам аварийных ситуаций, описанньгх выше. Снижение производительности пресса при эксплуатации его в неоптималь,ных режимах и в результате аварийных остановов нарушает ритмичность работы всей технологической линии гранулирования. А ликвидация последствий аварийных остановов требует больших затрат ручного труда на очистку смесителя и зоны прессования, а зачастую и на ремонт и регулировку пресса перед повторным запус ком его в работу. Динамические свойства каналов регулирования парметров тока и температуры пресСа-гранулятора также обладают определенными особенностями, главная из которых состоит в наличии запаздывания в управлении, т.е. изменение подачи сырья G или пара Q приводит к изменению режимных параметров I и 0 не сразу, а спустя определенное время запаздывания. Запаздывание в управлении определяется в основном, временем транспортирования сырья в смесителе и скоростью прогрева рассыпного материала паром Цель управления процессом гранулироваиия - обеспечение максимальной производительности при минимальных удельных энергозатратах и высокой надежности работы пресса. В связи с этим задача управления заключается в поддержании как в стационарных, так и в переходных режимах оптимального соотношения Q/Gили, что более удобно, температуры 0 и в стабилизации тока нагрузки на номинальном уровне. При этом усло вием надежной работы пресса является невыход режимных параметров I и б за их граничные значения © Система управления обеспечивает работу пресс-гранулятором в следующих режимах. Если пресс работает на холостом ходу или управляется оператором, то система управления находится в пред пусковом режиме. При выводе прессагранулятора с холостого хода на рабочую нагрузку система управления работает в пусковом режиме. По окончании пускового режима система переходит в режим стабилизации оптимальной заданной нагрузки. Рассмотрим работу системы в каждом режиме отдельно. Предпусковой режим имеет место, если не запущен привод питания прес са или пресс управляется оператором При этом выходы переключателей 13, 14, 27, 31, 33 соединены с их первы ми входами, противоположно состояни показанному на чертеже. Замыкаются внутренние отрицательные обратные св зи (ООС ) в системе управления, а именно входной сумматор регулятора температуры охватывается ООС через интегратор 28, благодаря чему сигнал на выходе входного сумматора регулятора поддерживается равным нулю, а выходной сигнал интегратора 28 отслеживает сумму значений сигналов с выходов датчика 6 температуры, блока 15 прогнозирования и второго дифференциатора 12, так как предпусковой режим является стационарным, последние два сигнала равны нулю и интегратор 28 отслеживает значение температуры пропаренного сырья, поступающее с датчика 6. Другой контур ООС охватьшает выходной сумматор регулятора температуры через интегратор этого регулятора и переключатель 13. При этом на выходе регулятора температуры сигнал поддерживается равным нулю, а интегратор отслеживает значение сигнала поступающее с датчика 4 положения. Благодаря действию ООС через переключатель 33 на выходе оптимизатора 10 также поддерживается сигнал, равный текущему значению температуры в смесителе, поступающему от датчика 6. Такие же функции выполняют контуры ООС в регуляторе тока 7, при этом интегратор регулятора токаповто-. ряет значение сигнала с датчика 2 положения, а интегратор 30 блока 29 формирования-сигналов отслеживает текущее значение тока, поступающее с датчика 5. Таким образом, при включении системы управления, когда выходы переключателей 13, 14, 27, 31, 33 соединяются со своими вторыми входами, начальные условия динамических элементов в системе управления оказываются согласованными, что позволяет избежать переходных процессов с большими динамическими отклонениями, вызывающих аварийные ситуации. При включении системы управления, т.е. при установке переключателей 13, 14, 27, 31, 33 в показанное на чертеже состояние, система переходит в пусковой режим работы, характеризуемый движением регулируемых параметров I и Q от их начальных значений к установленным l и б. В этом режиме регуляторы температуры 8 и тока 7 имеют П + И структуру, а блоки 25 и 29 формирования сигналов представляют собой апериодические звенья первого порядка. Эти звенья образуются охватом интегратора 28 ООС через сумматор 26 и переключатель 27, а интегратора 30 -. ООС через

. 7

сумматор 32 и переключатель 31, Переключатель 33 размыкает цепь ООС, охватьшающую оптимизатор в предпусковом режиме, и выходной сигнал оптимизатора начинает движение к вычисляемому оптимальному значению температуры. В пусковом режиме необходимо исключить возможность возникновения опасного соотношения Q/G, приводящего к переувлажнению сырья и аварийной ситуации заклинивания прессущующего узла. Это достигается ограничением скорости изменения регулируемых параметров I и 0 , формированием определенных алгоритмов их изменения и минимизацией дисперсии колебаний регулируемых параметров I и. б.

После включения системы управления на второй вход блока 25 формирования сигнала подается оптимальное заданное значение температуры с выхода оптимизатора 10, а на второй вход блока 29 - заданное значение тока от задатчика 9.

Снижение колебаний регулируемых параметров I и б обеспечивается применением блоков прогнозирования.

Структура блоков прогнозирования включает в себя модель инерционности соответствующего канала регулирования с передаточной функцией

и модель запаз w T

.дывания в том же канале регулирования с передаточной функцией W (Р) Ci «, Р .

Полная передаточная функция каждого блока прогнозирования равна-.

.(p)w;;(P)-w;;(Pirp

где К, Т, f - коэффициент передачи, постоянная времзни и время запаздьшания модели объекта по соответствующему каналу регулирования. Модель инерционности канала регулирования в образована интегратором 17, охваченным ООС через сумматор 16, модель запаздывания канала регулирования 8 образуется звеном 18 запаздьшания. Модель инерционности канала регулирования I образована интегратором 22, охваченным ООС через сумматор 21, а модель запаздьшания - звеном 23 запаздывания.

946908

В системе управления блоки прогнозирования, а значит и модели соответствующих каналов регулирования, оказываются включенными параллельно 5 соответствующим моделируемым каналам регулирования пресса-гранулятора. При изменении, в процессе регулирования, положений механизмов регулирования подачи сырья или пара управляющее воздействие проходит через объект управления, проявляясь в изменении соответствующих регулируемьпс параметров I или б . Это же управляющее воздействие вводится и на блоки прогнозирования соответствующих датчиков положения механизмов регулирования подачи сьфья и пара. Реакции на выходах реального канала регулирования и его модели суммируются на входном сумматоре соответствую- щих регуляторов. При «„(Р) W® (Р) и C zi° эта суммарная реакция на изменение управляющего воздействия оказывается тождественной реакции соответствующего канала регулирования, но сдвинутой относительно нее на время запаздьшания вперед, т.е. примет нение блоков прогнозирования позволяет исключить (компенсировать) за-30 паздывание в управлении в соответствии с выражением

((PVWn(Pl

bwpip KiP),

где WI(P) - передаточная функция разомкнутого контура регулирования;Wp(P) - передаточная функция ре гулятора;

Wf,(P) передаточная функция инерционности канала регулирования;

п) передаточная функция модели инерционности в блоке прогнозирования; t - запаздывание в контуре

регулирования; - запаздывание в модели в

блоке прогнозирования; Р - оператор Лапласа. Благодаря компенсации запаздывании в контурах регулирования I и б .при управлении прессом уменьшается колебательность регулируемых параметров I и 9 и их динамические отклонения в переходных режимах. Пара9метры I и 0 в.пусковом режиме достаточно точно отслеживают их заданные значения 1 и 0 , что позволяет исключить возможность возник новения аварийных ситуаций в этом режиме. После того, как заканчиваются пе реходные процессы в блоках 25 и 29 формирования, т.е. когда Q становится равной I ,.си тема управления переходит в режим чстабилизации оптимальных заданных значений 9 и 1 . В этом режиме колебательность I и 9 обусловлена главным образом воздействием на сис тему управления внешних возмущений из-за неоднородности физико-мехаиических свойств различных рецептов сырья, температуры и давления подво димого пара, непостоянства напряжеНИН сети, изменения состояния рабочих органов пресса в процессе работы. В режиме стабилизанн, так же как и в пусковом режиме, примеиеине бло ков прогнозирования позволяет улучшить качество стабилизации регулируемых параметров I и 9 иа уровне и заданных значений I и б, т.е. эффект гано компенсировать влияние внешних возмущений за счет свревременного адекватного изменения реакции регуляторов на их изменения I и е . 9010 Уменьшение отклонений (колебательности ) 9 относительно 0 позволяет увеличить время работы пресса в i оптимальном режиме прессования и уменьшить вероятность возникновения аварийной ситуации, связанной с замазыванием прессующего узла. А уменьшение колебательности I относительно I позволяет увеличить рабочий ток приводного электродвигателя .до номинального { за счет увеличения подачи сырья на гранулирование), без увеличения вероятности перегрузки двигателя и срабатывания аварийной защиты. Следовательно, предлагаемая система, сущеетвенно снижая дисперсии колебаний Гид, позволяет вести процесс гранулирования более эффективно по срйвнению с известиым устройством р , т.е. повысить производительность С пресса-гранулятора и снизить удельные энергозатраты на прессование, при одновременном снижении вероятности возникновения аварийных ситуаций, связанных с выходом I и в за их граничные значения и 0. Последнее ликвидирует простои оборудования и снижает затраты ручного труда по обслуживанию пресса. Этим обуславливается эффективность использования системы управления пресс-гранулятором.

| Жислин Я.М | |||

| Обйрудование для произ адства комбикормов и обогатительных смесей | |||

| М.:Копос, 1976 160 с | |||

| Вилесов Н.Г., Скрипка В.Я., Ломаэов В.П., Танченко И.М | |||

| Процессы гранулирования в промьпвленности | |||

| Киев: Техника, 1976, .190 с. |

Авторы

Даты

1985-11-30—Публикация

1984-03-28—Подача