тывают в зависимости от объема пульпы Од (), ее плотности рп (кг/м) и содержания в ней твердого тИтв (масс %).

GKP .(2)

Причем согласно результатам экспериментальных исследоваинй, зависимость содержания твердого (т. е. кристаллов) в нульпе от ее плотности и наличия серной кислоты С H.so, (масс %), описывается следующим уравнением связи (размерности величин приведены в системе СИ).

т,е 0,238 (р„ - 1260 - 6,4Сн,5о,). (3)

Таким образом, для определения необходимой темлературы газа после теплообменника (задание регулятору) измеряют расход эвакуируемой пульпы, ее плотность и содержание серной кислоты, рассчитывают по данным этих измерений количество вырабатываемого кристаллического продукта в соответствии с уравнениями (2) и (3), измеряют расход воды, начальную температуру газа и содержание в нем аммиака, а затем находят искомую величину из уравнения (1) и в соответствии с полученным значением 4 регулируют расход пара на теплообменник.

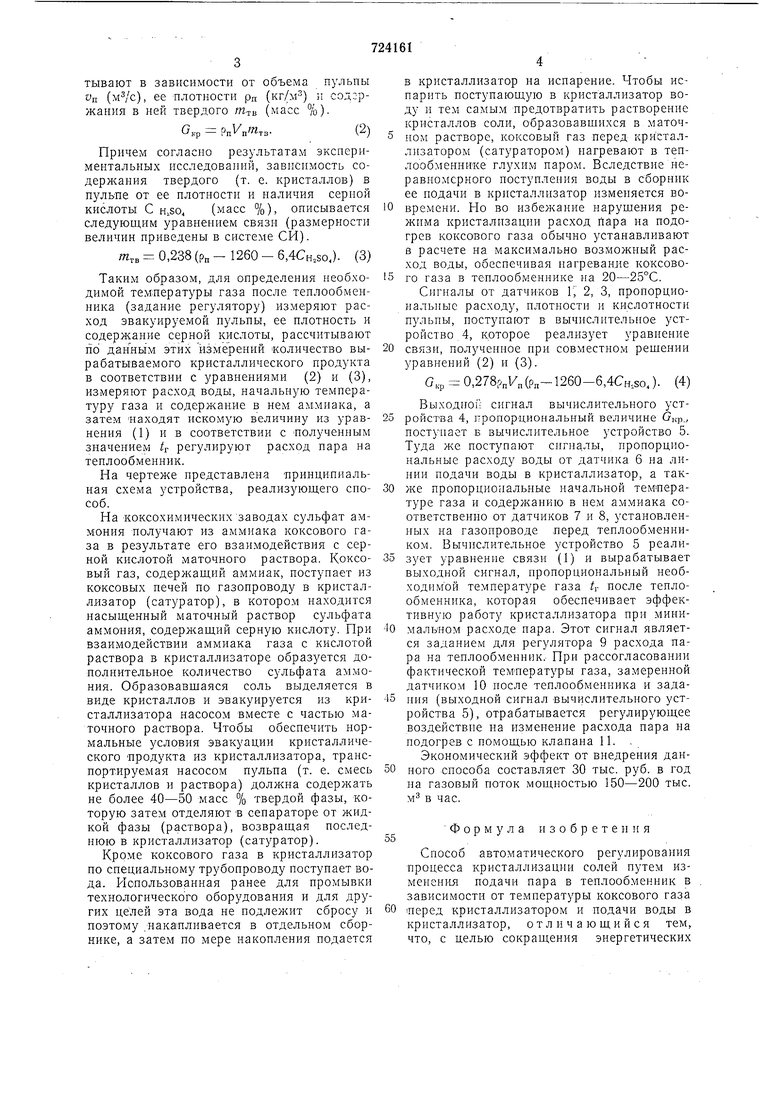

На чертеже иредставлена принципиальная схема устройства, реализующего способ.

На коксохимических заводах сульфат аммония получают из аммиака коксового газа в результате его взаимодействия с серной кислотой маточного раствора. Коксовый газ, содержащий аммиак, поступает из коксовых иечей по газопроводу в кристаллизатор (сатуратор), в котором находится насыщенный маточный раствор сульфата аммония, содержащий серную кислоту. При взаимодействии аммиака газа с кислотой раствора в кристаллизаторе образуется доиолнительное количество сульфата аммония. Образовавщаяся соль выделяется в виде кристаллов и эвакуируется из кристаллизатора насосом вместе с частью маточного раствора. Чтобы обеспечить нормальные условия эвакуации кристаллического продукта из кристаллизатора, транспортируемая насосом пульпа (т. е. смесь кристаллов и раствора) должна содержать ие более 40-50 масс % твердой фазы, которую затем отделяют В сепараторе от жидкой фазы (раствора), возвращая последнюю в кристаллизатор (сатуратор).

Кроме коксового газа в кристаллизатор по специальному трубопроводу поступает вода. Использованная ранее для промывки технологического оборудования и для других целей эта вода не подлежит сбросу и поэтому .накапливается в отдельном сборнике, а затем но мере накопления подается

в кристаллизатор иа испарение. Чтобы испарить поступающ ао в кристаллизатор воду и тем самым предотвратить растворение кристаллов соли, образовавщихся в маточном растворе, коксовый газ перед кристаллизатором (сатуратором) нагревают в теплообменнике глухим паром. Вследствие неравномерного поступления воды в сборник ее нодачи в кристаллизатор измеияется вовремени. Но во избежание нарущения режима кристалнзацин расход пара на подогрев коксового газа обычно устанавливают в расчете на максимально возможный расход воды, обеспечивая нагревание коксового газа в тенлообменнике на 20-25°С.

Сигналы от датчиков Г, 2, 3, пропорциональные расходу, плотности и кислотности пульны, поступают в вычислительное устройство. 4, которое реализует уравнение

связи, полученное нри совместном рещении уравнений (2) и (3).

G,p 0,278рп1 Лрл 1260-6,4Сн,5о,). (4)

Выходной сигнал вычислительного устройства 4, пропорциональный величине бкр. поступает в вычислительное устройство 5. Туда же поступают сигналы, пропорциональные расходу воды от датчика 6 на линии иодачи воды в кристаллизатор, а также пропорциональные начальной температуре газа и содержанию в нем аммиака соответственно от датчиков 7 и 8, установленных на газопроводе леред теплообменником. Вычислительное устройство 5 реализует уравнение связи (1) и вырабатывает выходной сигнал, нропорциональный необходимой температуре газа t после теплообменника, которая обеспечивает эффективную работу кристаллизатора при минимальном расходе пара. Этот сигнал является задаиием для регулятора 9 расхода пара на теплообменник. При рассогласовании фактической температуры газа, замеренной датчиком 10 после теплообменника и задаиия (выходной сигнал вычислительного устройства 5), отрабатывается регулирующее воздействие на изменение расхода пара иа подогрев с помощью клапана 11. .

Экономический эффект от внедрения данного способа составляет 30 тыс. руб. в год на газовый поток мощностью 150-200 тыс.

М в час.

Формула изобретения

Способ автоматического регулирования процесса кристаллизации солей путем измеиения подачи пара в теплообменник в зависимости от температуры коксового газа 1перед кристаллизатором и подачи воды в кристаллизатор, отличающийся тем, что, с целью сокращеиия энергетических

затрат за счет повышения точности регулирования, нодачу пара дополнительно изменяют в зависимости от температуры и состава ксхсового газа перед теплообменн иком, величины отношения расхода воды и количества кристаллического продукта, определяемого по расходу, плотности и кислотности пульпы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 617037, кл. В 01D 9/02, 02.03.77.

2.Вессельман С. Г. и др. Контроль и регулирование тепловых процессов на коксохимических заводах. Харьков, «Металлург, 1962, с. 48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 2011 |

|

RU2495007C2 |

| Способ управления блоком параллельноработающих аппаратов | 1977 |

|

SU679234A1 |

| Способ получения кристаллического сульфата аммония | 1987 |

|

SU1518302A1 |

| Способ регулирования работы кристаллизатора | 1977 |

|

SU617037A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ получения сульфата аммония | 1977 |

|

SU738996A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| СПОСОБ ПРОИЗВОДСТВА ДИАММОНИЙФОСФАТА | 2023 |

|

RU2807991C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТААММОНИЯ | 1971 |

|

SU322310A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 1971 |

|

SU306079A1 |

Авторы

Даты

1980-03-30—Публикация

1978-05-10—Подача