f

(21)4171976/23-26

(22)04.0t.87

(46) 30.10.89. Бюл. 1 40

(71)Украинский научно-исследовательский yглexи вrчecкий институт

(72)В.В.Марков

(53)661.522 (088.8)

(56)Кокс и химия, 1977, 5, с.27.

(54)СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ

(57)HsoGpereivte относится к гтгосо- бам получейня кристаллического суль фата аммония. Целью изобретения является снижение смепинаемость продукта за счет уменьшения в нем содержания кристаллов размером менее

1 мм. Поставленная цель достигается предварительной обработкой раствора сульфата аммония, полученного промывкой коксового газа кислым раствором этой смеси, перед подачей в вакуум-кристаллизатор коксовым газом для поддержания рН неполярного раствора в пределах 6-8 и регулированием перепада температуры теплоносителем и испаряемым раствором в греющей камере ваку м-кристал- лиаатора в интервале С, Изобретение позволяет улучпшть гранулометрический состав получаемого продукта и уменьшить его смешиваемость. 1 з,п,ф-лы, 1 гш., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ | 2020 |

|

RU2753014C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ε‑КАПРОЛАКТАМА И СУЛЬФАТА АММОНИЯ В ПРОМЫШЛЕННОМ МАСШТАБЕ | 2020 |

|

RU2818784C1 |

| С П Т Б | 1973 |

|

SU395327A1 |

| Способ автоматического регулирования процесса кристаллизации солей | 1978 |

|

SU724161A1 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

Изобретение относится к способам получения кристаллического сульфата аммония. Целью изобретения является снижение смешиваемости продукта за счет уменьшения в нем содержания кристаллов размером менее 1 мм. Поставленная цель достигается предварительной обработкой раствора сульфата аммония, полученного промывкой коксового газа кислым раствором этой смеси, перед подачей в вакуум-кристаллизатор коксовым газом для поддержания PH неполярного раствора в пределах 6-8 и регулированием перепада температуры между теплоносителем и испаряемым раствором в греющей камере вакуум-кристаллизатора в интервале 10-40°С. Изобретение позволяет улучшить гранулометрический состав получаемого продукта и уменьшить его смешиваемость. 1 з.п. ф-лы, 1 ил., 1 табл.

Изобретение касается очистки газов от аммиака и может быть использовано в коксохимической промышленности и других отраслях народного хозяйства для переработки растворов сульфата аммония и очистки газов от аммиака их раствором серной кислоты.

Цепь изобретения - снижение сле- живаености конечного продукта за счет уменьшения содержания в нем кристаллов размером менее 1 мм.

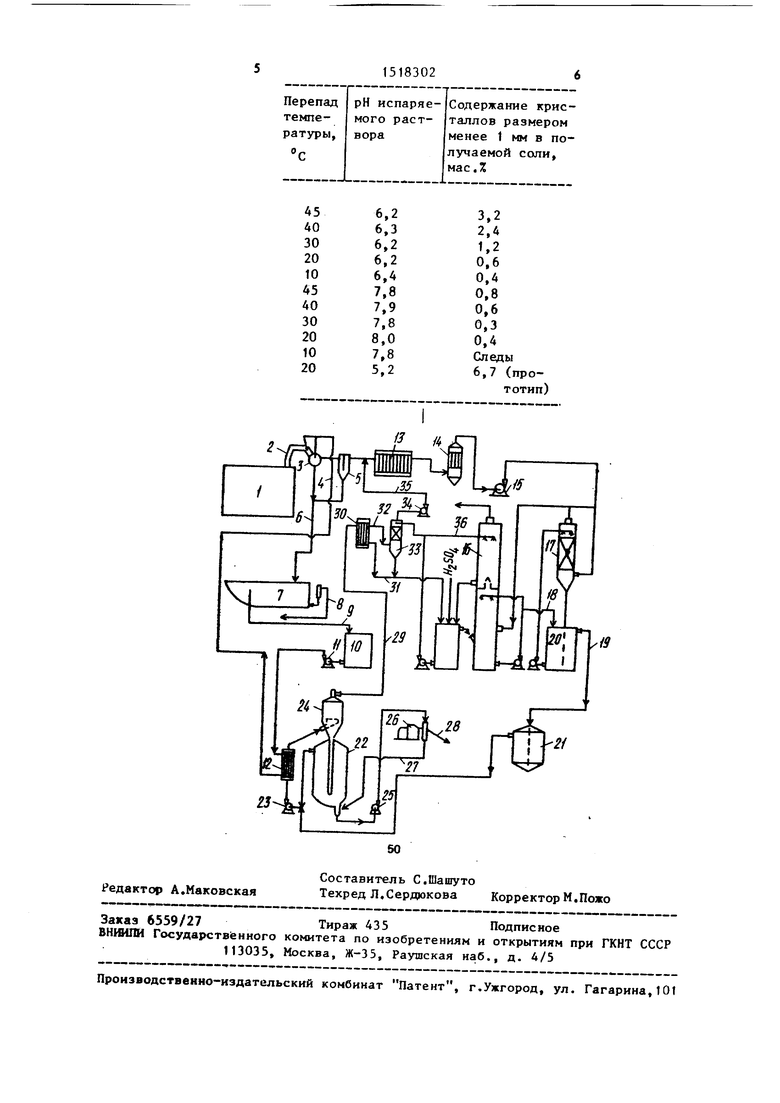

На чертеже представлена схема получения кристаллического сульфата а 1ония, которая описана в примере.

Пример . После выхода из Kabtep коксования коксовой батареи 1 коксовый газ 2 орошают р газосбор-. нике 3 надсмольной водой 4 для сни

жения температуры газа до точки росы 80 С и конденсации основного количества смолы. После сепаратора 5 смолу и воду 6 отстаивают в мехос- ветлителе 7. Смолу 8 периодически отжимают на склад смолы, а воду 9 отводят в промежуточный сборник 10, откуда насосом 11 через теплообменник 12 подают снова на орошение газа в газосборнике 3. Коксовый газ после, сепаратора 5 охлаждают в первичном газовом холодильнике 13. После очистки от смолы в электрофильтрах 14 газо- дувкой 15 подают основную часть в абсорбер 16 и небольшое количество (5-20%) - в нейтрализатор 17, После г трализатора 17 газ смешивают с основным потоком и в абсорбере 16 промывают кислым раствором сульфата аммония известным способом. После

СП

00

со

о

IND

абсорбера 16 газ подают на дальнейшую очистку. Раствор сульфата аммония 18 из цикла абсорбции с содержанием . 10-15 г/л и (NH4.VS04 450-500 г/л в количестве 1,0-2,0% по объему вьгоодят в цикл нейтрализатора 17, где за счет аммиака части коксовго газа раствор нейтрализуется до щелочной среды (содержание летучего аммиака 0,2-1,2 г/л). Избыток щелочного раствора сульфата аммония 19 из сборника 20 циркуляции непрерывно или периодически отводят через отстойник 21 в цикл вакуум-испарителя и циркулируют его в цикле: чристалло раститель 22 - насос 23 - теплообменник 12 - вакуум-испаритель 24. В теплообменнике 12 раствор нагревают до 58-62°С с использованием вторичных теплоресурсов, имеющих чемпера- туру 60-80 С. Перепад температуры между теплоносителем и испаряемым циркулирующим в цикле вакуум-испарительной кристаллизации раствором поддерживают в пределах 10-40°С, изменяя вакуум в испарителе в пределах 80-150 мм рт.ст., что соответствует температуре кипения раствора в испарителе 54-58°С.

После теплообмена в теплообменник 12 раствор поступает в испаритель, где из него под вакуумом испаряется вода, раствор при этом охлаждается до 56-58 с с образованием пересыщенного раствора, который отводят в кристаллораститель 22. Из кристалло- растителя 22 пульпу кристаллов соли насосом 25 подают на центрифугу 26, фугат 27 после которой возвращают в кристалпораститель 22, а соль 28 подают на сушилку и в склад. Пары 29 после испарителя 24 конденсируют в конденсаторе 30, когщенсат 31 возвращают в цикл абсорбера 16, а неконденсирующиеся газы 32 в промьгоателе 33 промывают кислым раствором сульфата аммония и через вакуум-насос 34 сбра сьшают через трубопровод 35 в атмосферу или в газопровод сьрого кок

5

0

5

0

5

0

5

сового газа. Кислый раствор 36 промьюателя 33 отводят в цикл абсорбера 16.

Сравнительные данные влияния рН - испаряемого раствора и перепада темг- ператур между теплоносителем и испаряемым раствором на фракционный состав полученного сульфата аммония приведены в таблице.

Изобретение позволяет улучшить гранулометрический состав получаемого сульфата аммония (все кристаллы размером более 1 мм) и уменьшить его слеживаемость по сравнению с продуктом, получаемым известными способами.

Формула изобретения

45 АО 30 20 10 45 40 30 20 10 20

fJ

Авторы

Даты

1989-10-30—Публикация

1987-01-04—Подача