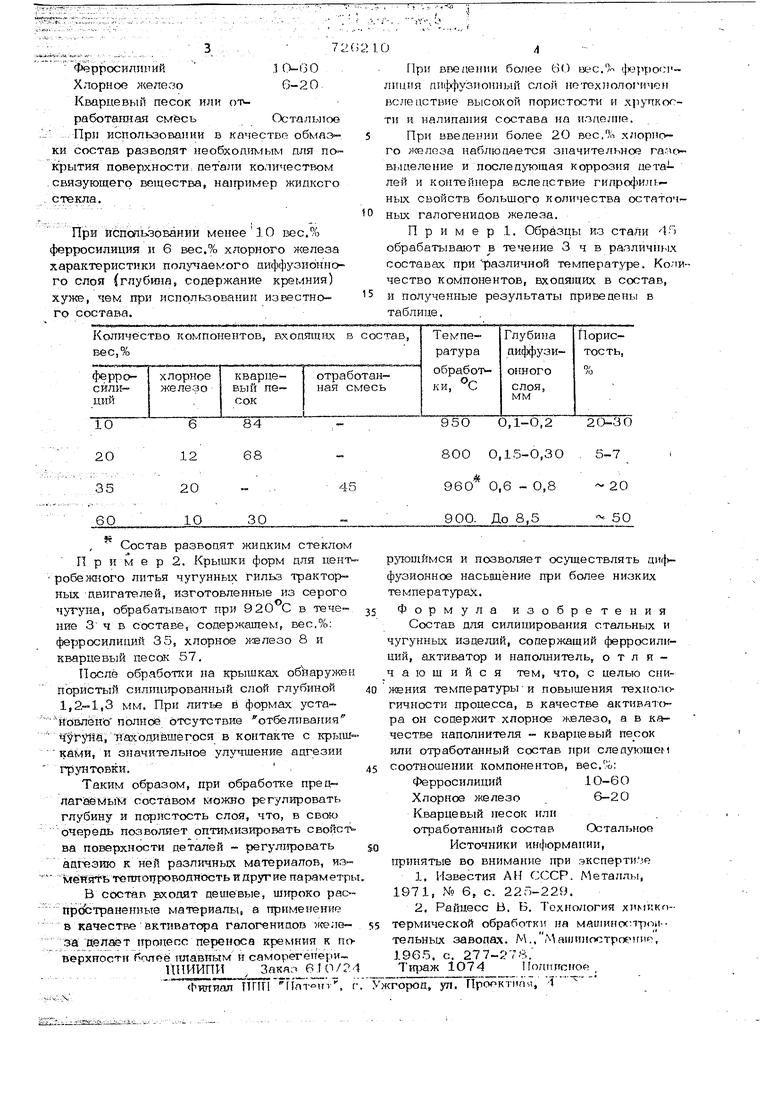

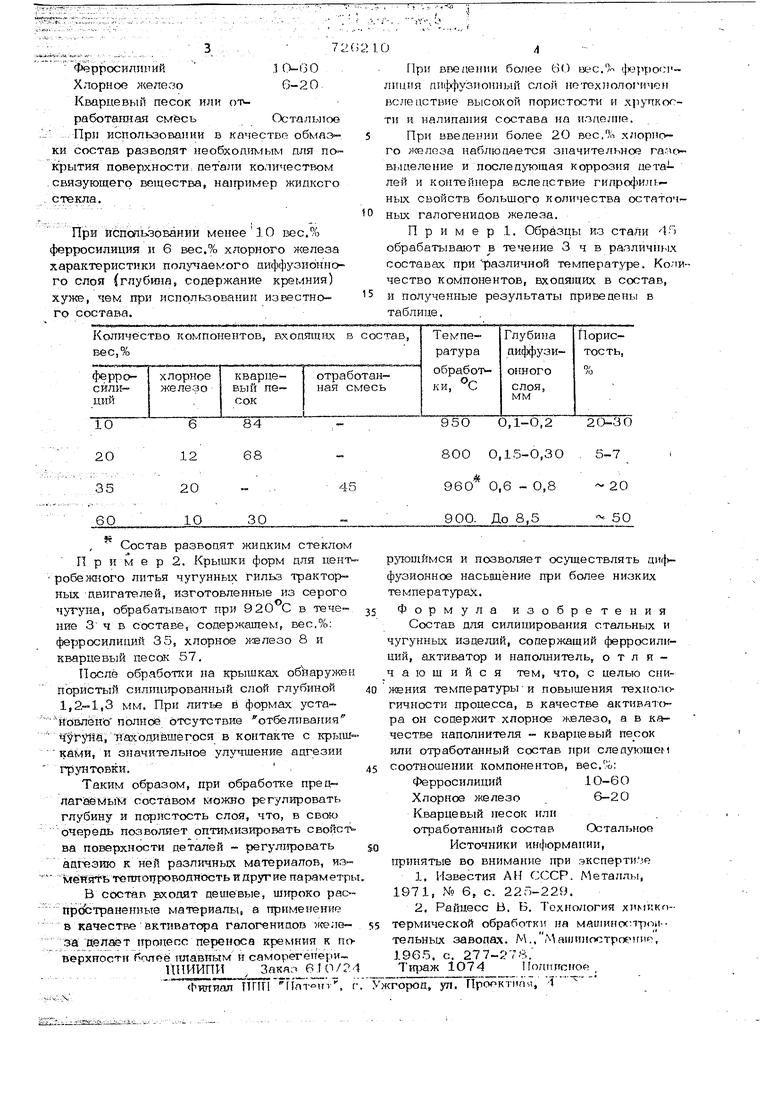

Изобретение относится к области хи мико-термической обработки и МОЖЕТ быть использовано для повышения долговечности деталей машин и механизмов, например чугунных деталей литейных форм. . Известны различные смеси и обмазки для силицирования, включающие кремний- содержащие вещества, галоидные активаторы и балластные добавки. Например, известен состав для силицирования, содержащий крекний, галотенид аммония и шамот f, который пос ле выдержки в течение 2 ч при 95О1О5ОС на изделиях из жвлеза позволяе получить диффузионные -слои глубиной до 0,4 мм. Глубина слоя и пористость при этом изменяются в зависимости от температуры и атомноговеса галоиця. Наиболее близким к изобретению является состав пля силишфования, conej жаший 60% 4ерросили11ия, .9% окиси алк.миичя и хл :1рисго1ч- л..foния |2j, который после нагрева при 950-1 в течение 4-5 ч образует силицирован- ный слой глубиной до 0,5 мм с содержанием кремния у поверхности до 14-15%. Недостатками известных составов я&ляются проведение силицирования при высокой температуре и обильное газовыде- ление вследствие применения галогенидов аммония, вызывающее коррозию оборудования и загрязняющее атмосферу. Целью изобретения является сниядание температуры и повышение технологичности процесса. Для достижения поставленной цели предлагается состав для силицирования стальных и чугунных изделий, содержащий ферросилиций, активатор и наполнитель, в котором в качестве активатора применяется хлорное jfe/ieao, а в качестве наполнителя - кварцевый песок или отработанная смесь при следующем соотношении между компсжентами, иес.%: 72 Ферросилиций . Хлорное железоG-20 KEsapneBbiH песок или о- работанная смесьОстальное ; При использовании в качестве обмаз-. ки состав разводят необходимым пля по крытия поверхности,петали количеством .связующего вещества, например жидкого . стекла. При испспьзовании менее10 вес.% ферросилиция и б вес.% хлорного железа характеристики полу шемого циффузионного слоя (глубина, содержание кремния) хуже, чем при испо.льзовании известного состава. 4 При ввепении более вО вес.% («рросилицпя пиф|1узионный слой нотехноло1М1чен вслецствие высокой пористости и xjiynKor;ти и налипания состава на изпелие. При введении более 20 вес.% хлорного 1 елеза наблюдается значительное га. выделение и послед тощая коррозия и контейнера вследствие гидро4) свойств большого Количества остаточных галогенидов железа. Пример 1. Образцы из стали Л- обрабатывают в течение 3 ч в различнр-ьх составах при различной температуре. Количество компонентов, входящих в состав, и полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Активатор для диффузионной металлизации сталей и сплавов | 1983 |

|

SU1161582A1 |

| Способ силицирования изделий | 1975 |

|

SU668977A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| Связующее обмазки для химико-термической обработки изделий | 1981 |

|

SU952999A1 |

| Способ диффузионного насыщения поверхности изделий из сплавов на основе железа | 1977 |

|

SU712456A1 |

| Состав для диффузионного силицирования | 1979 |

|

SU926068A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| Порошкообразный состав для комплексного насыщения изделий из железоуглеродистых сплавов | 1988 |

|

SU1611985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

Авторы

Даты

1980-04-05—Публикация

1977-07-25—Подача