(5) СОСТАВ ДЛЯ ДИФФУЗИОННОГО СИЛИЦИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования стальных изделий | 1983 |

|

SU1138432A1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190689C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391440C2 |

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1129267A1 |

| Способ силицирования изделий | 1975 |

|

SU668977A1 |

| Состав для силицирования изделий из металлов и сплавов | 1982 |

|

SU1138431A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190690C1 |

| Состав смеси для диффузионного силицирования | 1976 |

|

SU589287A1 |

I

Изобретение относится к химико;термической обработке металлов и сплавов, в частности, к диффузионному твердофазному силицированию.

Известен состав для силицирова- ния, содержащий 50 кристаллического кремния, 5% окиси алюминия в качестве инертного наполнителя и 5% активатора - хлористого аммония 1L

Наиболее близким к предлагаемому является состав, включающийД: ферросилиций 75, шамот 20, или окись алюминия и хлористый аммоний 5Насыщение стали кремнием в данном составе позволяет получать глубокие диффузионные слои порядка 0,9 мм. Наличие в указанном составе хлористого аммония обеспечивает перенос атомов кремния к насыщаемой поверхности в результате образования газовой фазы - четыреххлористого кремния(;23.

Однако, в результате интенсивного диспропорционирования четыреххлористого кремния на поверхности железа (стали) с выделением большого количества активных атомов кремния, скорость диффузии атомов кремния вглуб|ь железа отстает от скорости абсорбции на поверхности. Наблюдается накопление атомов кремния на поверхности железа с образованием силицидов железа. Таким образом, образуется хрупкая поверхностная зона, содержа10щая фазы (например, d-фаза состава FCftSi) с высокой концентрацией кремния, которая слабо связана с подложкой, поскольку легко отделяется от образца при изготовлении микро15шлифа. Хрупкость и низкая сцепляемость снижают качество силицированного слоя. Неизбежное удаление указанной зоны с поверхности детали приводит к образованию грубой поверх20ности, что требует применения дополнительной операции шлифования силицированной детали, а это связано с уменьшением размеров последней. Недостатком указанного состава является также то, что в результате силцирования образующиеся диффузионные слои на стали и железе имеют пористость, снижающую защитные свойства слоя.

Цель изобретения - повышение качества силицированных слоев.

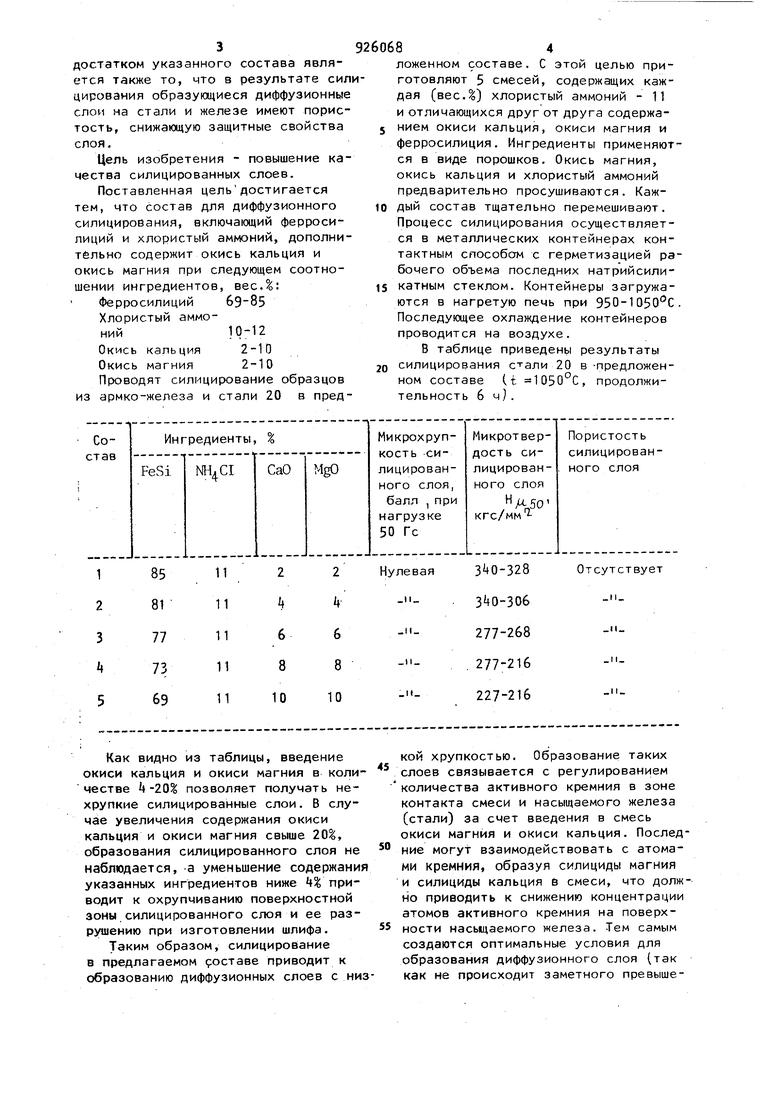

Поставленная цельдостигается тем, что состав для диффузионного силицирования, включающий ферросилиций и хлористый аммоний, дополнительно содержит окись кальция и окись магния при следующем соотношении ингредиентов, вес.%: Ферросилиций 69-85 Хлористый аммоний10-12Окись кальция 2-10 Окись магния 2-10 Проводят силицирование образцов из армко-железа и стали 20 в предКак видно из таблицы, введение окиси кальция и окиси магния в количестве Ц-20% позволяет получать нехрупкие силицированные слои. В случае увеличения содержания окиси кальция и окиси магния свыше 20%, образования силицированного слоя не наблюдается, а уменьшение содержания указанных ингредиентов ниже % приводит к охрупчиванию поверхностной зоны силицированного слоя и ее разр ению при изготовлении шлифа.

Таким образом, силицирование в предлагаемом оставе приводит к образованию диффузионных слоев с низложенном составе. С этой целью приготовляют 5 смесей, содержащих каждая (весД) хлористый аммоний - 11 и отличающихся друг от друга содержанием окиси кальция, окиси магния и ферросилиция. Ингредиенты применяются в виде порошков. Окись магния, окись кальция и хлористый аммоний предварительно просушиваются. Каждый состав тщательно перемешивают. Процесс силицирования осуществляется в металлических контейнерах контактным способам с герметизацией рабочего объема последних натрийсиликатным стеклом. Контейнеры загружаются в нагретую печь при 950-1OSO C. Последующее охлаждение контейнеров проводится на воздухе.

В таблице приведены результаты

силицирования 20 в -предложенном составе (i 1050°С, продолжительность 6 чК

КОЙ хрупкостью. Образование таких слоев связывается с регулированием количества активного кремния в зоне контакта смеси и насыщаемого железа (стали) за счет введения в смесь окиси магния и окиси кальция. Последние Moryt взаимодействовать с атомами кремния, образуя силициды магния и силициды кальция и смеси, что должно приводить к снижению концентрации атомов активного кремния на поверхности насыщаемого железа. Тем самым создаются оптимальные условия для образования диффузионного слоя (так как не происходит заметного превыше59ния скорости абсорбции атомов крюмния над скоростью диффузии их вглубь железа, приводящего к образованию ох рупченной зоны силицидов железа с высокой концентрацией кремния на поверхности образца), При этом, в присутствии окиси кальция и окиси маг,ния, образуется диффузионный слой кремнистого феррита с низкой хрупкостью, , Кроме того, окись кальция и окись магния, вероятно, оказывают влияние на скорость диффузии атомов кремния и железа в диффузионном слое, приводя к выравниванию парциальных коэффициентов диффузии атомов кремния в железо и атомов железа к поверхнос ти образца, навстречу диффузии кремния. Это обстоятельство сводит к минимуму эффект Киркендалла, что исклю чает образование пор в диффузионном силицированном слое. Отсутствие охрупченной зоны силицидов железа на поверхности позволяет исключить применение операции шлифования силици рованной детали с сохранением размеров и исходной чистоты поверхности Следовательно, силицирование в пред8ложенном составе позволяет на железе и стали формировать диффузионные слои с низкой хрупкостью. Кроме того, не наблюдается образование пористости в слоях. Формула изобретения Состав для диффузионного силицирования, содержащий ферросилиций и хлористый аммоний, отличающийся тем, что, с целью повышения качества силицированного слоя, он дополнительно содержит окись кальция и окись магния при следующем соотношении ингредиентов, вес,: Ферросилиций Окись кальция 2-10 Окись магния 2-10 Хлористый аммоний 10-12 Источники информации, принятые во внимание при экспертизе 1,Черная металлургия. Известия вузов, 19б7, № 1, с. . 2.Нинкевич А.Н, Химико-термическая обработка металлов и сплавов, М,, 1965, с, 270,

Авторы

Даты

1982-05-07—Публикация

1979-07-02—Подача