(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАКАЛЕЙНОЙ ПРОБЫ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения закаленной пробы металла | 1981 |

|

SU976332A1 |

| Устройство для получения скрапино-стружечных проб из расплавленного металла | 1982 |

|

SU1068761A1 |

| Устройство для измерения влажности ферромагнитных сыпучих материалов в потоке | 1979 |

|

SU783672A1 |

| Индуктор для магнитно-импульсной обработки металлов | 1977 |

|

SU742468A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Центробежное жидкометаллическое коммутационное устройство | 1975 |

|

SU546954A1 |

| Комплекс для обогащения цветных металлов вертикальной загрузки | 2022 |

|

RU2776546C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МЕЛКИХ ЧАСТИЦ | 2008 |

|

RU2382679C1 |

| Импульсный электродинамический излучатель | 1975 |

|

SU546387A1 |

1

Изобретение относится к области металлургии, в частности, к устройствам для получения закаленной пробы металла и может быть использовано для получения пробы металла с целью определения химического состава по ходу плавки.

Проба металла ,на анализ от;бирается в виде слитков или в виде тонких пластин (так называемых скрапин), которые подвергаются быстрой закалке в закалочной жидкости.

Закаленнук) пробу металла в виде пластин-скрапин получают, наприг мер, для определения углерода методо термоэлектродвижущих сил (важного анализа, проводимогй по ходу,плавки так как углерод определяет многие физические свойства выплавляемой орали ).

В значительной степени точность анализа зависит от качества отбираемой закаленной пробы металла в виде сркапины. Проба должна иметь однородную структуру, равномерное распределение элементов, не иметь окисной пленки, иметь равную толщину по всей длине (например, при определении углерода методом термоэлектродвижущих сил,толщина пробы должна составлять 0,3-0,5 мм).

Устройство для определения способа отбора проб 1 , представляет собой вращающиеся с большой скоростью охлаждаемые валки, расположеь;ные в одной горизонтальной плоскости. Под валками установлена ванна с жидким теплопоглотителем. Пробу жидкого ме0талла заливают в зазор между валками, при этом жидкий металл резко охлаждается и кристаллизуется, увеличивает удельную поверхность теплоотдачи, благодаря прокатке крис аллизук:цего5ся металла. Дальнейшее охлаждение прокатанной пробы проходит в ванне с жидким теплопоглотителем.

Устройство для отбора проб громоздкое, металлоемкое, дорогое в изготов0лении, так как валки изготавливаются из дорогостоящего жаропрочного материала и требуют шлифовки.

Кроме того, при прокатке горячего

5 металла происходит быстрый износ вал. ков, что сказывается на качестве отбираемой пробы. Изготовление переносного устройства, что важно, при использовании его около металлургичесих агрегатов, практически невозможно з-за громоздкости и.большого веса.

/Наиболее близким по, технической ущности к описываемому изобретению вляется устройство для получения зааленной пробы металла 2 . Это устойство содержит распределитель жидого металла, установленный в корпуе- и выполненный в виде диска, соеиненного с приводом вращения. Корпус набжен двумя патрубками - для жидкого металла и для защитного газа.

Под корпусом установлена ванна с водой, содержащая сетку. Для взятия закаленной пробы металла порцию жидкого металла заливают через патрубок на вращающийся диск-распределитель, через другой патрубок в корпусе подают защитный газ, предотврашаквдий окисление поверхности пробы. Металл, попадая на распределитель, образует пластину, которая, затвердевая, отбрасывается под действием центробежных сил к стенке корпуса и падает в воду на сетку. Сетку с закаленной пробой вынимают из закалочной ванны и пробу отправляют на анализ.

Сложнсэе движение пробы (сначала горизонтальное - к стенке корпуса, а затем вертикальное - вниз, в закалочную ванну) приводит иногда к. заклиниванию вращающегося диска-распределителя, что снижает надежность работы устройства.

Н.аличие кинематических связей между двигателем и диском-распределителем ведет к возможности отказа устройства в процессе работы.

Сложное движение пробы приводит к тому, что отдельные пластины задерживаются на вращающемся диске, поверхность пластин окисляется. КачёЬтво закалки пластин различное изза того, что они не через одинаковое время попадают в закалочную жид- кость. Все это приводит к снижению качества пробы-, что в конечном счете ведет к получению недрстоверных результатов при анализе. Кроме того, использование этого устройства по-, казало, что оптимальная скорость вращения диска для получения пластин, толщиной 0,3-0,5 мм, составляет 400-600 об/мин. Прииспользовании типовых электромоторов для привода вращения приходится использовать сложную передачу, часто двухступенчатую. Это: усложняет устройство, делает его грс юздким, затрудняет изготовление переносного устройства.

Целью изобретения является повышение надежности работы устройства и улучшение качества пробы, а также упрощение конструкции и обеспечение ее компактности.

Указанная цель достигается тем, что известное устройство для получения закаленной пробы меташла, со72G468

4

держащее распр. s :талла с плоской рабочей поверхностью, размещенный в установленном йад закалочной ванной корпусе, снабженном патрубками, снабжено индуктором и концентратором бегущего магнитного поля, размещенными по разные стороны распределителя, параллельно его рабочей плоскости, причем распределитель установлен наклонно к закалочной ванне.

При попадании жидкого металла на распределитель за счет тока, протекающего через обмотку индуктора, на жидкий металл, пронизываемый переменным магнитным полем, действует электро- . магнитная сила, которая растягивает металл в пластину и отбрасывает последнюю в закалочную ванну.

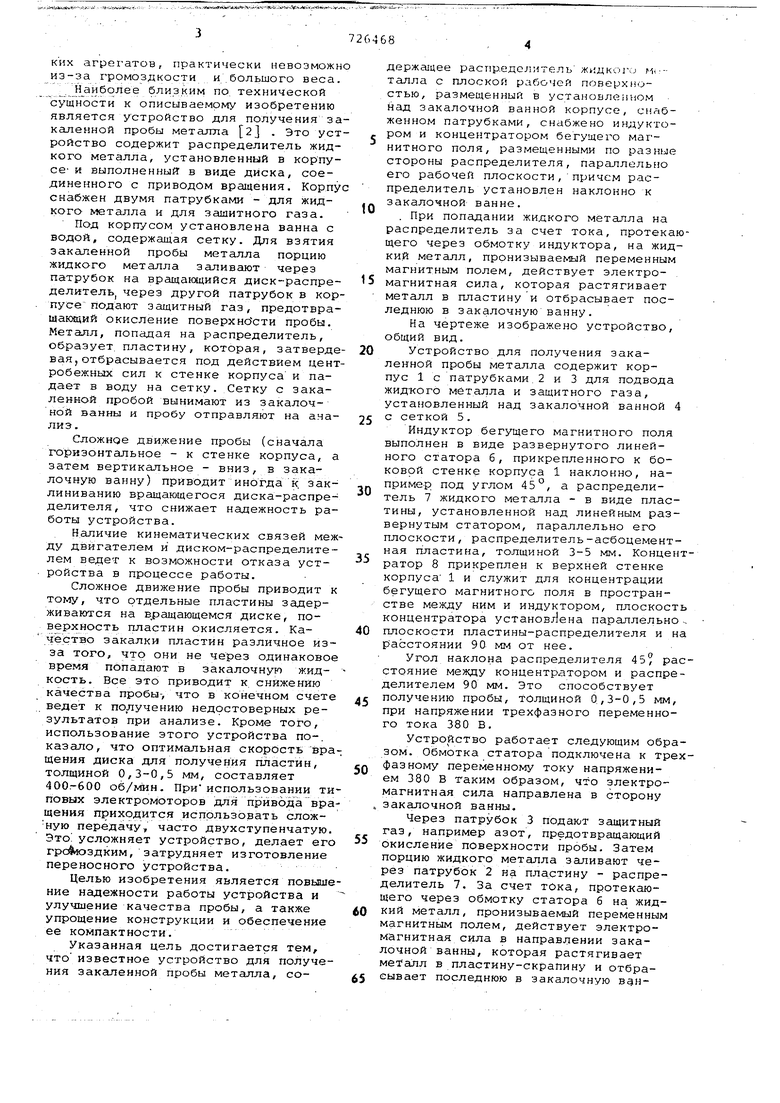

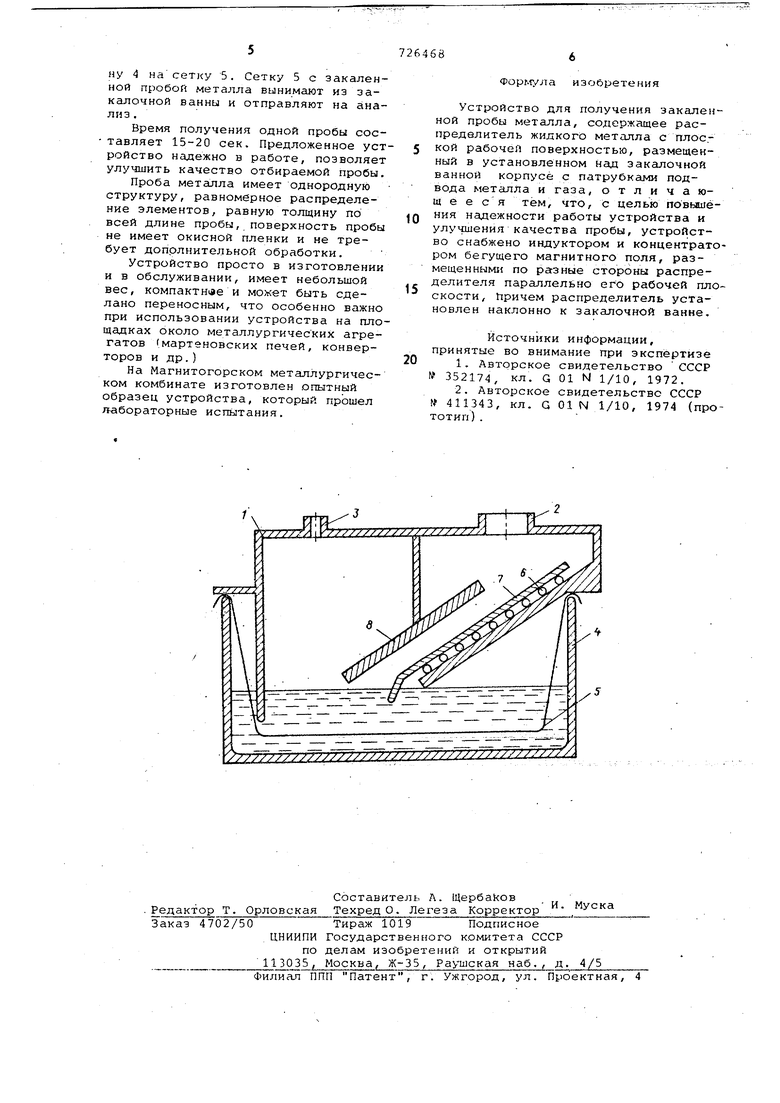

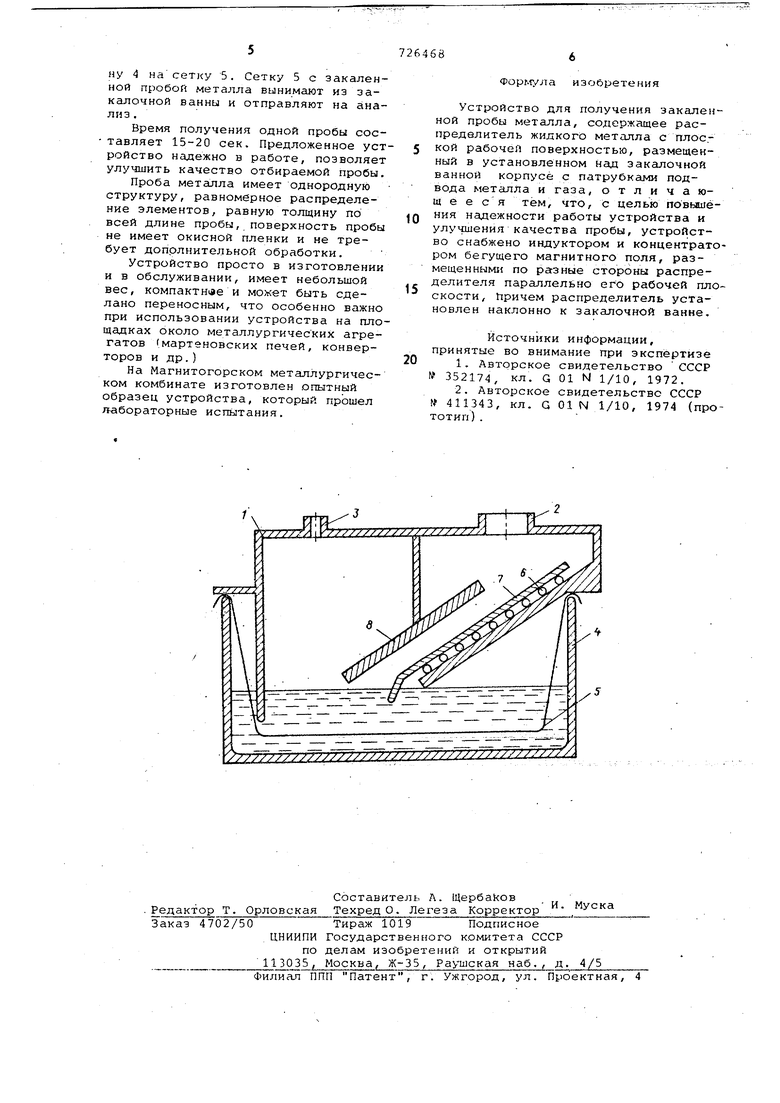

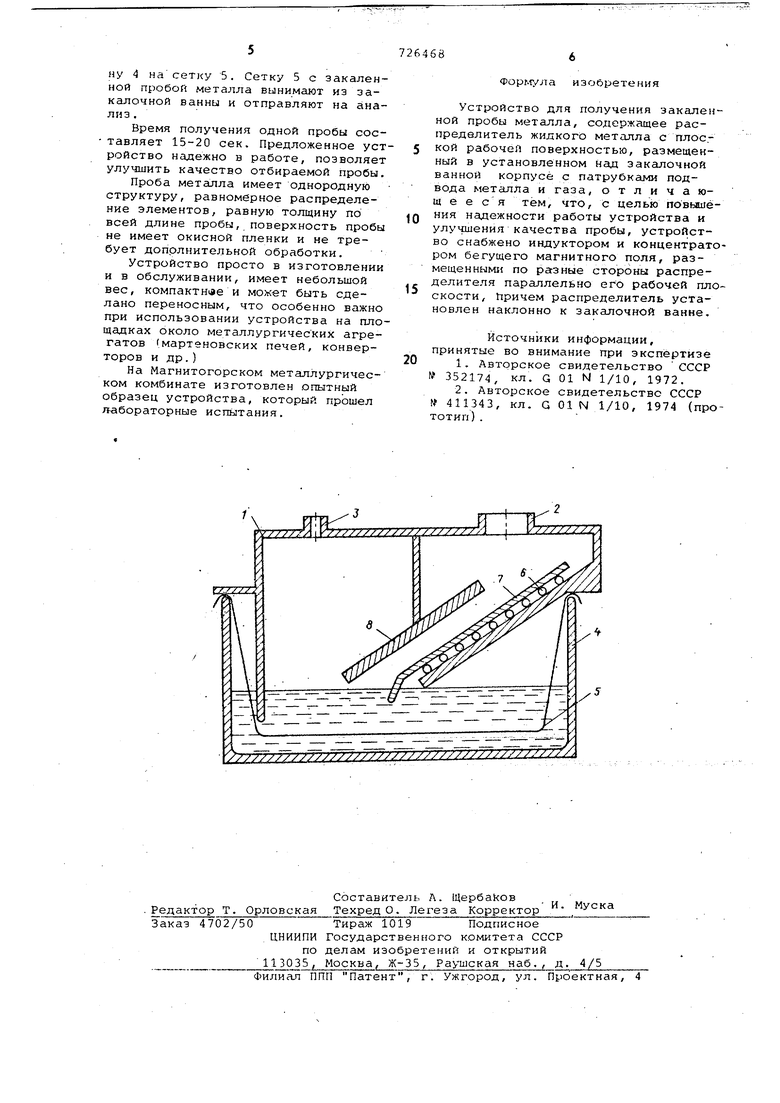

На чертеже изображено устройство, общий вид.

Устройство для получения закаленной пробы металла содержит корпус 1 с патрубками.2 и 3 для подвода жидкого металла и защитного газа, установленный над закалочной ванной 4 с сеткой 5.

Индуктор бегущего магнитного поля выполнен в виде развернутого линейного статора 6, прикрепленного к боковой стенке корпуса 1 наклонно, например под углом 45, а распределитель 7 жидкого металла - в виде пластины, установленной над линейным развернутым статором, параллельно его плоскости, распределитель-асбоцементная пластина, толщиной 3-5 мм. Конценратор 8 прикреплен к верхней стенке корпуса 1 и служит для концентрации бегущего магнитного поля в пространстве между ним и индуктором, плоскост концентратора установ/1ена параллельно плоскости пластины-распределителя и н р асстоянии 90 мм от нее.

Угол наклона распределителя 45, растояние между концентратором и распределителем 90 мм. Это способствует получению пробы, толщиной 0,3-0,5 мм при напряжении трехфазного переменного тока 380 В.

Устройство работает следующим обрзом. Обмотка статора подключена к трефазному переменному току напряжением 380 В таким образом, что электромагнитная сила направлена в сторону „ закалочной ванны.

Через патрубок 3 подают защитный газ, например азот, предотвращающий окисление поверхности пробы. Затем порцию жидкого металла заливают через патрубок 2 на пластину - распределитель 7. За счет тока, протекающего через обмотку статора 6 на жидкий металл, пронизываемый переменным магнитным полем, действует электромагнитная сила в направлении закалочной ванны, которая растягивает мехсшл в пластину-скрапину и отбрасывает последнюю в закалочную вднну 4 на-сетку 5. Сетку 5 с закаленной пробой металла вынимают из за калочноя ванны и отправляют на анаВремя получения одной пробы составляет 15-20 сек. Предложенное ст ройство надежно в работе, позволяет улучшить качество отбираемой пробы Проба металла имеет однородную структуру, равномерное распределение элементов, равную толщину по всей длине пробы,.поверхность пробы не имеет окисной пленки и не требует дополнительной обработки УСТРОЙСТВО просто в изготовлении и в Обслуживании, имеет небольшой вес, компактнее и может быть сделано переносным, что особенно важно при использовании устройства на , металлургических агрех7рГ иТр. - Магнитогорском металлургическом комбинате изготовлен опытный Образец устройства, который прошел лабораторные испытания. 68 Форг-тула изобретения Устройство для получения закаленной пробы металла, содержащее распределитель жидкого металла с плоской рабочей поверхностью, размещенный в установленном над закалочной ванной корпусе с патрубками подвода металла и газа, отличающееся тем, что, с целью повышения надежности работы устройства и улучшения качества пробы, устройство снабжено индуктором и концентратором бегущего магнитного поля, размещенными по разные стороны распределителя параллельно его рабочей пло скости, причем распределитель установлен наклонно к закалочной ванне. Источники информации принятые во внимание при экспертизе тс-,. гоРское свидетельство СССР 352174, кл. G 01 N l/io, 1972 к свидетельство СССР отип) 1/10, 1974 (про

Авторы

Даты

1980-04-05—Публикация

1977-12-05—Подача