: j

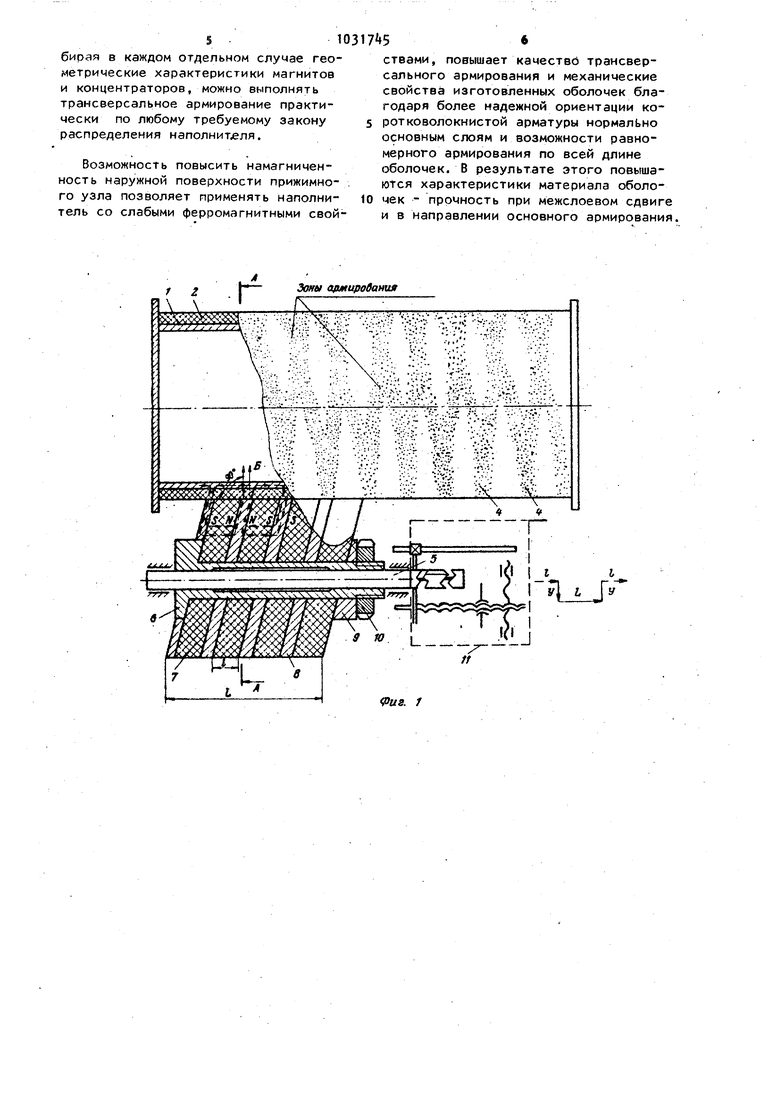

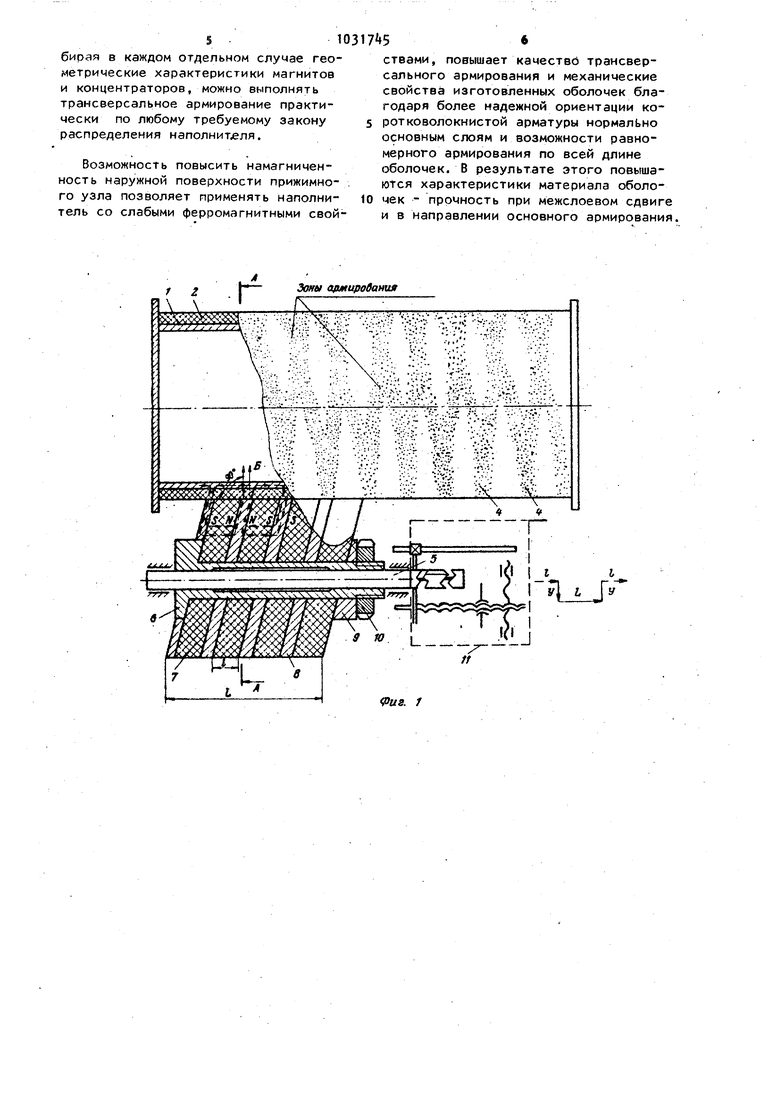

4 Ы Изобретение относится к устройствам, при помощи которых изготавливаю изделия из стекло- и углепластиков способом н-амотки, например контейнеров, баллонов высокого давления и других изделий, для упрочнения которых необходимо дополнительное армирование перпендикулярно слоям, т.е. трансверсальное. Известно устройство для изготовления оболочек, армированных коротко волокнистым ферромагнитным наполнителем, содержащее оправку, прижимной валок, на цапфах которого установлены встречно включенные электромагнит ные катушки и дозатор коротковолокнисТого наполнителя СП Однако применение указанного устройства связано с необходимостью изготовления мощных и энергоемких систем. Кроме того, это устройство огра ничено изготовлением оболочек сравнительно небольших габаритов. Наиболее близким к предлагаемому является устройство для формования стеклопластиковых оболочек, содержаще оправку, прижимной валок в виде установленных с зазором на оси плоских магнитов и дозатор коротковолокнистого нaпoлниteля 2 3 . Известное устройство не имеет энер гозатрат на ориентирование наполнителя. Однако наличие наружной ферромагнитной втулки уменьшает напряженность постоянного магнитного поля на его поверхности по сравнению с намагниченностью самих кольцевых магнитов за счет перераспределения магнитного потенциала. Например, как показывают расчеты и измерения, при величине индукций на наружной стороне магнита из феррита бария около 2200 Гс на поверхности наружной стальной втулки толщиной 1,5 мм она составляет только 1600 Гс, т.е. уменьшается более, чем на 25о.Когда в качестве трансверс ьной арматуры применяют не отрезки стальной проволоки, а иглы из стеклои угленитей, пропитанные связующим с ферромагнитными до6 авками, постоянное магнитное поле такой величины не может их надежно ориентировать, что сни жает эффективность работы устройства и качество трансверсального армирования. В то же время именно применение трансверсальной арматуры со слабыми магнитными характеристиками является необходимым при изготовлении оболочек с немагнитными свойствами, таких как радиопрозрачные корпуса или обтекатели. Известное устройство не может быть использовано при изготовлений оболочек с трансверсальным армированием по различным схемам, так как распределение иголок на поверхности прижимного валка и, соответственно, на поверхности изготавливаемой оболочки носит случайный характер (стохастический Л Кроме того, в устройстве и.меет место неравномерность постоянного магнитного поля в торцовых зонах прижимного валка, и, вследствие этого, невозможность ориентации трансверсальной арматуры по краям прижимного вала.. Указанный недостаток объясняется искривлением постоянного магнитного поля кольцевых радиально намагниченных магнитов в их зонах, прилегающих к торцам. Вследствие этого, четкое радиальное расположение трансверсальной арматуры имеет место только в центральной части поверхности прижимного валка. На 10-15 поверхности валка со стороны обоих торцов радиальное расположение трансверсальной арматуры обеспечить невозможно. Качество трансверсального армирования tf механические свойства оболочек снижаются, т.е. не обеспечивается равномерность углов ориентации трансверсалцной арматуры во всем объеме изделия. Цель изобретения - повышение качества армирования и механических свойств оболочек за счет обеспечения равномерности угла ориентации наполнителя и расширения технологических возможностей устройства. Указанная цель достигается тем, что устройство, содержащее оправку, прижимной валок, выполненный в виде установленных с зазором на оси плоских магнитов, и дозатор короткозолокнистого наполнителя, снабжено установленными в зазоры между плоскими . магнитами концентраторами в виде дисков из материала с высокой магнитной проницаемостью, причем плоские магниты имеют аксиальную намагниченность и расположены одноименными полюсами руг к . При этом постоянные магниты и концентраторы расположены под углом к оси валка. Кроме того, устройство снабжено механизмом циклического движения по П-обраэной траектории, -кинематически связанным с прижимным валком. На фиг.1 показано устройство, вид сверху; на фиг.2 - сечение А-А на фиг.1. Устройство для формования оболочек с коротковрлокнистым наполнителем состоит из ферромагнитной оправки 1 с наматываемой с олочкой 2 и дозатора 3, подающего коротковолокнистый наполнитель t. В горизонтальной .плоскости оправки расположен прижимной валок, состоящий из неподвижной оси 5| на которой на немагнитной втулке 6 смонтирован пакет из постоянных магнитов 7, выполненных в виде параллель ных дисков, изгбтовленных, например, из феррита бария 2,3 БА или 2,8 Ба намагниченных вдоль оси, т.е. аксиаль но, и установленных перпендикулярно или под углом к оси ролика. Соседние магниты обращены друг к другу одноименными полюсами. Между ними установлены концентраторы 8, выполненные также в виде дисков из ферромагнитно го материала, например стали. В таких системах нaмaгничeннoctь концентраторов в пять-десять раз выше остаточ ной намагниченности-магнитов, так ка они собирают магнитный поток с аксиально намагниченных цилиндрических магнитов и выводят его по радиусу к.образующей поверхности ролика, т.е по нормали к его образующей независимо от того, под каким углом к его оси находятся плоскости магнитов и концентраторов. . Магнитные силовые линии замыкаются через оправку 1, выполненную из ферромагнитного материала. Соединение -,о между магнитами 7 и концентраторами о .,, , ч к к обеспечивается, например, с помощью W w м W л 4 «ч м косой шайбы 9 и стяжной гайки 10. При жиг«1ой валок кинематически связан с механизмом 11 перемещения, который обеспечивает его перемещение по П-об разнои траектории. Устройство работает следующим образом. Попадая на наружную поверхность прижимного валка йз дозатора 3, коротковолокнистый наполнитель ориен тируется на наружных поверхностях магнитов 7 параллельно, а на поверхностях концентраторов 8 - нормально к поверхности изготавливаемой оболоч ки 2. В процессе работы дозатор3 перемещается совместно с прижимным валком. Далее наполнитель внедряется в стенку оболочки 2, механически соединяя между собой слои основной стеклоарматуры. Если магниты 7 и концентраторы 8 установлены перпендикулярно к оси ролика, то наполнитель k распределяется в оболочке по параллельным винтовым линиям. В случае установки магнитов 7 и концентраторов 8 под углом к оси параллельными плоскостями, наполнитель распределяется по более сложной схеме, В случае формования оболочек, значительно превышающих длину ролика, для армирования равномерно по всему объему оболочки, т.е. для исключения повторного армирования ее поверхности последовательно расположенными концентраторами 8, прижимной валок благодаря механизму 11перемещения совершает циклическое движение, состоящее из подами вдоль оси в течение времени, достаточном для армирования оболочки 2, на длину I, равную ширине одного ма1- нита 7, быстрого отвода от оболочки 2 на величину у, несколько превышающую длину коротковолокнистого наполнителя , быстрого перемещения вдоль направления подачи на величину L, равную длине всего прижимного узла, и быстрого подвода к оболочке 2. Далее цикл повторяется такое количество раз, которое является кратным отношению длины армируемой оболочки к длине L прижимного валка. В качестве механизма, обеспечивающего движение прижимного узла по ломаной П образной траектории, могут использоваться исполнительные копировальные механизмы известной конструкции, например, применяемые в металлорежущих станках для реализации П-образного пеоемешеяия ПсрСМсЩСНИп . При формовании тонкостенных оболочек с толщиной, близкой к длине наполнителя, трансверсальное армирование производится однократно при перемещении прижимного узла вдоль оболочки только в одном направлении. При формовании толстостенных оболочек производится армирование одновременно такого количества слоев арматуры, суммарная толщина которых равна длине наполнителя при движении прижимного валка в одну сторону. Следующая толщина оболочки армируется при движении прижимного валка в обратном направлении, и т.д. до получения изделия требуемой толщины. Под5бирая в каждом отдельном случае геометрические характеристики магнитов и концентраторов, можно выполнять траисверсальное армирование практически по любому требуемому закону распределения наполнителя. Возможность повысить намагниченность наружной поверхности прижимного узла позволяет применять наполнитель со слабыми ферромагнитными свой 5 ствами, повышает качестве трансверсального армирования и механические свойства изготовленных оболочек благодаря более надежной ориентации коротковолокнистой арматуры нормально основным слоям и возможности равномерного армирования по всей длине оболочек. В результате этого повышаются характеристики материала оболочек - прочность при межслоевом сдвиге и в направлении основного армирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для формования стеклопластиковых оболочек | 1978 |

|

SU703353A1 |

| Устройство для формования изделий из композиционных материалов | 1989 |

|

SU1692857A1 |

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

1. УСТРОЙСТВО ДЛЯ .Ф.ЬРМОВАНИЯ ОБОЛОЧЕК с КОРОТКОВОЛОКНИСТЫМ НАПОЛЙИТЕЛЕМ, содержащее оправку, прижимной валок в виде установленных с зазором на оси плоских магнитов и дозатор коротковолокнистого наполнителя. о т л имеющееся тем, что, с целью повышёчия качества армирования за счет обеспечения равномерности угла ориентации наполнителя и расширения технологических возможностей устройства, оно снабжено установленными в зазоры между плоскими магнитами концентраторами в виде дисков из материала с высокой магнитной проницаемостью причем плоские магниты имеют аксиальную намагниченность и расположены одноименными полюсами друг к другу. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что постоянные магниты и концентраторы расположены под углом к оси валка. 3.Устройство по п.1, от ли ч аю щ е е с я тем, что оно снабжено механизмом циклического движения по П-с разной траектории, кинематически связанным с прижи1 «1ым валком.

9иг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 755590, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-30—Публикация

1981-11-30—Подача