1

Изобретение относится к коксохимической промьгшенности, а именно к устройствам для обработки (коксования) материала, например угольных брикетов, в псевдоожи«енном слое.

Известно устройство для обработк материала в псевдоожиженйом слое, содержащее камеру обработки со средствами для ввода и вывода обрабатываемого материала, твердого теплоносителя и ожижающего агента 1.

Известное устройство не ;эбеспеччвает необходимых режимов обработки вследствие отсутствия камеры подогрева твердого теплоносителя.

Недостаток указанного устройства частично устранен в устройстве для обработки материала в псевдоожиженном слое, содержащем камеру обработки со средствами для ввода и вывода обрабатываемого материала, твердого теплоносителя и ожижающего агента и камеру подогрева твердого теплоносителя, соединенную с камерой обработки переточными каналами для удаления твердого теплоносителя из камеры обработки и.возврата в него подогретого теплоносителя 2.

Недостаток данного устройства заключается в том, что оно не позволяет регулировать температуру слоя по длине камеры обработки и повысить производительность вследствие того, что в данном устройстве средства для

подвода теплоносителя расположены в верхней части камеры обработки, что вызывает тепловой удар брикетов и че обеспечивает хорошего перемешивания теплоносителя с обрабатываемым материалом.

Целью изобретения является регулирование температуры слоя по длине камеры обработки и повышение производительности .

Указанная цель достигается тем.

Что в устройстве для обработки материала в псевдоожиженном слое, содержащем камеру обработки со средствами для ввода и вывода обрабатываемого

материала, твердого теплоносителя и ожижающего агента, камеру подогрева твердого теплоносителя, соединенную с камерой обработки переточными каналами для удаления твердого теплоносителя из камеры обработки и возврата в нее подогретого теплоносителя, входные и выходные отверстия переточных каналов для удаления теплоносителя расположены соответственно в верхней части слоя камеры обработки и над слоем теплоносителя в камере подогрева, входные и выходные отверстия каналов возврата теплоносителя расположены соответственно в верхней части слоя камеры подогрева и около дна камеры обработки.

Кроме того, в. каналах Д7ля возврата теплоносителя установлены клапаны, камера обработки снабжена поперечными перегородками, установленными на ее дне между переточными каналами для возврата теплоносителя, камеры обработки и подогрева расположены в одном корпусе и разделены переточными кaнaлa,vш.

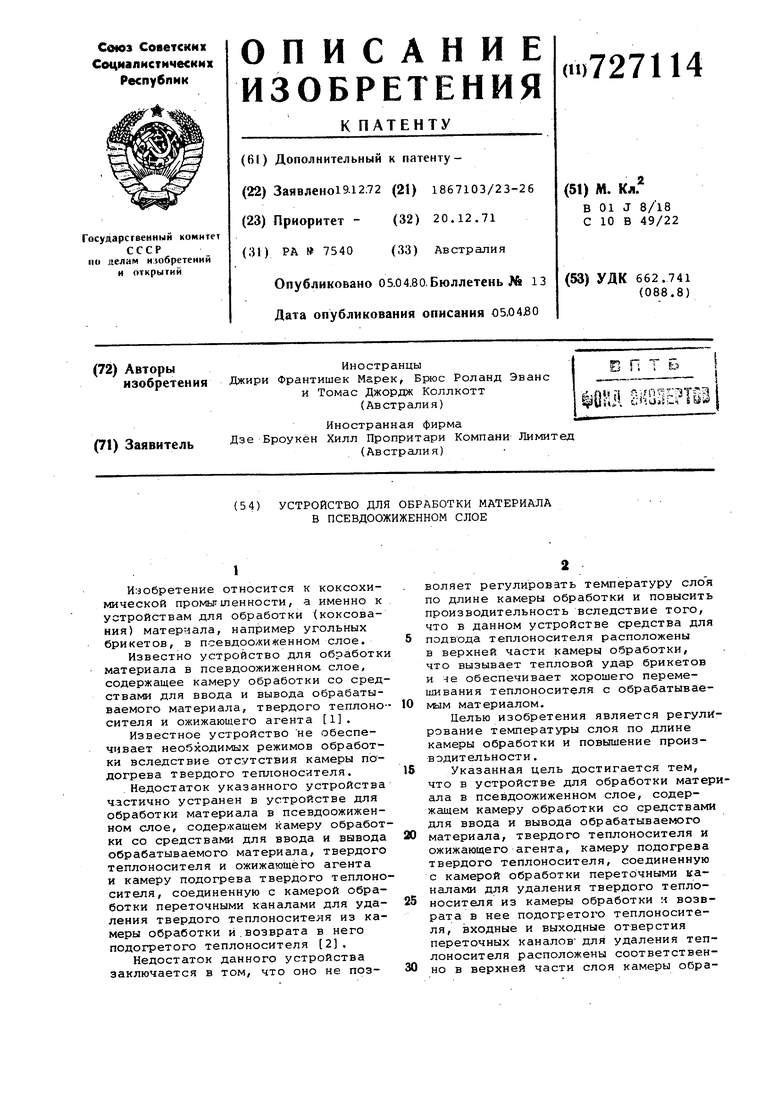

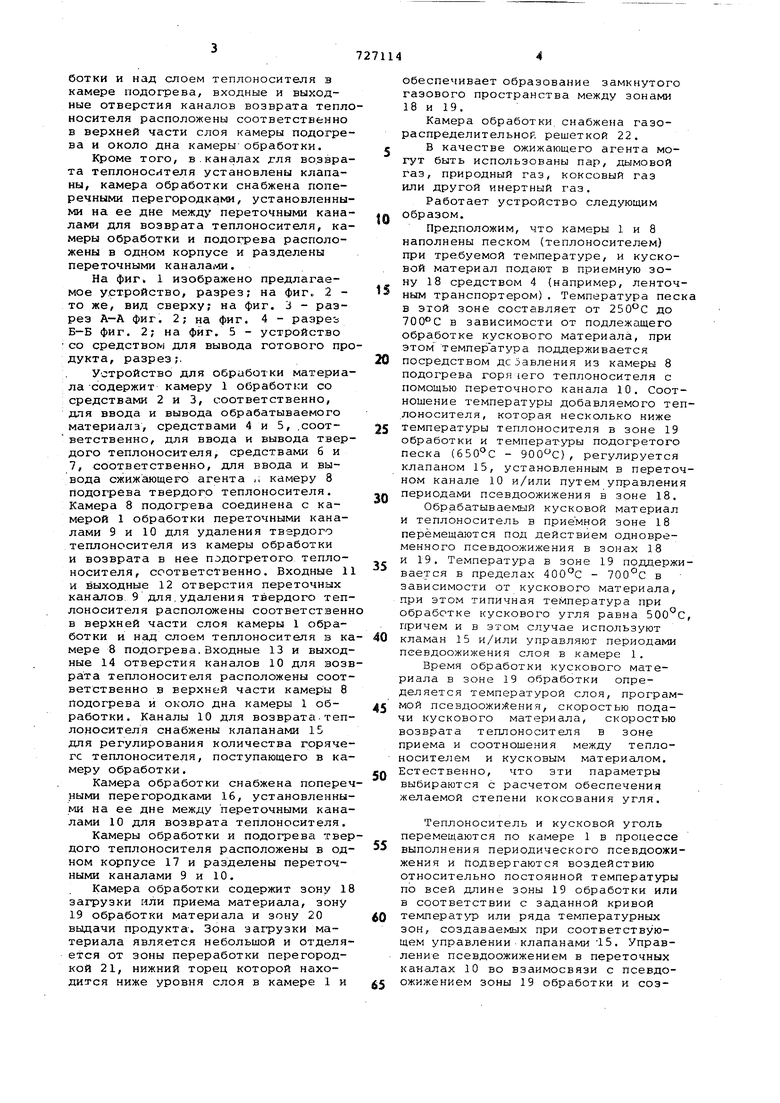

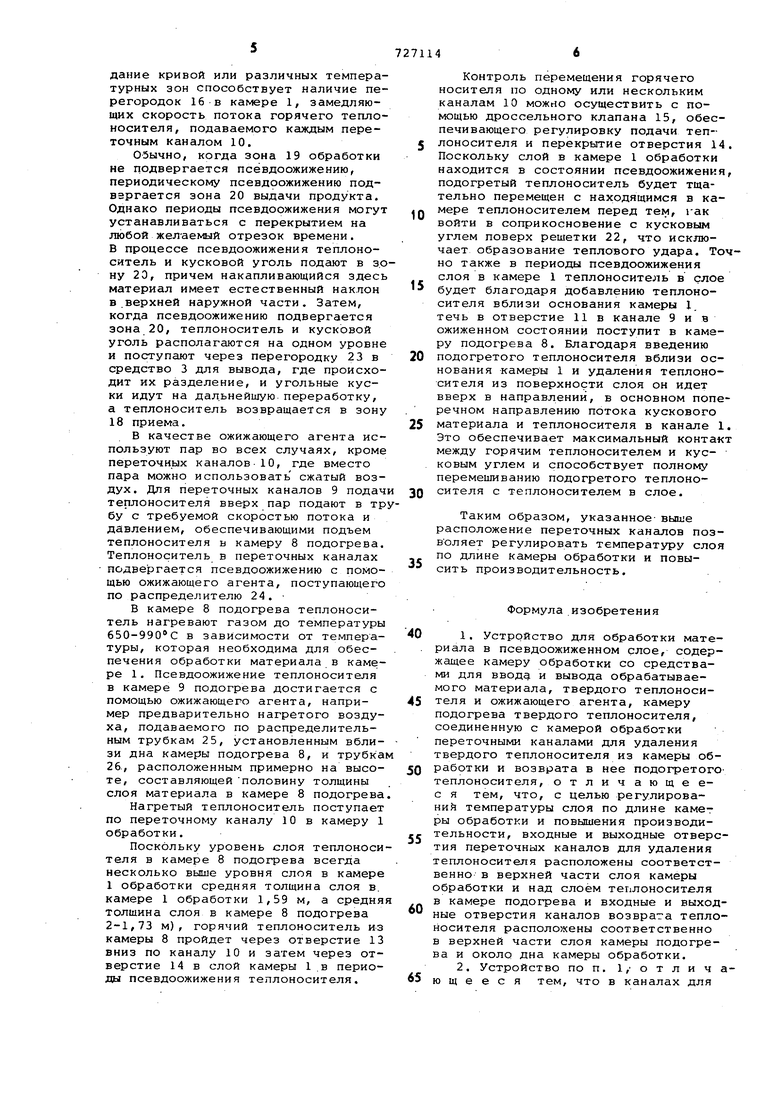

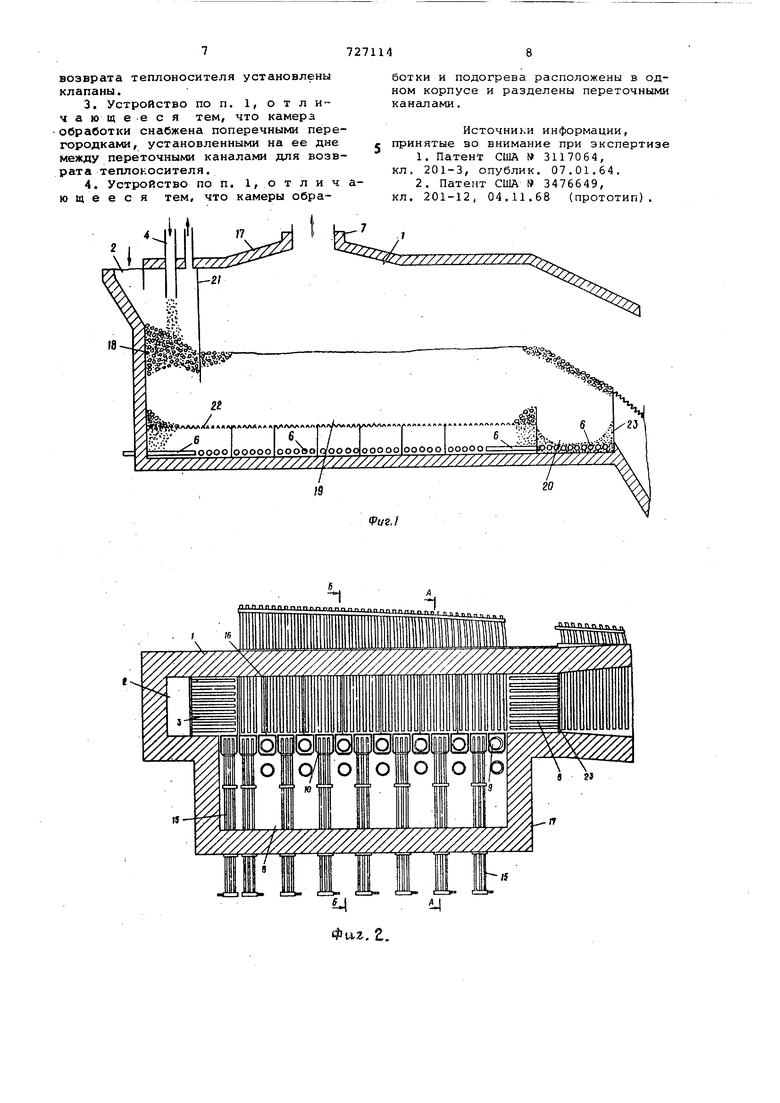

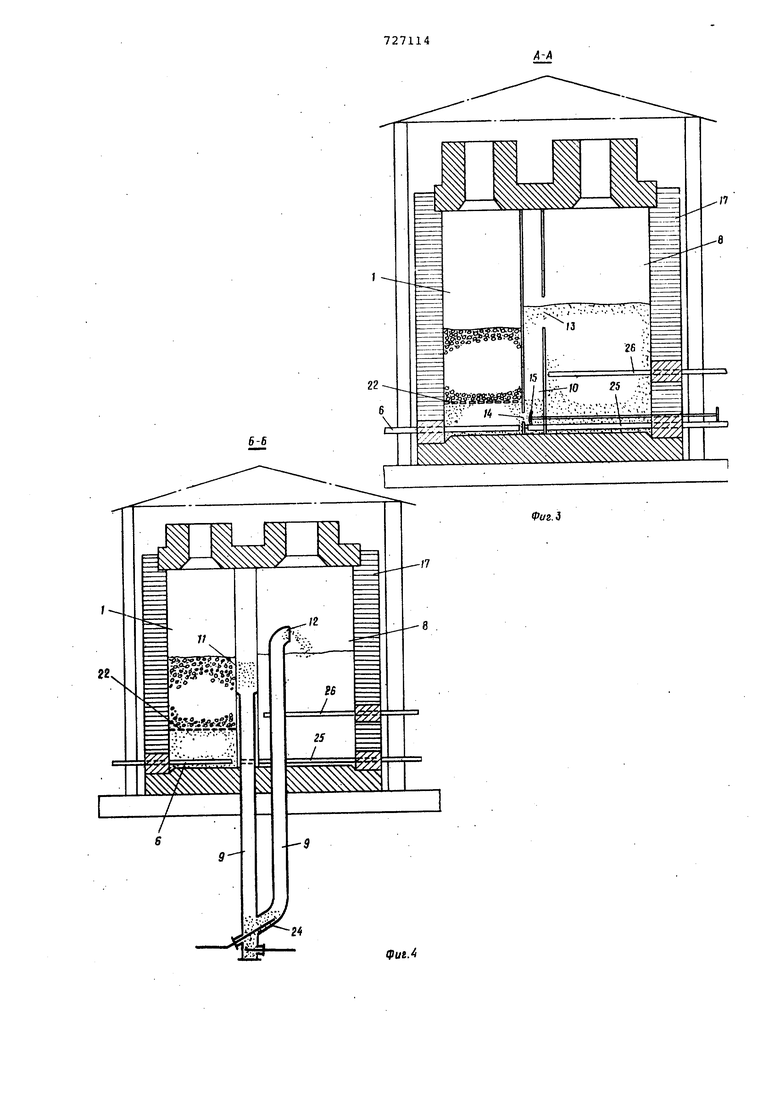

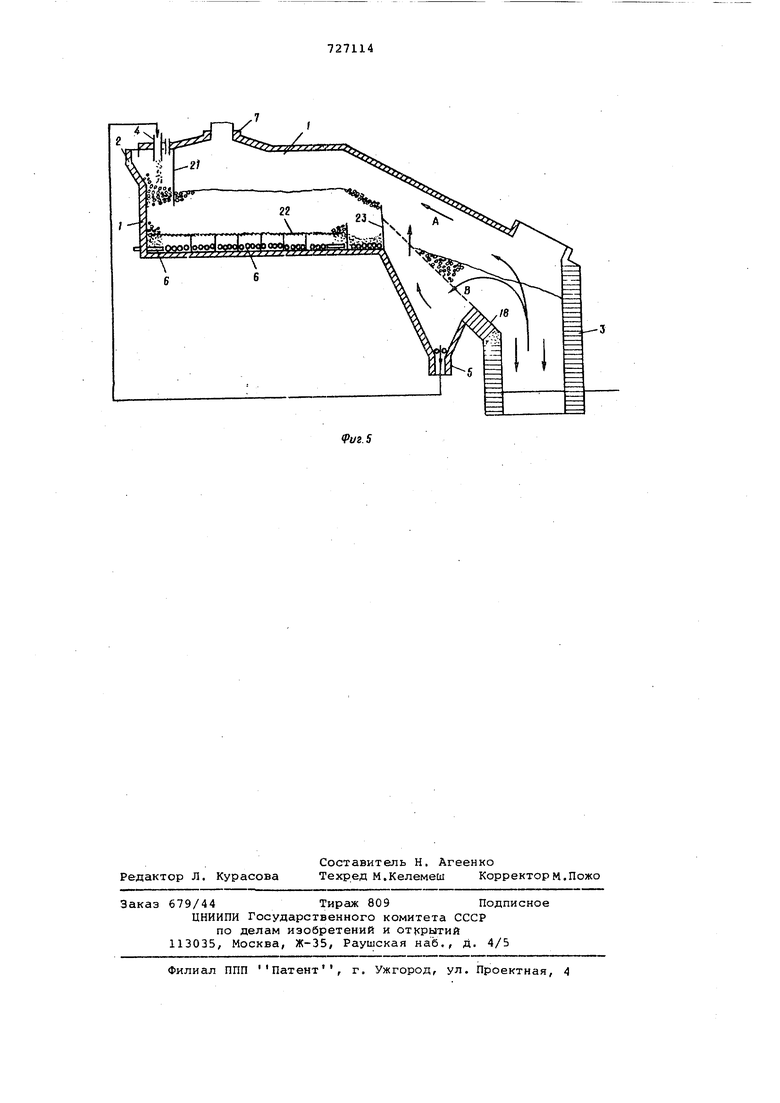

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг,, 2 то же, вид сверху; на фиг. 3 - разрез А-А фиг. 2; на фиг. 4 - разреь Б-Б фиг. 2; на фиг. 5 - устройство со средством для вывода готового продукта, разрез;.

Устройство для обработки материала содержит камеру 1 обработки со средствами 2 и 3, соответственно, для ввода и вывода обрабатываемого материала, средствами 4 и 5, .соответственно, для ввода и вывода твердого теплоносителя, средствами б и 7, соответственно, для ввода и вывода сжижающего агента .. камеру 8 Подогрева твердого теплоносителя. Камера 8 подогрева соединена с камерой 1 обработки переточными каналами 9 и 10 для удаления твердого теплоносителя из камеры обработки и возврата в нее подогретого теплоносителя, соответственно. Входные 11 и выходные 12 отверстия переточных каналов 9 для.удаления твердого теплоносителя расположены соответственн в верхней части слоя камеры 1 обработки и над слоем теплоносителя в камере 8 подогрева.Входные 13 и выходные 14 отверстия каналов 10 для возврата теплоносителя расположены соответственно в верхней части камеры 8 подогрева и около дна камеры 1 обработки. Каналы 10 для возврата-теплоносителя снабжены клапанами 15 для регулирования количества горячегс теплоносителя, поступающего в камеру обработки.

Камера обработки снабжена поперечными перегородками 16, установленными на ее дне между переточными каналами 10 для возврата теплоносителя.

Камеры обработки и подогрева твердого теплоносителя расположены в одном корпусе 17 и разделены переточными каналами 9 и 10.

Камера обработки содержит зону 18 загрузки или приема материала, зону 19 обработки материала и зону 20 выдачи продукта. Зона загрузки материала является небольшой и отделяется от зоны переработки перегородкой 21, нижний торец которой находится ниже уровня слоя в камере 1 и

обеспечивает образование замкнутого газового пространства между зонами 18 и 19.

Камера обработки, снабжена газораспределительноР. решеткой 22.

В качестве ожижающего агента могут быть использованы пар, дымовой газ, природный газ, коксовый газ или другой инертный газ.

Работает устройство следующим Образом.

Предположим, что камеры 1 и 8 наполнены песком (теплоносителем) при требуемой температуре, и кусковой материал подают в приемную зону 18 средством 4 {например, ленточным транспортером). Температура пес в этой зоне составляет от до 700°С в зависимости от подлежащего обработке кускового материала, при этом температура поддерживается посредством дсЗавления из камеры 8 подогрева горячего теплоносителя с помощью переточного канала 10. Соотношение температуры добавляемого телоносителя, которая несколько ниже температуры теплоносителя в зоне 19 обработки и температуры подогретого песка ( - ) , регулируется клапаном 15, установленным в перетоном канале 10 и/или путем управлени периодами псевдоожижения в зоне 18.

Обрабатываемый кусковой материал и теплоноситель в приемной зоне 18 перемещаются под действием одновременного псевдоожижения в зонах 18 и 19. Температура в зоне 19 поддержвается в пределах 400с - 700°С в зависимости от кускового материала, при этом типичная температура при обработке кускового угля равна 500 причем и в этом случае используют кламан 15 и/или управляют периодами пеевдоожижения слоя в камере 1.

Время обработки кусково.го материала в зоне 19 обработки определяется температурой слоя, программой псевдоожи}Ления, скоростью подачи кускового материала, скоростью возврата теплоносителя в зоне приема и соотношения между теплоносителем и кусковым материалом. Естественно, что зти параметры выбираются с расчетом обеспечения желаемой степени коксования угля.

Теплоноситель и кусковой уголь перемещаются по камере 1 в процессе выполнения периодического псевдоожижения и Подвергаются воздействию относительно постоянной температуры по всей длине зоны 19 обработки или в соответствии с заданной кривой температур или ряда температурных зон, создаваемых при соответствующем управлении клапанами 15. Управление псевдоожижением в переточных каналах 10 во взаимосвязи с псевдоожижением зоны 19 обработки и создание кривой или различных температурных зон способствует наличие перегородок 16 в камере 1, замедляющих скорость потока горячего теплоносителя, подаваемого каждым переточным каналом 10.

Обычно, когда зона 19 обработки не подвергается псёвдоожижению, периодическому псевдоожижению подвергается зона 20 выдачи продукта. Однако периоды псевдоожижения могут устанавливаться с перекрытием на любой жел-аемый отрезок времени. В процессе псевдоожижения теплоноситель и кусковой уголь подают в зону 20, причем накапливающийся здесь материал имеет естественный наклон в .верхней наружной части. Затем, когда псевдоожижению подвергается зона 20, теплоноситель и кусковой уголь располагаются на одном уровне и поступают через перегородку 23 в средство 3 для вывода, где происходит их разделение, и угольные куски идут на дадьнейшую переработку, а теплоноситель возвращается в зону 18 приема.

В качестве ожижающего агента используют пар во всех случаях, кроме переточных каналов-10, где вместо пара можно использовать сжатый воздух. Для переточных каналов 9 подач теплоносителя вверх пар подают в трбу с требуемой скоростью потока и давлением, обеспечивающими подъем теплоносителя в камеру 8 подогрева. Теплоноситель в переточных каналах подвергается псевдоожижению с помощью ожижающего агента, поступающего по распределителю 24.

В камере 8 подогрева теплоноситель нагревают газом до температуры 650-990 0 в зависимости от температуры, которая необходима для обеспечения обработки материала в камере 1. Псевдоожижение теплоносителя в камере 9 подогрева достигается с помощью ожижающего агента, например предварительно нагретого воздуха, подаваемого по распределительным трубкам 25, установленным вблизи дна камеры подогрева 8, и трубка 26, расположенным примерно на высоте, составляющей половину толщины слоя материала в камере 8 подогрева

Нагретый теплоноситель поступает по переточному каналу 10 в камеру 1 обработки.

Поскольку уровень слоя теплоносителя в камере 8 подогрева всегда несколько выше уровня слоя в камере 1 обработки средняя толщина слоя в. камере 1 обработки 1,59 м, а средня толщина слоя в камере 8 подогрева 2-1,73 м), горячий теплоноситель из камеры 8 пройдет через отверстие 13 вниз по каналу 10 и затем через отверстие 14 в слой камеры 1.в периоды псевдоожижения теплоносителя.

Контроль перемещения горячего носителя по одному или нескольким каналам 10 можно осуществить с помощью дроссельного клапана 15, обеспечивающего регулировку подачи теплоносителя и перекрытие отверстия 14. Поскольку слой в камере 1 обработки находится в состоянии псевдоожижения, подогретый теплоноситель будет тщательно перемещен с находящимся в ка- мере теплоносителем перед тем, гак войти в соприкосновение с кусковым углем поверх решетки 22, что исключает образование теплового удара. Точно также в периоды псевдоожижения слоя в камере 1 теплоноситель в слое

5 будет благодаря добавлению теплоносителя вблизи основания камеры 1 течь в отверстие 11 в канале 9 и в ожиженном состоянии поступит в камеру подогрева 8. Благодаря введению

0 подогретого теплоносителя вблизи основания камеры 1 и удаления теплоносителя из поверхности слоя он идет вверх в направлении, в основном поперечном направлению потока кускового

5 материала и теплоносителя в канале 1. Это обеспечивает максимальный контакт между горячим теплоносителем и кусковым углем и способствует полному перемешиванию подогретого теплоносителя с теплоносителем в слое.

Таким образом, указанное- выше расположение переточных каналов позволяет регулировать температуру слоя по длине камеры обработки и повысить производительность.

Формула изобретения

1. Устройство для обработки материала в псевдоожиженном слое, содержащее камеру обработки со средствами для ВВОД4 и вывода обрабатываемого материала, твердого теплоносителя и ожижающего агента, камеру подогрева твердого теплоносителя, соединенную с камерой обработки переточными каналами для удаления твердого теплоносителя из камеры обработки и возврата в нее подогретоготеплоносителя, отличающеес я тем, что, с целью регулирований температуры слоя по длине камет ры обработки и повышения производительности, входные и выходные отверстия переточных каналов для удаления теплоносителя расположены соответственно в верхней части слоя камеры обработки и над слоем теплоносителя в камере подогрева и входные и выходные отверстия каналов возврата теплоНосителя расположены соответственно в верхней части слоя камеры подогрева и около дна камеры обработки.

2. Устройство по п. 1/ о т л и ч аю щ е е с я тем, что в каналах для

возврата теплоносителя установлены клапаны.

3.Устройство по п, 1, о т л И-чающееся тем, что камерз обработки снабжена поперечными перегородками, установленными на ее дне между переточными каналами для возврата теплоносителя.

4.Устройство по п. 1, о т л и ч ю щ е е с я тем, что камеры обработки и подогрева расположены в одном корпусе и разделены переточными каналами.

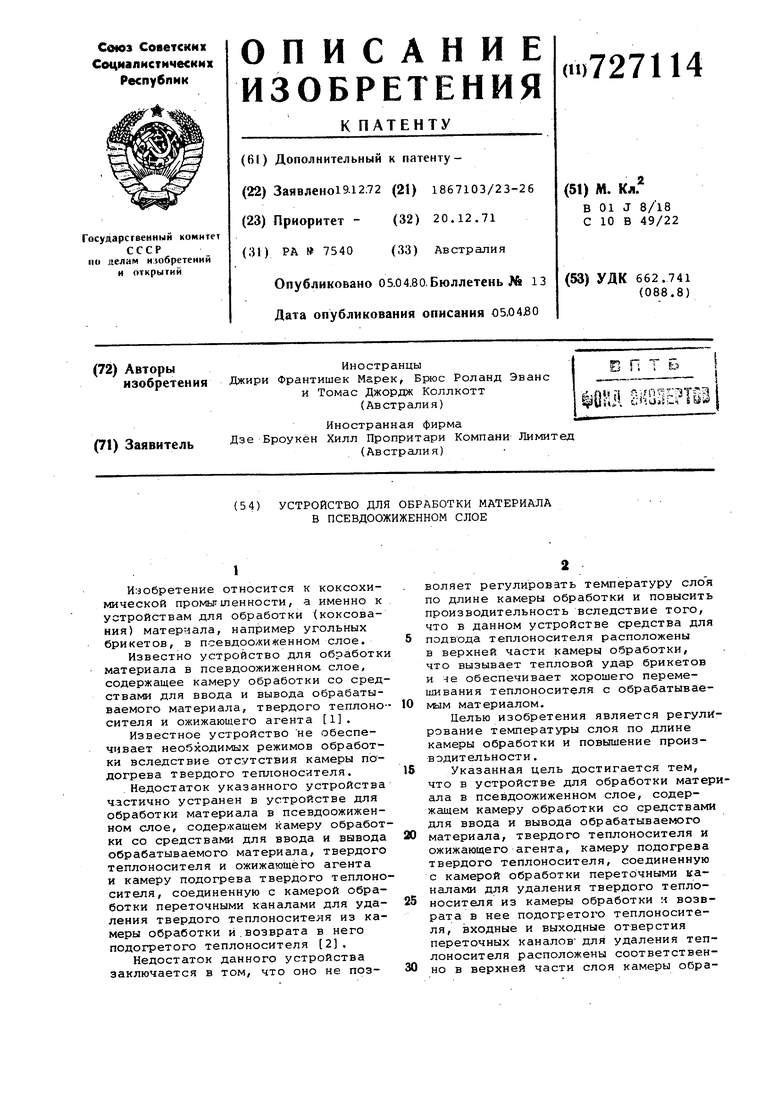

Источники информации, принятые во внимание при экспертизе

1.Патент США 3117064, кл. 201-3, опублик. 07.01.64.

2.Патент США 3476649,

кл. 201-12, 04.11.68 (прототип).

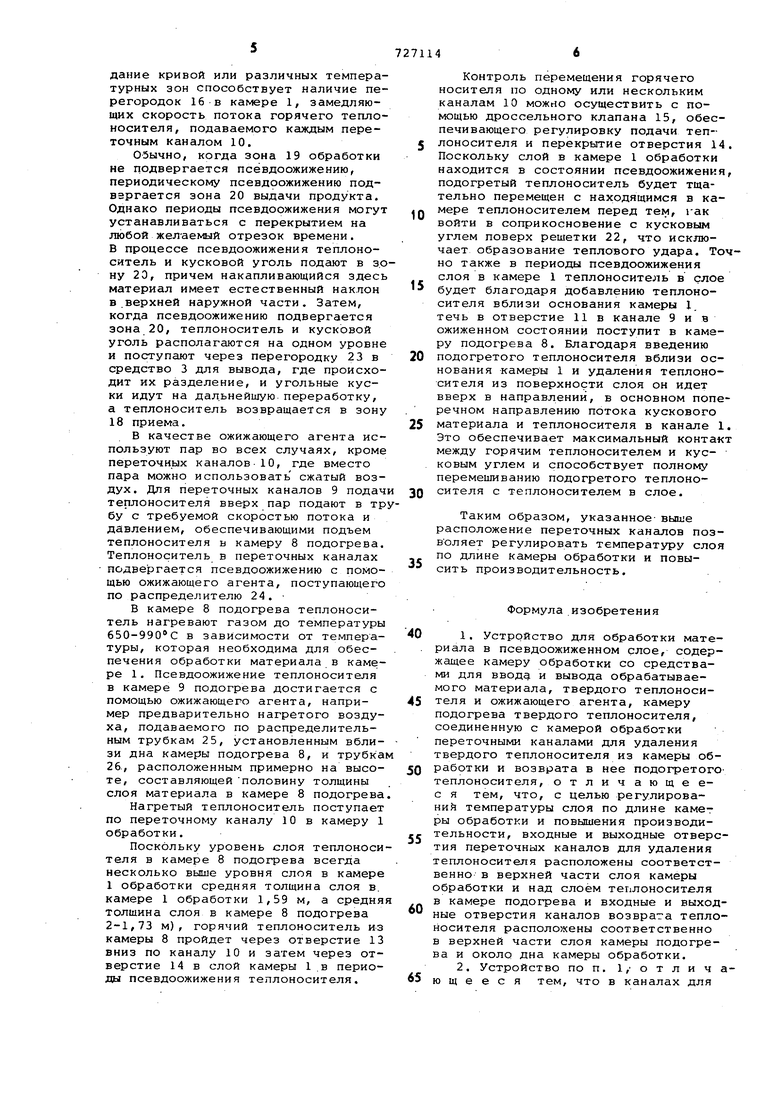

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| Аппарат для гранулирования материалов в кипящем слое | 1986 |

|

SU1402370A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СООТВЕТСТВУЮЩИЙ ГРАНУЛЯТОР | 2004 |

|

RU2343968C2 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| КАМЕРА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2381430C1 |

| АППАРАТ ПСЕВДООЖИЖЕННОГО СЛОЯ (ВАРИАНТЫ), КОМБИНАЦИЯ ЭТОГО АППАРАТА С КАМЕРОЙ СГОРАНИЯ ИЛИ ГАЗИФИКАТОРОМ И СПОСОБ ОБРАБОТКИ ТВЕРДОГО ЗЕРНИСТОГО МАТЕРИАЛА | 1996 |

|

RU2139136C1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ВНУТРЕННЕЙ ЦИРКУЛЯЦИИ В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И РЕАКТОР, ОБОРУДОВАННЫЙ ТАКИМ УСТРОЙСТВОМ | 1995 |

|

RU2146555C1 |

| Регенеративный теплообменник | 1976 |

|

SU690277A1 |

Авторы

Даты

1980-04-05—Публикация

1972-12-19—Подача