Область техники, к которой относится изобретение

Настоящее изобретение относится к способу гранулирования в псевдоожиженном слое различных веществ, например мочевины, нитрата аммония, хлорида аммония и других аналогичных им гранулируемых веществ. Изобретение относится, в частности, к способу гранулирования в псевдоожиженном слое, температуру которого регулируют подачей в него горячего воздуха. Изобретение относится также к гранулятору для осуществления указанного выше способа.

Уровень техники

Известно, что при гранулировании в псевдоожиженном слое образование гранул происходит путем непрерывного роста (по объему и массе) затравочных зерен, или частиц определенного вещества, непрерывно подаваемых в псевдоожиженный слой одновременно с потоком соответствующего находящегося в жидком состоянии вещества для выращивания гранул. Вещество для выращивания гранул, которое обычно имеет ту же природу, что и гранулируемое вещество, и находится в жидком состоянии, смачивает затравочные зерна и растущие гранулы, которые в совокупности образуют псевдоожиженный слой, прилипает к ним и затвердевает на них.

Находящееся в жидком состоянии вещество для выращивания гранул, которое подают в псевдоожиженный слой при высокой температуре, затвердевает на затравочных зернах и при сохранении своих адгезионных свойств налипает на постепенно растущие в псевдоожиженном слое гранулы.

Температуру псевдоожиженного слоя необходимо постоянно поддерживать в диапазоне сравнительно высоких значений, при которых в псевдоожиженном слое происходит испарение растворителя, содержащегося в подаваемом в гранулятор в жидком состоянии вещества для выращивания гранул, в частности воды, которую используют в качестве растворителя при гранулировании мочевины.

При выборе температуры псевдоожиженного слоя учитывают, что возможное охлаждение вещества для выращивания гранул до его взаимодействия с затравочными зернами и растущими гранулами может привести к его преждевременному отверждению со всеми вытекающими отсюда нежелательными последствиями, проявляющимися в потере им своих адгезионных свойств и образовании требующего последующей рекуперации порошка.

Для решения этих проблем, т.е. для контроля и регулирования температуры псевдоожиженного слоя в заданных пределах, было предложено использовать дополнительное количество горячего воздуха, подаваемого под давлением в псевдоожиженный слой на том же уровне, на котором в него в жидком виде подают вещество для выращивания гранул.

При таком регулировании температуры псевдоожиженного слоя во время запуска гранулятора или при работе с небольшими нагрузками либо в иной ситуации, когда ожижающий воздух, который в большом количестве подают в гранулятор для образования и поддержания псевдоожиженного слоя, имеет сравнительно низкую (комнатную) температуру, его необходимо подогреть до требуемой температуры, для чего обычно используют отдельные внешние теплообменники.

Очевидно, что при несомненных своих преимуществах такой способ гранулирования обладает и очень серьезным недостатком. Фактически при очень высоком расходе воздуха, циркулирующего в псевдоожиженном слое, упомянутый выше контроль температуры псевдоожиженного слоя требует очень высокого расхода энергии, необходимой для подогрева ожижающего воздуха и воздуха, дополнительно подаваемого в псевдоожиженный слой. Очевидно, что дополнительный расход энергии сопровождается и соответствующим увеличением стоимости полученных в результате гранул.

Использование дополнительного оборудования для подогрева воздуха увеличивает затраты на создание установки для гранулирования и соответственно усложняет ее конструкцию.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ гранулирования в псевдоожиженном слое указанного в начале описания типа, функциональные особенности которого позволяли бы устранить описанные выше недостатки известных способов и, в частности, существенно уменьшить суммарный расход энергии, необходимой для поддержания температуры псевдоожиженного слоя на заданном уровне, обеспечивающем оптимальное завершение процесса гранулирования.

Эта задача решается с помощью предлагаемого в изобретении способа гранулирования соответствующего вещества в псевдоожиженном слое при его регулируемой температуре с охлаждением в соответствующем псевдоожиженном слое полученных гранул, отличающегося тем, что по меньшей мере часть ожижающего воздуха, выходящего из охлаждающего псевдоожиженного слоя готовых гранул, подают в гранулирующий псевдоожиженный слой.

Весь ожижающий воздух, подаваемый в гранулирующий псевдоожиженный слой, предпочтительно поступает из охлаждающего псевдоожиженного слоя.

Предпочтительно далее по существу весь ожижающий воздух, выходящий из охлаждающего псевдоожиженного слоя, использовать в качестве ожижающего воздуха в гранулирующем псевдоожиженном слое.

В соответствии с еще более предпочтительным вариантом предлагаемый в изобретении способ гранулирования в псевдоожиженном слое отличается тем, что один и тот же поток ожижающего воздуха используют последовательно для непрерывного формирования и поддержания обоих - охлаждающего и гранулирующего - псевдоожиженных слоев, которые расположены относительно потока воздуха по существу последовательно и сообщаются друг с другом.

Другие особенности и преимущества изобретения более подробно рассмотрены ниже на примере одного из вариантов осуществления предлагаемого в изобретении способа гранулирования в псевдоожиженном слое со ссылкой на прилагаемые к описанию чертежи, которые лишь иллюстрируют изобретение, но не ограничивают его объем.

Краткое описание чертежей

На прилагаемых к описанию чертежах, в частности, показано:

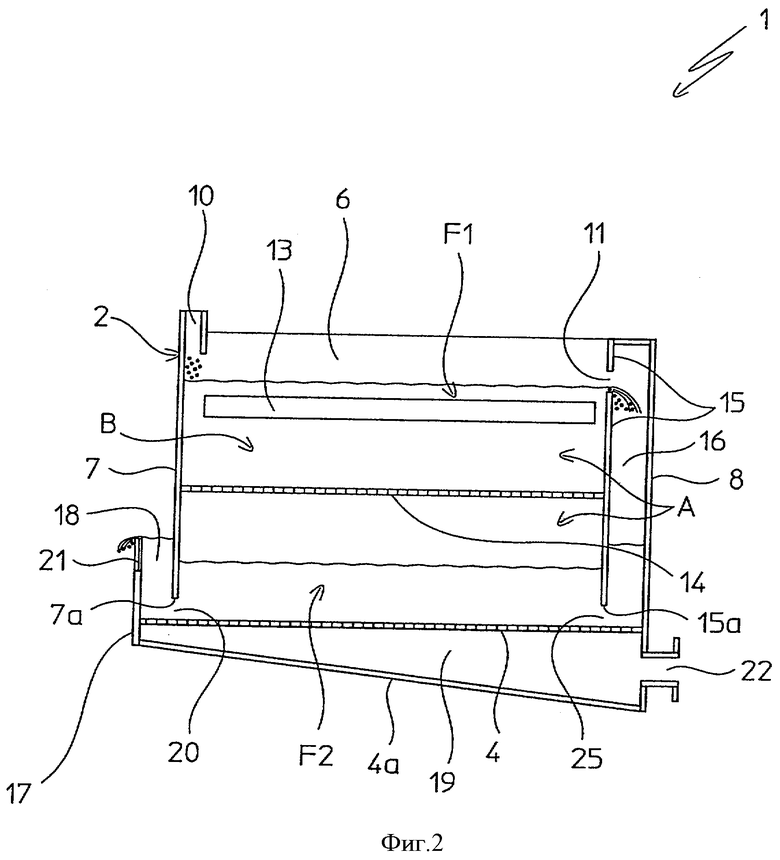

на фиг.1 - схематичный вид в аксонометрии гранулятора для гранулирования различных веществ в псевдоожиженном слое предлагаемым в изобретении способом;

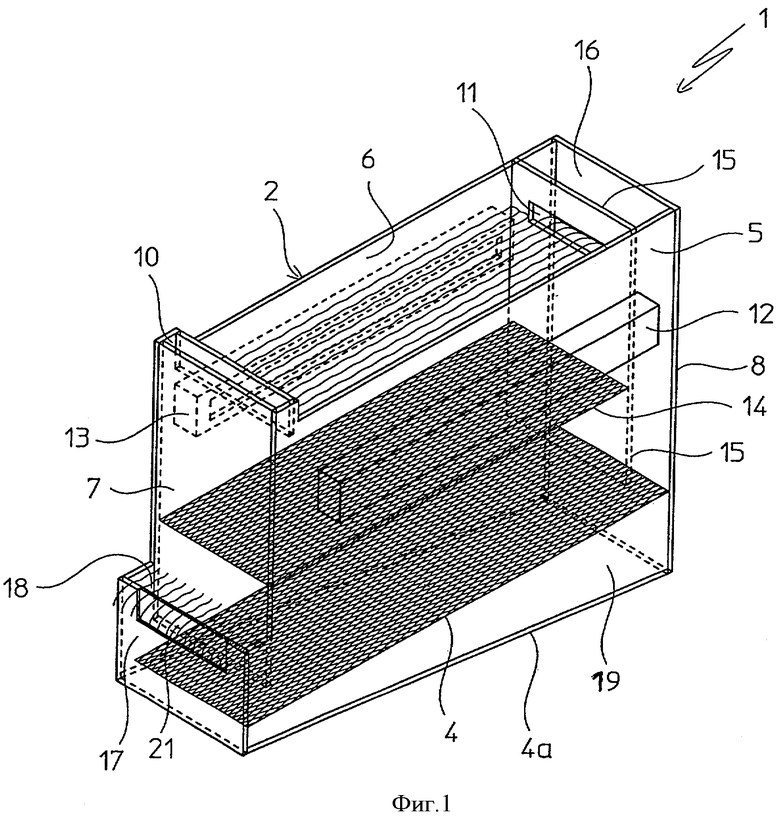

на фиг.2 - схематичный разрез гранулятора, показанного на фиг.1.

Предпочтительный вариант осуществления изобретения

На прилагаемых к описанию чертежах показан обозначенный общей позицией 1 гранулятор, предназначенный для гранулирования соответствующих веществ в псевдоожиженном слое предлагаемым в изобретении способом.

Показанный на чертежах гранулятор имеет жесткую самонесущую конструкцию 2, которая выполнена в виде контейнера, имеющего форму параллелепипеда, и которая ограничивает полость А, в которой в двух описанных более подробно ниже псевдоожиженных слоях F1 и F2 происходит процесс гранулирования предлагаемым в изобретении способом.

Несущая конструкция 2 гранулятора (называемая в дальнейшем просто контейнером 2) имеет две длинные боковые стенки 5, 6 и короткие переднюю (или верхнюю) 7 и заднюю 8 стенки и закрыта сверху не показанной на чертежах крышкой, а в основании изготовлена полой из двух листов - верхнего листа 4 и нижнего листа 4а.

Одной из отличительных особенностей предлагаемого в изобретении гранулятора является наличие в нем расположенного между нижним краем 7а верхней (передней) стенки 7 контейнера 2 и верхним листом 4 состоящего из двух листов основания прохода (или окна) 20, через который внутренняя полость А контейнера 2 сообщается с окружающим пространством. В соответствии с другой отличительной особенностью изобретения листы 4 и 4а основания контейнера 2 примыкают к его задней стенке 8 и проходят под его передней стенкой 7, выступая за ее пределы на заданную величину. К передним свободным краям листов 4, 4а основания приварена передняя, расположенная по существу параллельно передней (верхней) стенке 7 контейнера панель 17, которая образует в нижней передней части контейнера своего рода карман 18, который в показанном на чертежах варианте проходит по всей ширине передней стенки 7 контейнера и через окно 20 сообщается с его внутренней полостью А.

Листы 4, 4а основания контейнера 2, его задняя стенка 8 и передняя панель 17 образуют в основании контейнера камеру 19, которая непосредственно сообщается с его внутренней полостью А через верхний лист 4 основания, который для этого выполнен перфорированным, сетчатым, решетчатым или иным образом проницаемым для газа. Расположенная в основании контейнера под его внутренней полостью А камера 19 имеет ограниченную высоту и предназначена, о чем более подробно сказано ниже, для равномерного распределения подаваемого в полость А потока ожижающего воздуха.

Еще одной отличительной особенностью изобретения является коническая форма распределительной камеры 19, которая постепенно сужается от задней стенки 8 контейнера 2 к передней панели 17. Такая геометрия распределительной камеры обеспечивается определенным наклоном нижнего листа 4а основания к его верхнему листу 4 с постепенным уменьшением расстояния между листами основания в направлении передней панели 17.

Внутри контейнера 2 на некотором расстоянии от его задней стенки 8 расположена параллельная ей прямоугольная вертикальная панель 15, которая образует внутри контейнера у его задней стенки камеру 16.

Вертикальная панель 15 крепится к противоположным длинным стенкам 5 и 6 и верхней стенке 13 контейнера 2, и ее нижний горизонтальный край 15а, расположенный на некотором расстоянии от верхнего листа 4 основания контейнера, образует проход (или окно) 25, через который расположенная в задней части контейнера камера 16 сообщается с его внутренней полостью А.

Камера 16 сообщается с внутренней полостью А контейнера также через отверстие 11, выполненное в верхней части панели 15.

Внутри контейнера 2 на определенном расстоянии от верхнего листа 4 основания расположена прямоугольная перегородка 14, которая по периметру герметично крепится к длинным боковым стенкам 5, 6, передней стенке 7 контейнера и к панели 15. Перегородка 14, которая образует во внутренней полости А контейнера зону В гранулирования и служит опорой для псевдоожиженного слоя F1, в котором протекает процесс гранулирования загружаемого в гранулятор вещества, выполнена перфорированной, сетчатой, решетчатой или иным образом проницаемой для ожижающего воздуха, необходимого для формирования и поддержания псевдоожиженного слоя F1.

На фиг.1 схематично показаны расположенный в верхней части контейнера 2 обычный (известный как таковой) распределитель 10 затравочных зерен или частиц гранулируемого вещества и (также хорошо известные и поэтому не требующие подробного описания) распределители 12 и 13 находящегося в жидком состоянии вещества для выращивания гранул.

На фиг.2 схематично показан расположенный на задней стенке 8 контейнера патрубок 22, через который в камеру 19 подают воздух. Патрубок 22 соединен известными и поэтому не показанными на чертеже устройствами с внешней магистралью, из которой в камеру 19 под избыточным давлением подают необходимый для гранулирования в псевдоожиженном слое воздух.

Ниже со ссылкой на фиг.1 и 2 рассмотрен один из вариантов осуществления предлагаемого в изобретении способа гранулирования.

При непрерывной подаче в гранулятор затравочных зерен или частиц гранулируемого вещества и вещества, необходимого для выращивания гранул, в зоне В над перегородкой 14 образуется гранулирующий псевдоожиженный слой F1. Формирование и поддержание гранулирующего псевдоожиженного слоя происходит при непрерывной подаче в камеру 19 ожижающего воздуха, который проходит из нее через перфорированный лист 4 основания в расположенную под перегородкой 14 нижнюю часть внутренней полости А контейнера. В процессе гранулирования (роста гранул) высота псевдоожиженного слоя F1 постепенно увеличивается, и его свободная поверхность поднимается до (предварительно рассчитанного) уровня нижнего края отверстия 11. В тот момент, когда свободная поверхность псевдоожиженного слоя F1 доходит до нижнего края отверстия 11, образующиеся в псевдоожиженном слое очень горячие, готовые гранулы (температура которых зависит от температуры вещества, из которого выращивают гранулы) заданного размера начинают непрерывным потоком, как в плотине, "переливаться" из псевдоожиженного слоя вниз через нижний край отверстия 11.

Начиная с этого момента, высота гранулирующего псевдоожиженного слоя F1 остается по существу постоянной.

Готовые гранулы непрерывным потоком проходят через промежуточную (направляющую) камеру 16 и "падают" (каскадом) на состоящий из готовых гранул псевдоожиженный слой F2, который формируется на верхнем перфорированном листе 4 основания контейнера и в котором они охлаждаются тем же потоком ожижающего воздуха, которым формируется и поддерживается псевдоожиженный слой F1. Образующийся в потоке ожижающего воздуха второй псевдоожиженный слой F2 состоит только из готовых гранул, которые заполняют внутреннюю полость А контейнера над верхним перфорированным листом 4 его основания, промежуточную камеру 16 и сообщающийся с ней карман 18.

Давление на свободной поверхности псевдоожиженного слоя F2 в промежуточной камере 16 и в кармане 18 меньше давления на свободной поверхности псевдоожиженного слоя F2 во внутренней полости А контейнера между стенками 7 и 15, и поэтому с учетом того, что все эти зоны функционально похожи на сообщающиеся сосуды, высота псевдоожиженного слоя F2 в промежуточной камере 16 и в кармане 18 оказывается больше высоты псевдоожиженного слоя F2 на верхнем перфорированном листе 4 основания контейнера между стенками 7 и 15.

Необходимо подчеркнуть, что охлаждающий псевдоожиженный слой F2 сообщается с верхним гранулирующим псевдоожиженным слоем F1 только через перегородку 14, которая служит его опорой.

Необходимо также отметить, что промежуточная камера 16 выполняет функцию канала, или так называемого стояка, или переточной трубы, по которой горячие гранулы из псевдоожиженного слоя F1 попадают в псевдоожиженный слой F2.

В псевдоожиженном слое F2 в процессе теплообмена с потоком ожижающего воздуха, который имеет комнатную температуру, готовые горячие гранулы постепенно охлаждаются. Очевидно, что при охлаждении гранул воздух нагревается. Нагретый в псевдоожиженном слое F2 воздух подают в гранулирующий псевдоожиженный слой F1 и используют в качестве ожижающего для формирования псевдоожиженного слоя образующихся гранул.

Поэтому расположенную между верхним перфорированным листом 4 основания контейнера и перегородкой 14 часть внутренней полости А контейнера, обычно называемую зоной охлаждения гранул, можно также рассматривать в качестве зоны подогрева ожижающего воздуха, формирующего и поддерживающего гранулирующий псевдоожиженный слой F1.

Подаваемый в гранулирующий псевдоожиженный слой подогретый ожижающий воздух, с одной стороны, формирует и поддерживает гранулирующий псевдоожиженный слой, а с другой стороны, нагревает его до температуры, при которой существенно или практически полностью исключается вероятность преждевременного отверждения вещества, из которого выращивают гранулы, и происходит необходимое испарение в псевдоожиженный слой растворителя, содержащегося в растворе этого вещества.

Использование воздуха, отбираемого из охлаждающего псевдоожиженного слоя, в качестве подогретого ожижающего воздуха в гранулирующем псевдоожиженном слое позволяет снизить суммарное потребление воздуха, необходимого для полного окончания процесса гранулирования.

При соответствующей высоте псевдоожиженного слоя F2 (охлаждающего гранулы и подогревающего ожижающий воздух псевдоожиженного слоя) его свободная поверхность в кармане 18 доходит до верхнего края передней панели 17, через который из контейнера 2 выгружают готовые и охлажденные гранулы.

Поскольку свойства псевдоожиженного слоя похожи, как известно, на свойства жидкости, уровень гранул в кармане 18, в промежуточной камере 16 и во внутренней полости А контейнера во время работы стабилизируется на соответствующей пьезометрической высоте.

Необходимо подчеркнуть, что от высоты передней панели 17 зависит не только высота псевдоожиженного слоя F2, но и среднее время нахождения готовых и горячих гранул в зоне охлаждения, а тем самым и температура готовых гранул, выгружаемых из предлагаемого в изобретении контейнера (гранулятора) 2, а также температура подогретого ожижающего воздуха в гранулирующем псевдоожиженном слое.

Начиная с момента "выгрузки" готовых гранул, процесс получения гранул предлагаемым в изобретении способом в предлагаемом в изобретении грануляторе продолжается в установившемся режиме.

Главной отличительной особенностью предлагаемого в изобретении способа гранулирования является формирование и поддержание псевдоожиженных слоев F1 и F2 соответственно для гранулирования и охлаждения готовых гранул/подогрева ожижающего воздуха одним и тем же потоком ожижающего воздуха, который проходит через оба псевдоожиженных слоя F1 и F2, по существу последовательно расположенных относительно него.

Второй отличительной особенностью предлагаемого в изобретении способа является по существу каскадное перетекание готовых горячих гранул из гранулирующего псевдоожиженного слоя в охлаждающий псевдоожиженный слой.

Основным преимуществом настоящего изобретения является, как уже было отмечено выше, существенное снижение потребляемой энергии по сравнению с известными способами гранулирования в псевдоожиженном слое, в которых для контроля температуры в псевдоожиженном слое дополнительно подают горячий воздух или используют для подогрева ожижающего воздуха на определенном этапе процесса гранулирования соответствующие теплообменники. При высоком расходе ожижающего воздуха и дополнительного горячего воздуха, необходимого для гранулирования в псевдоожиженном слое, такое снижение потребления энергии соответственно обеспечивает и существенное снижение всех эксплуатационных расходов.

Такой эффект достигается благодаря использованию одного и того же потока воздуха и для ожижения охлаждающего псевдоожиженного слоя готовых гранул, и гранулирующего псевдоожиженного слоя с эффективным подогревом подаваемого в него ожижающего растущие гранулы воздуха.

В наиболее предпочтительном варианте верхняя часть передней панели 17 выполнена в виде подвижной в вертикальном направлении заслонки 21, положение которой по высоте можно соответствующим образом регулировать.

Регулирование высоты заслонки позволяет регулировать высоту охлаждающего псевдоожиженного слоя F2. Так, например, увеличив высоту передней панели 17, можно увеличить и высоту второго псевдоожиженного слоя F2, соответственно увеличив среднее время нахождения в нем горячих готовых гранул.

Увеличение времени нахождения горячих готовых гранул во втором псевдоожиженном слое и увеличение продолжительности теплообмена между гранулами и ожижающим воздухом соответственно увеличивает и температуру ожижающего воздуха на входе в первый гранулирующий псевдоожиженный слой F1.

Настоящее изобретение не исключает возможности внесения в рассмотренный выше вариант различных изменений и усовершенствований, не выходя при этом за объем изобретения, определяемый его формулой.

Так, например, ширина кармана 18 и промежуточной камеры 16 может быть меньше ширины соответственно короткой передней стенки 7 контейнера и его внутренней панели 15.

Изобретение относится к способу гранулирования в псевдоожиженном слое различных веществ, например мочевины, нитрата аммония, хлорида аммония и других аналогичных им гранулируемых веществ. Изобретение относится, в частности, к способу гранулирования в псевдоожиженном слое, температуру которого регулируют подачей в него горячего воздуха, и к гранулятору для осуществления указанного способа. При гранулировании определенного вещества в псевдоожиженном слое при контролируемой температуре готовые горячие гранулы отбирают из гранулирующего псевдоожиженного слоя и охлаждают в охлаждающем псевдоожиженном слое, которые непрерывно формируют и поддерживают потоком сжижающего воздуха. При этом, по меньшей мере, часть сжижающего воздуха, выходящего из охлаждающего псевдоожиженного слоя готовых гранул, подают в гранулирующий псевдоожиженный слой. Охлаждающий и гранулирующий псевдоожиженные слои расположены последовательно относительно потока протекающего через них воздуха. Гранулятор, используемый в описанном выше способе, содержит самонесущую конструкцию, в которой расположена перегородка, служащая опорой для гранулирующего псевдоожиженного слоя. Под перегородкой, с отступом от нее, расположен образующий основание лист, служащий опорой для охлаждающего псевдоожиженного слоя. При этом гранулирующий и охлаждающий псевдоожиженные слои сообщаются через перегородку, выполненную перфорированной, решетчатой, сетчатой или иным образом проницаемой для газа. Готовые гранулы из гранулирующего псевдоожиженного слоя ссыпаются в охлаждающий псевдоожиженный слой через переточный стояк. Под образующим основание листом расположены устройства для подачи и распределения сжижающего воздуха во внутреннюю полость самонесущей конструкции. Заявленное изобретение позволяет существенно уменьшить суммарный расход энергии, необходимой для поддержания температуры псевдоожиженного слоя на заданном уровне, обеспечивающем оптимальное завершение процесса гранулирования. 3 н. и 7 з.п. ф-лы, 2 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ САМОЗАКЛЕИВАЮЩИХСЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2635684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ХЛОРИДА МАГНИЯ | 1997 |

|

RU2167816C2 |

| JP 62282629 A, 08.12.1987 | |||

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921618A1 |

| Устройство для гранулирования и/или капсулирования материалов в псевдоожиженном слое | 1983 |

|

SU1169725A1 |

Авторы

Даты

2009-01-20—Публикация

2004-05-19—Подача