для отвода гранул из камеры гранулирования в камеру обжига, дросселирующее устройство 11 для регулирования расхода газов, проходящих через трубу из камеры обжига, газораспределительную решетку 13 камеры обжига, кольцевой воздуховод 14, вставку 15 для отвода газов на уровне кипящего слоя, кольцевой воздуховод 16 с отверстиями 17 и 18, кольцевой воздуховод 19 с отперсткяг-п ZO, воядухопо- ды 21,22,24 и 28 для подачи высокотемпературного теплоносителя в камеру обжига, подачи хотгодного воздуха, отвода отработанного теплоносителя, трубопровод 29 для выгрузки гранулированного материала из камеры обжига и перегородку 33 в камере обжига для стабилизации высоты слоя в камере,

1 Ш1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Устройство для обработки материалов в псевдоожиженном слое | 1980 |

|

SU959818A1 |

| Камера обжига зернистого материала в кипящем слое | 1981 |

|

SU1032310A1 |

| Кольцевая печь с кипящим слоем | 1974 |

|

SU641256A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

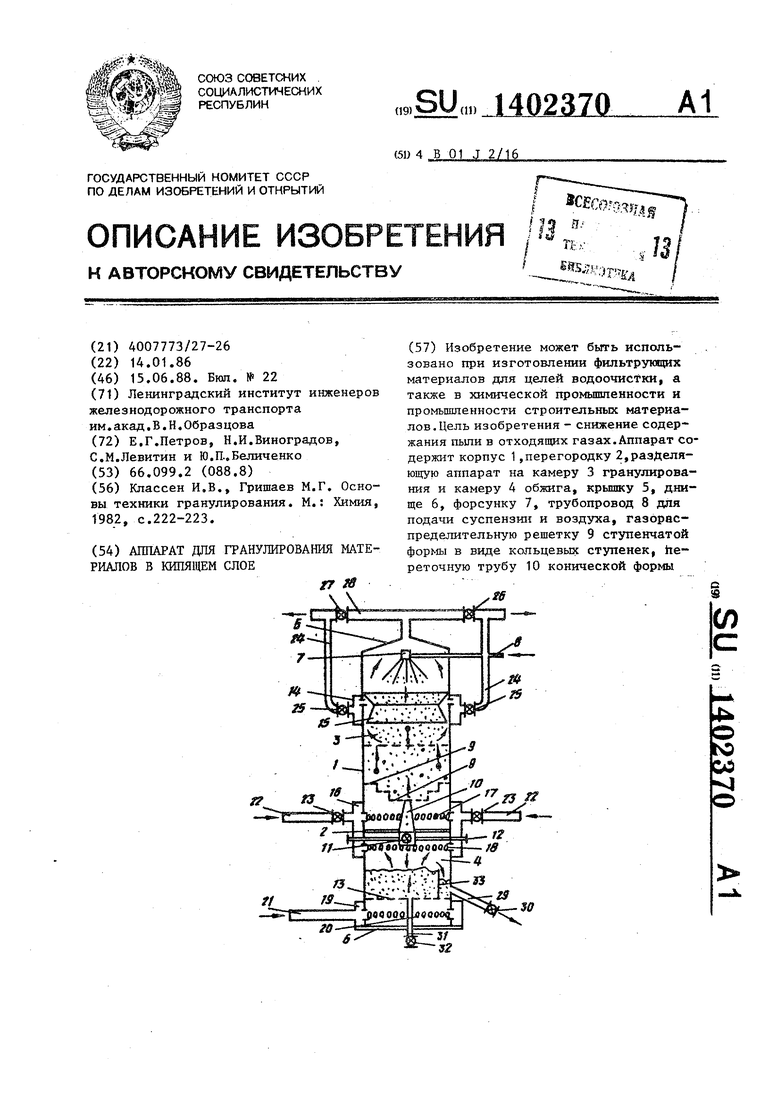

Изобретение может быть использовано при изготовлении фильтрунщих материалов для целей водоочистки, а также в химической промьшшенности и промьшшенности строительных материалов. Цель изобретения - снижение содержания пыли в отходящих газах. Аппарат содержит корпус 1 ,перегородку 2,разделяющую аппарат на камеру 3 гранулирования и камеру 4 обжига, крышку 5, днище 6, форсунку 7, трубопровод 8 для подачи суспензии и воздуха, газораспределительную решетку 9 ступенчатой формы в виде кольцевых ступенек, he- реточную трубу 10 конической формы ги (Л

I Изобретение относится к технике

гранулиравания суспензий и растворов в псевдоожиженном слое и может быть использовано для изготовления фильт- рующих материалов для целей водоочистки, а также в химической промьшшен- ности и промышленности строительных материалов,

Цель изобретения - снижение содержания пыли в отходящих газах.

На чертеже схематически изображен I предлагаемый аппарат, вертикальньй j разрез.

i Устройство содержит вертикальньй корпус 1 цилиндрической формы, плос- I кую горизонтальную перегородку 2, разделяющую устройство на камеру 3 гранулирования и камеру 4 обжига, крьшгку 5 конической формы, днище 6, форсунку 7 для распыливаьшя суспен- I зии, трубопровод 8 для подачи суспен- I 31Ш и воздуха на форсунку 7, газорас- I пределительную решетку 9 ступенчатой I формы в виде кольцевьк ступенек с

подъемом к внутренней поверхности

корпуса устройства, переточную трубу 10 конической формы для отвода гранул из камеры 3 гранулирования в камеру

4 обжига установленной фракции, дросселирующее устройство (затвор) 11 со штурвалом 12 для регулирования расхода газов, проходящих через переточную трубу 10 в камеру 3 гранулирования, газораспределительную плоскую решетку 13 камеры обжига, кольцевой коллектор 14, жестко соединенньй с корпусом устройства 1, расположенньй с наружной стороны корпуса 1 и сообщающийся с внутренней полостью камеры гранулирования посредством вставки 15, pacno-j

5

0

„

Q

0 5 0

5

ложенной в верхней части кипящего слоя. Вставка 15 выполнена в виде соединенных меньшими основаниями усеченных конусов, верхнее основание которой укреплено на внутренней цилиндрической стенке корпуса, а нижнее основание расположено с зазором относительно указанной стенки. Кольцевой воздуховод 16 жестко соединен с корпусом 4, расположен с наружной стороны корпуса 1 и сообщается с под- решеточным пространством камеры 3 гранулирования и камерой 4 обжига посредством отверстий 17 и 18 с сетками. Кольцевой воздуховод 19 жестко соединен с корпусом 1, расположен с наружной стороны корпуса 1 и сообщается с подрешеточным пространством камеры 3 обжига посредством отверстий 20. К корпусу подсоединены воздуховод 21 для подачи высокотемпературного ожижающего агента, воздуховод-22 с затвором 23 для подачи холодного воздуха с целью регулирования температуры гранулирования в кипящем слое, воздуховоды 24 с затворами 25 для отвода отработанного ожижающего агента, затворы 26 и 27 для регулирования расхода отработанного ожижающего агента в зоне распыления камеры гранулирования, воздуховод 28 для отвода отработанного ожижающего агента, трубопровод 29 с затвором 30 для выгрузки гранулированного материала из камеры обжига.

Устройство работает следующим образом.

По воздуховоду 21 в подрешеточное пространство камеры обжига поступает высокотемпературньш ожижающий агент.

14

Пройдя газораспределительную решетку 13 и гранулированньй материал, ожижа ющий агент через отверстия 18 поступает в кольцевой воздуховод 16 и да- лее через отверстия 17 подрешеточно- го пространства камеры 3 гранулирования и через решетку 9 - в камеру 3 гранулирования. Затем сжижающий аген через кольцевую щель между внутренне поверхностью корпуса аппарата и стенкой конфузора и отверстия в корпусе поступает в кольцевой коллектор 14 и далее по воздуховодам 24 в воздуховод 28, Затворы 11,23 и 30 на время прогрева устройства закрываются.

После прогрева камер гранулирования и обжига по трубопроводу 8 подается воздух в форсунку 7 и по воздуховодам 22 - холодньй воздух в под- решеточное пространство камеры гранулирования. Затем открывается дросселирующее устройство 11 переточной трубы 10 с помощью штурвала 12, Дале устанавливается гидродинамический и тепловой режим процессов гранулирования и обжига гранулированного материала, а также гидродинамический и тепловой режим зоны распьшивания ка- меры 3 гранулирования и в переточной труба 10 путем регулирования расхода теплоносителя (ожижающего агента) затворами 11,25-27.

Затем по трубопроводу 8 в форсун- ку 7 подают под давлением глинистую суспензию. Под действием распьшиваю- щего агента (воздуха) глинистая сус- пензия распьшивается во встречный поток теплового агента на поверхность гранул кипящего слоя. В результате тепловой обработки распылённой глинистой суспензии формируются мелкие частицы, которые будут находиться во взвешенном состоянии на уровне верха вставки 15 о По мере роста частиц последние будут поступать в нижнюю часть камеры гранулирования, в которой будет продолжаться рост гранул до определенного размера. Величина размера гранул будет определяться расходом газа, поступающего в переточную трубу 10. Расход устанавливается дросселирующим устройством 11. После достижения определенной массы грану- лы будут поступать через переточную трубу в камеру для последующего обжига После обж1- га гранулы выгружаются из устройства по трубопроводу 29 пуЧ)

тем откр1)1тия затвора 30 или через центральную выгрузочную трубу 31с затвором 32. Высота слоя в камере обж11га регулируется перегородкой 33.

В предлагаемом аппарате для изготовления фильтрующего материала в кипящем слое гранулирование осущест- вояется при 400-700°С, а обжиг гранулированного материала - при 900- 950 С. Для гранулирования материала используется теплоноситель, поступающий после камеры обжига. Температур гранулирования материала снижается путем добавления в высокотемпературный теплоноситель холодного воздуха. Классификация гранул осуществляется с помощью переточной трубы конической формы с дросселирующим устройством для регулирования расхода теплоносителя, поступанщего из камеры обжига в трубу. Размер гранул в камерах будет определяться классификационной способностью переточной трубы, при этом будет поддерживаться определенный гранулометрический состав материала, и тем самым будет обеспечиваться устойчивая работа аппарата.

Движение гранулированного материала в камере гранулирования осуществляется у стенок вверх, а в центре - вниз по направлению к переточной . трубе. Это обеспечивается формой газораспределительной рещетки. При этом не образуется застойных зон, материа слоя хорошо перемешивается и создаются благоприятные условия перетока материала в камеру обжига,

Уменьшение уноса материала с отработанным ожижающим агентом достигается путем отвода части расхода теплоносителя с помощью вставки, расположенной между зоной распьшения материала и зоной гранулирования на уровне кипящего слоя. Уменьшение расхода в зоне распыливания позволяет уменьшить унос материала в виде пыли и уменьшить температуру теплоносител в зоне распыливанр1Л .Последнее обстоятельство положительно влияет на работу форсунки.

Через кольцевой зазор между внутренней поверхностью корпуса аппарата и. поверхностью коифузора происходит незначительное удалешге пьии. Это, обеспечивается за счет центральной области зоны гранулирования, в которой происходит сушка опыленных гранул и их рост

Использование изобретения яо срав- |ненкю с c.yiirecTByioi4H№ аппаратами по- воляет сократить потери материала за счет сшшения пьтеуноса с отрабо- ганньЕм тешЕоиосителем, со1фатить по (гери материсша при рассеве и производить регулироватше гранулометри- вского состава получаемого материа- |па. Формула и 3 о б р е т е и Т1 я

Аппарат для гранулирсвааяя материалов ц кипящем слое, вюпсптаюкр й вер- тикал .ьпьй цилиндрический Kopiiyc со :Средством для Ввода теплоносителя в 1нижней части и трубой для отвода от- ;работанного теплоносителя в верхней |части, установленные в корпусе газо- :распределительную решетку и форсунку

для. распыления раствора или суспензии, отличающийся тем, ЧТО} с целью снижения содержания пыли в отходящих газах, он дополнительно содержит вставку, выполненную в виде соединенных меньшими основаниями усеченных конусов, верхнее основание которой укреплено на внутренней цилинд

рической стенке корпуса, а нижнее

основание расположено с зазором относительно указанной стенки, и кольцевой коллекторJ расположенный снаружи корпуса и подсоединенный через

дроссель к трубе для отвода отработанного теплоносителя и через выполненные в стенке корпуса отверстия с сетками - к кольцевой камере, образованной между корпусом и вставкой.

| Классен И.В., Гришаев М.Г | |||

| Основы техники гранулирования | |||

| М.: Химия, 1982, с.222-223. |

Авторы

Даты

1988-06-15—Публикация

1986-01-14—Подача