о

4i

о СО о

СП Изобретение относится к производ- ству извести а многозомной печи кипя щего слоя и может быть использовано в металлургической промышленности и промышленности стройматериалов. Известна печь кипящего слоя для обжига известняка, содержащая зоны подогрева известняка, обжига и охлаждения извести и теплообменник, в кото ром теплом продуктов сгорания после печи нагревается воздух, поступающий в зону охлаждения 1. Недостатком печи является неполная утилизация физического тепла извести, поскольку воздух, поступающий в зону охлаждения, подогрет до температуры свыше 300 С. Известна печь кипящего слоя для обжига известняка, сбдержащая зоны по .догрева, обжига и охлаждения. Особенностью печи является установка между зонами обжига и подогрева горячего циклона, позволяющего улавливать пыл извести, образукяцуюся в зоне обжига от истирания продукта C2j. Основное отличие печей кипящего слоя от печей других типов заключается в специфике температурного режи ма. Скачкообразное изменение температуры по зонам является общим пш знаком для всех многозонных печей кипящ го слоя, причем перепад температур между зоной обжига и нижней зоной подогрева может достичь 150 С. В зультате в зону обжига поступает недогретый материал, а температуре запыленных газов, отходящих после обжига, превышает температуру диссоциации CaCOj, что связано с повышенным расходом топлива на процесс. Между тем известно, что при числа псевдоожижения тб1 подогрев материа ла может быть осуществлен на большую величину, а температурный потенциал . печных газов, покидающих зону, будет меньше и близок к температуре материала, поступающего в зону, так как. зона работает, в атом случае в режиме противотока. Режим кипящего слоянеобходим только для зоны обжига, вследствие того, что он обеспечивает прежде всего отсутствие спеков.. Необходимо также отметить снижение измельчения материала в зоне, работающей при . Наиболее близкой к предлагаемой по технической сущности является пятизонная известеобжигательная печь кипящего слоя производительностью 1000 т/сут. Печь содержит камеры охлаждения, обжига, подогрева. Вторая (по ходу материала ) камера подогрева сообщается с камерой обжига посредством горячего циклона. Первая и вторая камеры подогрева работают при числах псевдоожижения соответственно 1,37; UlS 3. Для известной печи справедливы замечания, приведенные в предыдущем решении . При указанных числах псевдоожижения в камерах подогрева теплообмен между материалом и греющим газом полностью не завершается, результатом чего является повышенная температура отходящих газов. Повышенный пылеунос из печи также является следствием больших чисел псевдоажижения. Цель изобретения - повышение тепловой эффективности работы печи и сокращение пылеуноса. Указанная цель достигается тем, что в многозонной печи кипящего слоя для обжига известняка, содержащей камеры обжига и подогрева и установленные между камерами глухую пербгородку и циклон, отношение площади поперечного сечения камеры подогрева к площади поперечного сечения камеры обжига составляет 1,07 1,2t. Оптимальный ёэродинаиический режим работы камеры обжига выбирается из условия m 1, В этих пределах работает камера обжига печи ; КС-1000-1. При этом площадь камеры обжига равняется Ц мЧ Для обеспечения таких же чисел псевдоожижения в камере подогрева площадь последней выбирается равной 12,6 й. Осуществить работу камеры подогрева с Г(41 можно путем сокращения количества ожижающего агента, а, также путем увё-. личения площади камеры. В первом случае количество газов, отходящих после камеры обжига, необходимо сократить..Это достигается отводом части газов в обход камеры подогрева, что связано со значительными потерями тепла. Во втором случае дли работы камеры подогрева с fnfel необходимо увеличение площади камеры. Анализ э{ спериментальных данных и опыт эйсплуатации печи КС-1000-1 показал, что для . достижения в вышерасположенной камере подогрева этого числа псевдоожйжения

площадь ее необходимо увеличить в

.1,, 2 .раза по сравнению с площа-,

дью нижерасположенной камеры обжига.

При увеличении площади поперечного сечения камеры подогрева менее чем в 1,07 раза по сравнению с площадью камеры обжига в камере подогрева .возникает кипящий слой материала, что обуславливает работу камеры в режиме смешивающего теплообменника. Увеличение площади камеры подогрева более чем в 1,2 раза по сравнению с/площадью камеры обжига приводит в камере подогрева к незавершенности теплообмена между газом и материалом в режиме противо-тока из-за неравномерного распределения газа по сечению камеры и каналообразования. При этом в камере подогрева кипящий слой заменяется малоподвижным, уменьшается процент истирания известняка приблизительно от 30 до 10-12 и, кроме того, увеличивается количество , рседающей в камере подогрева в результате фильтрации запыленного газового потока, поступающего из камеры обжига. Эта пыль вместе с известняком перегружается в камеру обжига, где отдувается и снова проходит через циклон, КПД которого увеличивается с ростом запыленности потока, за счет увеличения содержания в пыли 4 ракции менее 100-50 мкм. В дальнейшем процесс стабилизируется, причем КПД циклона в этих случаях может достигнуть 75.-80 (обычно 60-б5%5. Кроме того, в результате улучшения теплообмена между газом и известняком, поступающим в камеру подогрева, снижается температура отходящих газов.

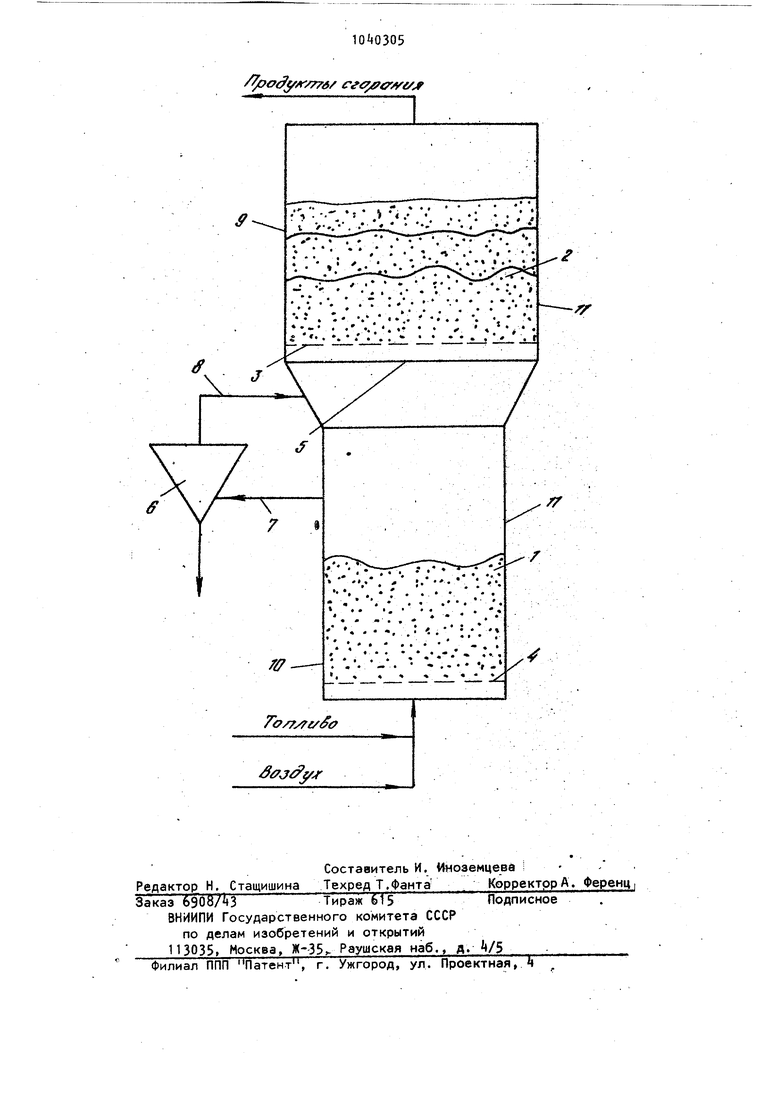

На чертеже изображена многозонпая печь кипящего слоя для обжига известняка..

Печь содержит последовательно расположенные камеры- 1 обжига и подогрева 2, решетки 3 и камеры подогрева 2 и обжига 1 соответственно, глухую перегородку 5, установленную между камерами, циклон 6, сообщаю(цийся с камерами f и 2 через входной, 7 и выходной 8 патрубки, загрузочное 9 и выгрузочное 10 переточные устройства. Переточное устройство Ц соединяет камеру обжига с камерой .подогрева.

Печь работает следующим образом.

Известняк загружается через загру зочное устройство 9 в камеру 2 подотрева. Посредством переточного устройства 11 подогретый изве|СТняк перемещают в камеру 1 обжига. Получаемая в камерах обжиг а известь выгружается из печи выгрузоч- . ным устройством 10. Воздух и газ на горение подают на решетку Ц камеры .1 обжига.

Продукты сгорания поступают во входной патрубок 7 циклона 6, расположенный ниже глухой перегородки 5. Частияио очищенные от. пыли в циклоне 6 продукты сгорания через выходной патрубок 8 циклона 6 направляются под решетку 3 камеры 2 подогрева и далее, через слой камеры 2 подогрева, на газоочистку.

Предлагаемая конструкция печи позволит получить ряд преимуществ, заключающихся в том., что,при замене кипящего слоя в камере подогрева малоподвижным (п) уменьшается процент истирания известняка приблизительно о-т 30 до 10-12 и, кроме того, увеличивается количество пыли, оседающей в камере подогрева в результате фильтрации запыленного газового потока, поступающего из камеры обжига, та пыль вместе с известняком перегружается в камеру обжига, где отдувается и снова проходит через циклон, КПД которого увеличивается с ростом запыленности потока за счет увеличения содержания в пыли фракции менее 100-50 мкм. В дальнейшем процесс стабилизируется, причем КПД циклона в этих случаях может достигнуть 75-80 (обычно 60-65)

Кроме того, в результате улучшения теплообмена между газом и извест няком, поступающим .в камеру подогре-: ва, снижается температура отходящих газов.

/7 0 уЛ/776/

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Способ автоматического регулирования процесса термообработки сыпучих материалов в многозвенной печи с кипящим слоем | 1987 |

|

SU1476283A1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Способ регулирования обжига извести в печи с кипящим слоем | 1987 |

|

SU1629722A1 |

| Способ обработки известняка | 1979 |

|

SU863526A1 |

| СПОСОБ ОБЖИГА ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 1971 |

|

SU305335A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ ПОДИНА ЗОНЫ ОБЖИГА МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2003 |

|

RU2252382C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

V:-;..-.4 .;.: V;

ff

I ,- . L: .-i(-: ::: :.:. v

. , г ...

«.,... % «

,«.. «. j .j

7

« . .

v

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3293330, кл | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № , кл | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Приспособление к пишущей машине для назначения и указания последней строки страницы | 1925 |

|

SU1951A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сер | |||

| Промышленность автоклавных материалов и местных вяжущих, вып | |||

| В.М., 1976, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1983-09-07—Публикация

1981-04-10—Подача