1

Изобретение относится к области производства электроизоляционных материалов, в частности для использования в качестве электроизоляции в электрических машинах и аппаратах, работающих при высоких температурах до 700°С.

Известен способ изготовления слоистых изоляционных материалов, при котором каждый слой (лист) заранее пропитывают связующим и просушивают, затем образуют многослойную заготовку, после чего заготовку термообрабатывают под давлением 1.

Недостатком данного способа является длительность технологического процесса производства, связанная с наличием операции изготовлейия заготовки, состоящей из пропитки и просушки каждого слоя.

Известен способ изготовления электроизоляционного СЛОИСТОГО материала 2, в котором после пропитки и сушки пропитанной бумаги ее разрезают, собирают пакет необходимой толщины и термообрабатывают под давлением.

Недостатками данного способа являются длительность изготовления заготовки в результате ТОГО, что каждый лист пропитывается связующим, высушивается и нарезается в размер заготовки.

Нарезанные листы собираются на металлические прокладки, причем набор листов

до требуемой толШ;ины заготовки производится вручную.

Целью настоящего изобретения является повышение технологичности и производительности труда.

Для достижения этой цели в известном способе в качестве связующего используют ( 10-20°/о-ный раствор диаммоний-фосфата, намЬтку производят на плоскую оправку с количеством слоев, необходимых для получения заданной толщины прокладочного слюдбпласта, пропитку осуществляют наj брызгиванием связующего непосредственно на бумагу, находящуюся на оправке, разрезание производят в местах перегиба бумаги, а термообработку производят при температуре 180-230°С и удельном давлении 30- 40 КГ/СМ 2. Количество вводимого связующего 0 определяется, с одной стороны, стойкостью слюдопластовой бумаги к водному раствору (то есть сохранение целостности), а с другой стороны - необходимостью ее полной пропитки, что составляет 5-80/0 к весу пропитайной бумаги и достаточно для обеспеченкя оптимальных электрофизических свойств готового термостойкого прокладочнбго слгодопласта.

Требуемое содержание обеспечивается определенной линейной скоростью разматываемого рулона слюдопластовой бумаги и интенсивностью подачи раствора диаммоний-фосфата.

Для изготовления термостойкого прокладочного материала на основе слюдопласта берут стандартный рулон слюдопластовой бумаги шириной 900 мм. Во избежание прилипания листов слюдопластовой бумаги к металлическим прокладкам при термообработке под давлением плоские металлические оправки, имеющие формат, равный формату изготавливаемого прокладочного слюДбпласта, на которые наматывается слюдопластовая бумага, предварительно смазывают 6%-ным раствором синтетического кремнийорганического теплостойкого каучука марки СКТ и затем высушивают.

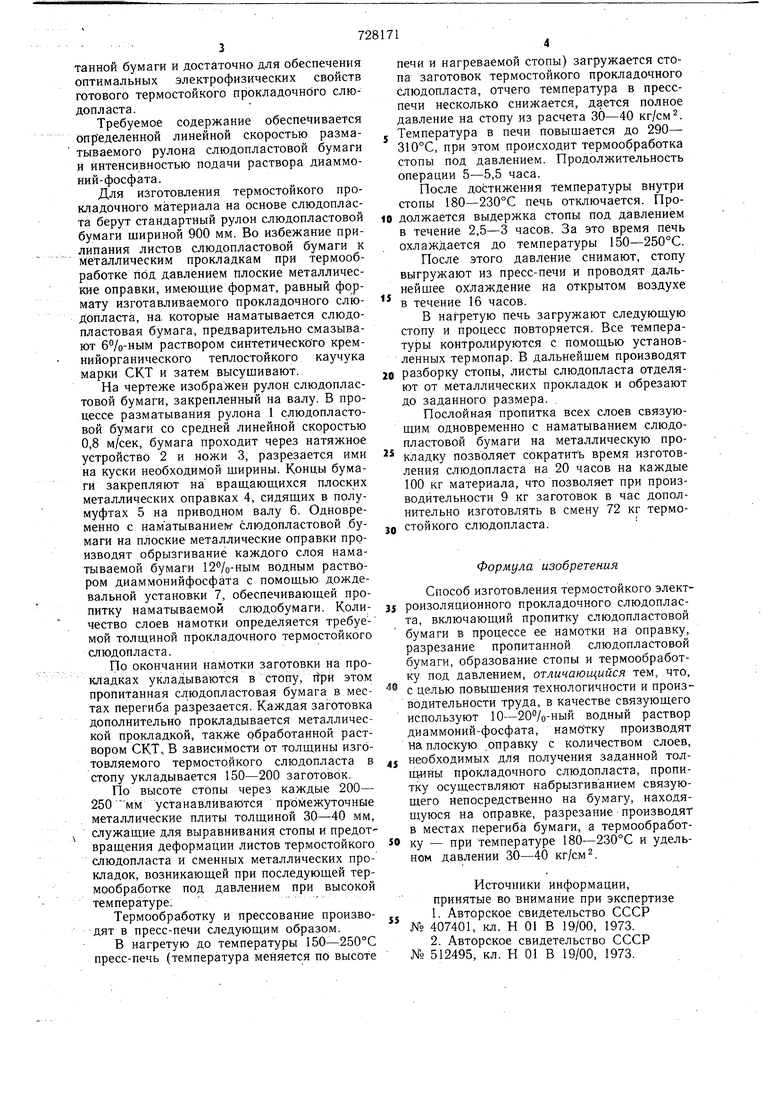

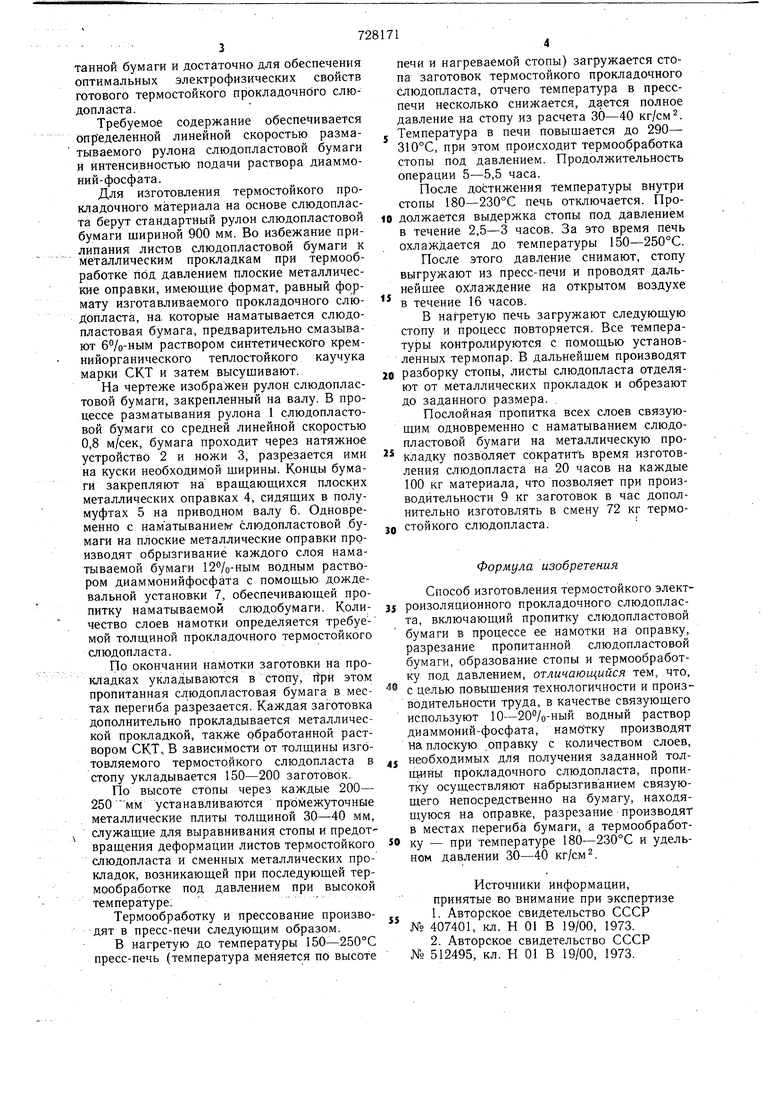

На чертеже изображен рулон слюдопластовой бумаги, закрепленный на валу. В процессе разматывания рулона 1 слюдопластовой бумаги со средней линейной скоростью 0,8 м/сек, бумага проходит через натяжное устройство 2 и ножи 3, разрезается ими на куски необходимой ширины. Концы бумаги закрепляют на врашающихся плоских металлических оправках 4, сидящих в полумуфтах 5 на приводном валу 6. Одновременно с наматываниеги- слюдопластовой бумаги на плоские металлические оправки производят обрызгивание каждого слоя наматываемой бумаги 12%-ным водным раствором диаммонийфосфата с помощью дождевальной установки 7, обеспечивающей пропитку наматываемой слюдобумаги. Количество слоев намотки определяется требуемой толщиной прокладочного термостойкого слюдопласта.

По окончании намотки заготовки на прокладках укладываются в стопу, itpH этом пропитанная слюдопластовая бумага в местах перегиба разрезается. Каждая заготовка дополнительно прокладывается металлической прокладкой, также обработанной раствором СКТ.. В зависимости от толщины изготовляемого термостойкого слюдопласта в стопу укладывается 150-200 заготовок.

По высоте стопы через каждые 200- 250 мм устанавливаются промежуточные металлические плиты толщиной 30-40 мм, служащие для выравнивания стопы и предотвращения деформации листов термостойкого слюдопласта и сменных металлических прокладок, возникающей при последующей термообработке под, давлением при высокой

температуре:

Термообработку и прессование производят в пресс-печи следующим образом.

В нагретую до температуры 150-250°С пресс-печь (температура мейяется по высоте

печи и нагреваемой стопы) загружается стопа заготовок термостойкого прокладочного слюдопласта, отчего температура в пресспечи несколько снижается, дается полное давление на стопу из расчета 30-40 кг/см 2. Температура в печи повыщается до 290- 310°С, при этом происходит термообработка стопы под давлением. Продолжительность операции 5-5,5 часа.

После достижения температуры внутри

стопы 180-230°С печь отключается. Продолжается выдержка стопы под давлением

в течение 2,5-3 часов. За это время печь

охлаждается до температуры 150-250°С.

После этого давление снимают, стопу выгружают из пресс-печи и проводят дальнейщее охлаждение на открытом воздухе в течение 16 часов.

В нагретую печь загружают следующую стопу и процесс повторяется. Все температуры контролируются с помощью установленных термопар. В дальнейщем производят разборку стопы, листы слюдопласта отделяют от металлических прокладок и обрезают до заданного размера.

Послойная пропитка всех слоев связующим одновременно с наматыванием слюдопластовой бумаги на металлическую прокладку позволяет сократить время изготовления слюдопласта на 20 часов на каждые 100 кг материала, что позволяет при производительности 9 кг заготовок в час дополнительно изготовлять в смену 72 кг термостойкого слюдопласта.

Формула изобретения

Способ изготовления термостойкого электроизоляционного прокладочного слюдопласта, включающий пропитку слюдопластовой бумаги в процессе ее намотки на оправку, разрезание пропитанной слюдопластовой бумаги, образование стопы и термообработку под давлением, отличающийся тем, что, с целью повышения технологичности и производительности труда, в качестве связующего используют 10-20/о-ный водный раствор диаммоний-фосфата, намОтку производят на плоскую оправку с количеством слоев, необходимых для получения заданной толщины прокладочного слюдопласта, пропитку осуществляют набрызгиванием связующего непосредственно на бумагу, находящуюся на оправке, разрезание производят в местах перегиба бумаги, а термообработку - при температуре 180-230°С и удельном давлении 30-40 кг/см 2.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 407401, кл. Н 01 В 19/00, 1973.

2.Авторское свидетельство СССР № 512495, кл. Н 01 В 19/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Способ изготовления сверхпроводникового соленоида | 1990 |

|

SU1823021A1 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1730740A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2246146C1 |

| Способ изготовления плоского электронагревателя | 1988 |

|

SU1612381A1 |

| Связующее для коллекторного слюдопласта | 1988 |

|

SU1650669A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| Способ изготовления слюдяных изделий | 1979 |

|

SU788188A1 |

| Способ получения электроизоляционного материала | 1979 |

|

SU875475A1 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1690225A1 |

Авторы

Даты

1980-04-15—Публикация

1977-11-02—Подача