зовать елюду и отходы производства слюдяной бумаги. ..

В процессе совместного измельчения частицы связующего JI наполнители образуют агломераты, которые благодаря сродству с наполнителем, равномернр распределяются по- объему материала, что приводит к суадественноМу улучшению его физико-механических и электрических свойств.

Пример. 600 г твердой эпоксидной смолы, ЗЮО г фенолформальдегидной смолы и 100 г измельченной на кусочки целлюлозы загружают в шаровую мельницу (соотношение 9.1), туда же заливают 10 л воды и размалывают в течение 6 ч. Полученный после помола продукт сливают в бассейн с 215 кг 1%- ой пульпы целлюлозы и перемешивают 20 мин. Из обработанной таким образом пульпы на бумагожелательной машине отливают и высушивают полотно, которое затем собирают В; пакеты и прессуют в листы при давлении 90 кг/см и со временем выдержки 8 мин/мм,

В аналогичных условиях получают контрольные образцы, размалывая 600 эпоксидной смолы и 300 г фенолформальдегидной смолы без целлюлозы , S присутствии 2,3 г ПАВ .

П р и м е р 2, 100 г кремнийорганической смолы К-42 и 900. г асбеста (соотношение 1:9) загружают в шаровую мельницу, заливают 50 л воды и размалывают 8 ч. Полученный после помола продукт сливают в бассейн со 100 кг 1%-ной асбестовой пульпы и перемешивают в течение 20 мин.Из обработанной таким образом пульпы на кап-машине получают листы картона с влажностью 40-50%. Полученные листы отжимают в прессе от воды и прессуют при давлении 40 кг/см и 22рРс в течение 30 мин.

В аналогичных условиях получают контрольные образцы, раз1«1алывая 0,1 кг смолы К-42 без асбеста в присутствии 0,5 г ПАВ ОП-7 и; смешивая помолотый продукт со 190 кг 1% асбестовой пульпы. Полученные картоноподобные материалы, пригодные для изоляции нагревательных спирале испытали.

П р и м е р 3. 1 кг шеллака и 20 кг 5% водной слюдопластовой суспензии флогопита (соотношение 1:1) загружают в шаровую мельницу и размлывают 10 ч, после чего полученный продукт сливают в бассейн с 70 кг 1,5%--Ой водной слюдопластовой пуль.пы.флогопита и перемешивают 30 мин. Из обработанной таким образом пульпы на буг/1агоделательной машине отливают и высушивают полотно. . Полученное полотно собирают в пакеты и прессуют при давлении 400 кг/см и в течение 60 мин.

В аналогичных условиях проводят контрольный эксперимент, размалывая 1 кг шеллака без флогопита в присутствии 2,5 г ПАВ ОП-7 и смешивая помолотый полимер с 77 кг 1,5%-нОй водной слюдопластовой пульпы флогопита.

Полученный коллекторный слюдопласт шлифуют до толщины 0,510,02 мм и испытывают.

П р и м е р 4.. 1 кг полиэфирной смолы ТФП-18, 1 кг оборотных отходоб слюдинитовой бумаги (соотношение 1:1 и 18 л воды загружают в шаровую мельницу и размалывают 8 ч. Полученный после помола продукт сливают в бассейн со 130 кг 1%-ой слюдинитовой пульры термообработанный мусковит) и перемешивают в течение 30 мин. Из обработанной таким образом пульпы на кап-машине получают листы с влажностью 40-50%. полученные листы отжимают в прессе ог воды и прессуют при давлении 220 кг/см и 160°С в течение 2ч.

В аналогичных условиях получают контрольные образцы, размалывая 1 кг смолы ТФП-18 без слюды в присутствии 2,5 г ПАВ ОП-7 и смешивая помолотый полимер со 140 кг 1% слюдинитовой пульпы. .

Полученный коллекторный слюдинит шлифуют до толщины о,5±0,02 мм и испытывают.

Пример5.1кг кремнийорганической смолы К-42, 2,5 кг отходов производства слюдинитовой бумаги с влажностью 60% (соотношение 1:1), извлеченных из производственных сточных вод/ 6,5 л воды загружают в шаровую -мельницу и размалывают

.8ч. : л .

Полученный после помола продукт слйвайт в бассейн со 150 кг 1% пульпы тех же отходов производства и перемешивают в течение 20 мин. Из обработанной таким образом пульпы на бумагоделательной машине отливают и высушивают полотно. Полученное полотно собирают в пакеты и прессуют при давлении 450 кг/см и в течение 60 мин.

Полученный коллекторный слюдинит шлифуют до толщины 0,540,02 мм. и испытыаайт.

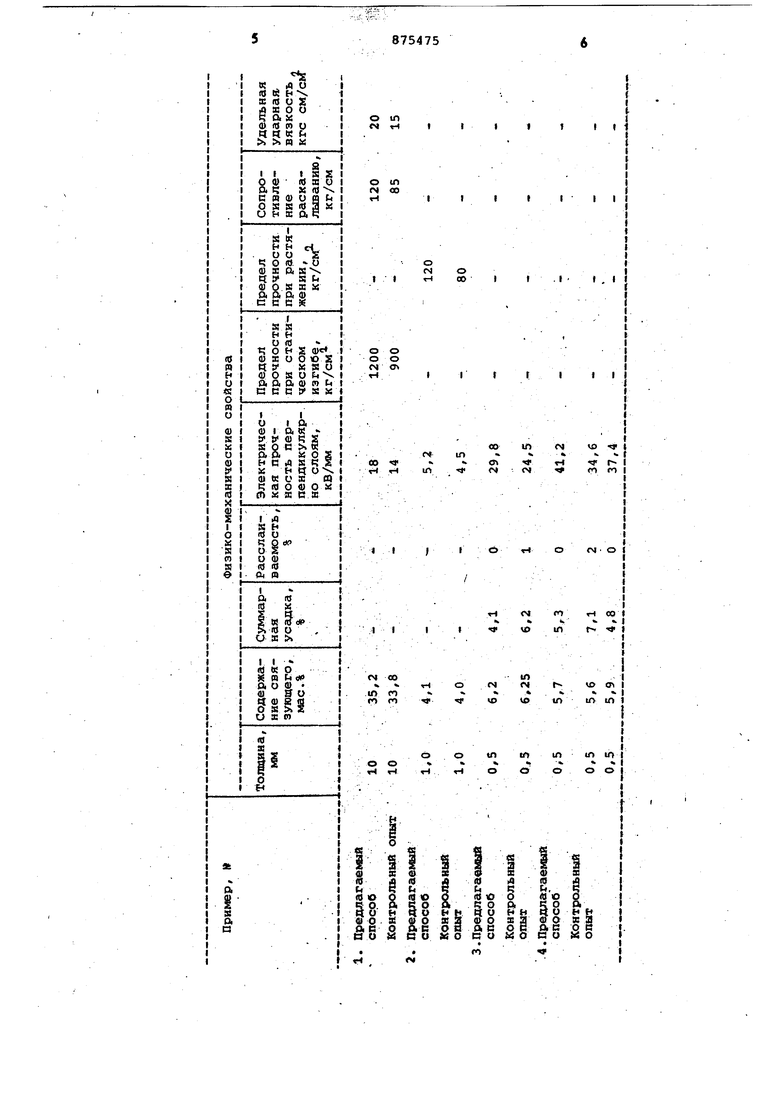

В таблице приведены физико-механические свойства предлагаемого материала.

Как видно из приведенных данных, изобретение позволяет получать на том же оборудовании электроизоляционный материал с повышенньаии физико,1еханичеокими и электрическими характеристиками.

Формула изобретения

1. Способ получения электроизоляционного материала, при кЬтором проводят смешение наполнителя с водой-, измельчение связующего в аодйрй . де, смещение водной суспензии наполнителя с измельченным связующим, от.лив полученной пульпы и термопрессование, отличающийся тем, что, с целью повышения физикомеханических и электрических свойств материала, измельчение связующего производят с частью наполнителя.

2. способ по п.1,отличающ и и с я тем, что в качестве наполнителя используют слюду.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 542778, кл. Д 21 Н 3/52, 1974.

2. йдцептованная заявка Японии 52-119672, кл. 25(5) J 12,.1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Электроизоляционная лента и способ ее изготовления | 1976 |

|

SU649046A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА, ЦЕМЕНТ ИЛИ ДОБАВКА, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕЛЮЩИХ ТЕЛ И СПОСОБ ПОВЫШЕНИЯ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ СПОСОБА ИЗМЕЛЬЧЕНИЯ | 2009 |

|

RU2410159C1 |

| Способ изготовления электроизоляционного материала | 1972 |

|

SU562010A1 |

| Полимерная пресс-композиция | 1985 |

|

SU1310411A1 |

| Стекловолокнистый пресс-материал | 1975 |

|

SU557088A1 |

| Электроизоляционный материал и способ его изготовления | 1975 |

|

SU558308A1 |

| Суспензия для получения огнеупорных изделий | 1981 |

|

SU975666A1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ НАНОРАЗМЕРОВ ИЗ МИНЕРАЛА ШУНГИТ | 2010 |

|

RU2442657C1 |

Авторы

Даты

1981-10-23—Публикация

1979-10-24—Подача