Изобретение относится к клепально-сборочным работам, а более конкретно к методам термической клепки пакетов разнородных листов из композиционных материалов, используемых в конструкциях летательных аппаратов гражданской и военно-транспортной авиации.

Как известно, процесс клепки с электронагревом заклепок позволяет в несколько раз (3 - 5) уменьшить механические усилия при соединении пакетов по сравнению с холодной клепкой, значительно снизив и деформацию клепочного соединения, и раздачу заклепок, что определяет существенные преимущества клепки с электронагревом заклепочных элементов.

Однако при необходимости соединения пакетов из композиционных материалов, применяемых в конструкциях современных летательных аппаратов, электронагрев заклепок сопряжен с возможностью существенного повреждения соединяемых деталей пакета ввиду необратимых изменений как самих компонентов пакета, так и его неметаллических связующих, в частности боропластиков.

Известен способ клепки заклепок с электронагревом [1], заключающийся в том, что через заклепку, установленную в пакете из разнородных материалов, пропускают электрический ток, образуя одновременно дополнительную электрическую цепь через элементы соединения, используемые в качестве дополнительных токопроводов с суммированием потоков разветвленного электрического тока на выходе заклепки из соединения в зоне образования замыкающей головки.

Недостатки этого способа, как показала практика его применения, состоят в том, что в местах контактирования стержневой части заклепки с внешней металлической пластиной пакета, соединяемой вспомогательной болтовой парой с закладной головкой заклепочного элемента, происходит прогорание внешней металлической пластины пакета вследствие сопутствующей клепке искровой сварки и приваривания указанной пластины к стержневой части заклепки вблизи формируемой замыкающей головки.

Наиболее близким к изобретению по своей сущности является способ термической клепки [2] , который заключается в том, что в процессе формирования замыкающей головки у стержня заклепки, нагреваемого в отверстии соединяемого пакета, закладную головку заклепки искусственно охлаждают.

Существенные недостатки указанного способа-прототипа состоят в том, что в стремлении снизить общую температуру стержневой части заклепки путем ее одностороннего искусственного охлаждения со стороны закладной головки и уменьшения тем самым разрушающего температурного воздействия процесса клепки на скрепляемые композиционные структуры, этот способ значительно повышает энергоемкость и соответственно снижает экономичность процесса клепки, поскольку наряду с необходимостью более интенсивного нагрева замыкающей головки при этом способе значительная энергия дополнительно затрачивается и на процесс охлаждения заклепки со стороны ее закладной головки.

Повышенная сложность технологического оборудования и значительное увеличение энергоемкости клепочного процесса усугубляются при этом способе снижением общей прочности и качества заклепочного соединения вследствие структурных изменений заклепки, связанных с ее высоким осевым температурным градиентом в процессе клепки.

Кроме того, серьезным недостатком способа-прототипа является то, что им не обеспечивается достаточной защиты композиционных структур соединяемого заклепочным соединением пакета от разрушающего температурного воздействия заклепки со стороны ее интенсивно разогреваемой при клепке замыкающей головки.

Задача, поставленная при разработке предлагаемого технического решения, состоит в устранении охарактеризованных выше принципиальных недостатков известных методов термической клепки композиционных материалов при обеспечении предлагаемым способом повышенной экономичности, технологической простоты и производительности процесса клепки в сочетании с повышенным качеством и расширенным прочностным ресурсом заклепочного соединения за счет устранения отрицательного воздействия термической клепки как на структуру связующих неметаллических компонентов многослойного соединения (клей, боропластики), так и на результирующие прочностные характеристики и параметры самих заклепок и сочленяемых ими композиционных структур.

Решение поставленной задачи достигается тем, что в соответствии с предлагаемым способом перед введением заклепки в отверстие подлежащего соединению композиционного пакета в отверстие соединяемого пакета предварительно вставляют трубчатую манжету из термостойкого термоизоляционного материала, после чего в отверстие указанной манжеты вводят заклепку, которую затем подвергают нагреву с последующим формированием замыкающей головки воздействием на заклепку осевого деформирующего усилия.

В качестве термостойкого теплоизоляционного материала трубчатой манжеты, используемой в соответствии с предлагаемым способом, может быть применен, в частности, волокнистый листовой асбест.

При наличии в составе склеиваемого пакета композиционных углепластиков с пониженными рабочими температурами, например, типа КМУ с tраб ≤ 380oC, используют трубчатую манжету с кольцевым фланцем, располагаемым со стороны пакета, противоположной закладной головке заклепки, а в качестве термостойкого теплоизоляционного материала используют материал со слоистой структурой типа асбест-слюда-фторопласт или асбест-фторопласт.

В случае присутствия в составе склепываемого пакета композитных слоев со средними рабочими температурами, находящимися в диапазоне 500 - 600oC, используют трубчатую манжету с кольцевым фланцем, который располагают со стороны пакета, противоположной закладной головке заклепки, а в качестве термостойкого теплоизоляционного материала используют слюдинитовую бумагу-мусковит и стеклоткань на кремнийорганическом связующем лаке.

При наличии в составе склепываемого пакета композитных слоев с повышенными рабочими температурами, находящимися в диапазоне 800 - 900oC (например, формовочный слюдопласт марки ФИсФ с длительной рабочей температуры tраб 850oC или композиционный электроизоляционный пластик марок МПД-1 и ВНПМ-1 с рабочими температурами соответственно 800 - 700oC для повышения скорости формирования заклепочных соединений при их повышенной прочности перед установкой заклепки в отверстие подлежащего соединению пакета в соответствии с предлагаемым способом в отверстие пакета предварительно вводят трубчатую манжету с кольцевым фланцем, который располагают со стороны пакета, противоположной закладной головке, а в качестве термостойкого теплоизоляционного материала манжеты с фланцем используют слюдопластовую бумагу - фторглопит на фосфатном связующем с длительной рабочей температурой tраб 850oC или композиционный электроизоляционный пластик, составленный асбестом, фторфлогопитом, слюдой и каолином на связующем из алюмофосфата кремнийорганической смолы с рабочей температурой 800oC, причем формирование замыкающей головки производят путем двустороннего продольного прогрева заклепки пропусканием через нее электрического тока с приложением к заклепке осевого сжимающего усилия при одновременном нагреве стержня заклепки со стороны ее свободного торца.

При клепке пакетов, содержащих композитные слои с длительно допустимыми рабочими температурами до 900oC, используют трубчатую манжету с кольцевым фланцем, который располагают со стороны пакета, противоположной закладной головке, а в качестве термостойкого теплоизоляционного материала используют слоистый пластик, образованный асбестовой бумагой на алюмофосфатной связующей суспензии.

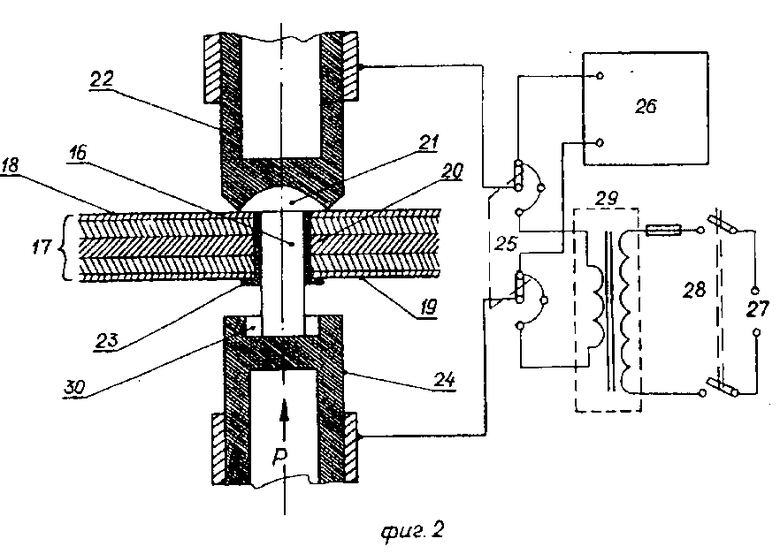

Способ поясняется фиг. 1 и 2.

На фиг. 1 изображены подлежащий соединению многослойный пакет 1 из композиционных материалов 2, 3, 4 на основе неметаллических связующих (в основном боропластиков), армированных снаружи металлическими листами 5, 6. В отверстие пакета 1 соосно с располагаемым с отверстием опорным кольцом 7 на рабочей поверхности последнего перед введением заклепки 8 предварительно вставляют трубчатую манжету 9 из термостойкого теплоизоляционного материала, например из волокнистого листового асбеста. На закладную головку заклепки 8 устанавливают поддержку 10, подпираемую сверху основанием 11, в то время как к нижнему торцу стержня заклепки 8 прижимают термический узел 12, содержащий электронагревательное звено (элемент 13), связываемое с помощью тумблера 14 с источником 15 сетевого напряжения.

После подачи тумблером 14 на электронагревательный элемент 13 термического узла 12 питающего напряжения от силовой сети 15 происходит нагрев нижний торцевой поверхности заклепки 8, контактирующей с верхней рабочей поверхностью термического узла 12. По достижении нижним участком стержня заклепки 8 заданной температуры пластичности, через термический узел 12 на заклепку 8 воздействуют осевым усилием P, под влиянием которого происходит формирование замыкающей головки заклепки.

Поскольку трубчатая манжета 9, окружающая стержневую часть заклепки 8, выполнена из термостойкого теплоизоляционного материала (в частности, из волокнистого асбеста), препятствующего теплоотдаче в слоистую структуру соединяемого пакета 1, то быстрое создание форсированного температурного поля с контактной стороны стержня заклепки 8 не сопровождается разрушающим прогревом композиционных материалов пакета 1 на неметаллических связующих при исключении необходимости в искусственном охлаждении закладной головки заклепки и обеспечении минимальной энергоемкости клепочного процесса за счет устранения непроизводительных энергопотерь и сокращения времени прогрева заклепки до достижения контактной частью ее стержня пластичного состояния.

Наряду с общим повышением качества формируемого таким путем заклепочного соединения с полной защитой в процессе клепки исходного прочностного состояния композиционных структур соединяемого пакета, к существенным преимуществам предлагаемого способа вместе с его экономичностью и оперативностью следует отнести также устранение этим способом существенных недостатков способа-прототипа, состоящих в том, что вследствие структурных изменений заклепки, вызванных ее повышенным осевым температурным градиентом в процессе клепки, прочность и эксплуатационный ресурс заклепочного соединения, полученного по способу-прототипу, многократно уступают соответствующим показателям заклепочного соединения, формируемого предлагаемым способом.

В случае, если подлежащий клепке пакет 1 (см. фиг. 1) составлен слоями 2, 3, 4, содержащими композиционные углепластики с пониженными рабочими температурами (до 400oC), перед установкой заклепки 8 в отверстие подлежащего соединению пакета 1 вставляют термостойкую теплоизоляционную трубчатую манжету с кольцевым фланцем, имеющую слоистую структуру, например, асбест-слюда-фторопласт, а кольцевой фланец указанной манжеты ориентируют в отверстие пакета в сторону, противоположную закладной головке заклепки 8. Причем формирование замыкающей головки производят односторонним прогревом стержня заклепки со стороны замыкающей головки с приложением к торцу стержня заклепки статического или динамического деформирующего осевого усилия P.

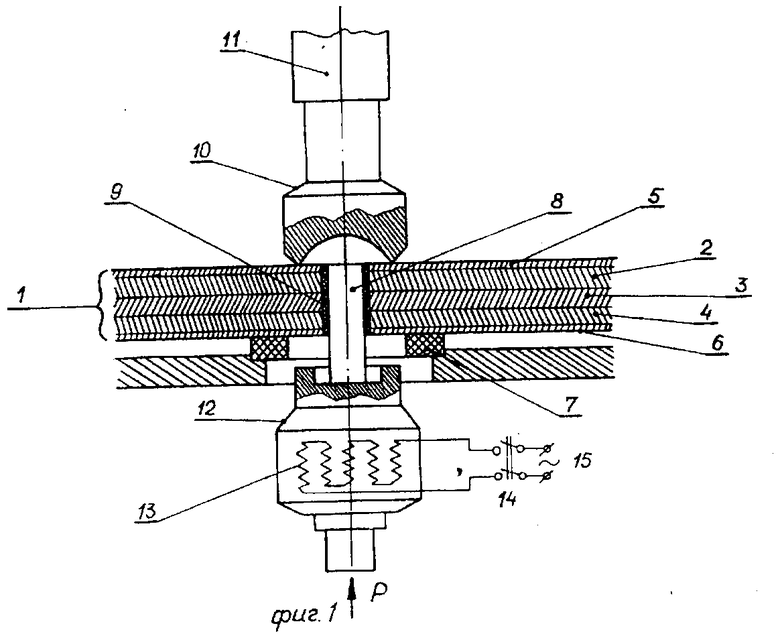

На фиг. 2 представлена схема реализации предлагаемого способа для случаев, когда в составе подлежащего соединению пакета имеются композиционные материалы с повышенными рабочими температурами и когда может быть обеспечено повышение скорости формирования заклепочного соединения в сочетании с повышенной прочностью и расширенным эксплуатационным ресурсом склепываемого пакета.

Перед установкой заклепки 16 в отверстии подлежащего соединению пакета 17, составленного из композиционных материалов с повышенными рабочими температурами, в частности из формовочного слюдопласта, образованного бумагой слюдопластовой (фторглопитом) на фосфатном связующем с длительной рабочей температурой tраб 850oC или из композиционного электроизоляционного пластика марок МПД-1 (асбест, слюда, фторфлогопит, каолин, окислы металлов на связующем из алюмофосфата кремнийорганической смолы) с рабочей температурой 800oC и из пластика марки ВНПМ-1 (асбест, слюда, мусковит, окись хрома на кремнийорганическом связующем лаке) с рабочей температурой 700oC, в отверстие пакета 17, армированного снаружи металлическими листами 18 и 19, предварительно вводят трубчатую манжету 20 с кольцевым фланцем 23, выполненную из формовочного слюдопласта марки ФИсФ, составленного бумагой слюдопластовой (фторглопитом) на фосфатном связующем (tраб 850oC) и из гибкого стеклослюдинита марки ГСКН, образованного слюдинитовой бумагой (мусковитом) и стеклотканью, скрепленными кремнийорганическим связующим лаком (tраб 600oC). После установки в отверстие пакета 17 манжеты 20 в ее канал вставляют заклепку 16 таким образом, чтобы закладная головка 21 заклепки 16, вводимая в контакт с внешним сферическим углублением верхнего электрода 22 заклепочного агрегата (не показан), и нижний кольцевой фланец 23 термоизолирующей манжеты 20 были направлены в противоположные стороны относительно подлежащего соединению пакета 17.

Затем свободный нижний торец стержневой части заклепки 16 вводят в механический контакт с нижним электродом 24 заклепочного агрегата (не показан) и на оба электрода 22 и 24 с помощью трехпозиционного пакетного переключателя 25 подают электрическое напряжение от источника 26 постоянного (выпрямленного) тока или от источника 27 переменного тока через спаренный тумблер 28 и понижающий трансформатор 29.

В результате прохождения тока через заклепку 16 она, ввиду ее повышенной теплоизоляции, быстро разогревается до состояния пластичности, при котором прилагаемое со стороны нижнего электрода-пуансона 24 усилие P способствует быстрому формированию у заклепки 16 нижней замыкающей головки, заполняющей цилиндрическое углубление 30 в верхнем торце нижнего электрода 24 в процессе его осевого перемещения под действием силы P вверх.

В зависимости от механико-температурных свойств материала заклепки и от требуемого коэффициента (степени плотности) заполнения отверстия в пакете процесс формирования замыкающей головки может производиться наиболее эффективно либо воздействием постоянного (статического) деформирующего осевого усилия, либо воздействием динамического (импульсно-ударного) деформирующего усилия.

Так, при соединении пакетов из композиционных материалов с использованием заклепок из титанового сплава ВТ16 горячее деформирование заклепки с качественным формированием замыкающей головки осуществлялось воздействием динамического осевого усилия при 680oC750oC либо воздействием постоянного статического усилия при 720oC800oC. При использовании для соединения композиционных пакетов заклепочных элементов из стали 12Х18Н9Т горячее деформирование заклепки с завершенным формированием замыкающей головки осуществлялось динамическим воздействием сжимающего осевого усилия при 850oC. При клепке же соединений из углепластиков (например, марки КМУ-1, КМУ-2) или из стеклопластиков (марки СК-9Ф, ФН, ВФТ-С) с помощью заклепок из алюминиевого сплава В-65 формообразование замыкающей головки осуществлялось воздействием статического усилия при температуре стержневого окончания заклепки 400oC450oC.

Следует подчеркнуть, что достигаемая при реализации заявляемого способа повышенная теплоизоляция заклепки позволяет вместе с общим повышением качества заклепочного соединения достигнуть требуемых температурных режимов заголовок при резко сниженных энергетических затратах на разогрев заклепки и соответственном снижении потребного деформирующего усилия с сокращением продолжительности клепочного процесса.

При реализации предлагаемого способа в соответствии с фиг. 2 термостойкая манжета 20 наряду с указанными выше материалами (формовочным слюдопластом марки ФИсФ и гибким стеклослюдинитоарки ГСКГН с длительными рабочими температурами соответственно 850oC и 600oC может быть выполнена также из слоистого пластика марки АГН-7 (или АГН-40), представляющего собой асбестовую бумагу, связанную алюмофосфатной суспензией с рабочей температурой 850oC.

К числу важных преимуществ заклепочных соединений, формируемых в соответствии с предлагаемым способом, следует отнести и то, что быстрое достижение заклепками температуры горячего деформирования и высокая эластичность при этом материала заклепок обуславливают, наряду с минимальной энергоемкостью и повышенной оперативностью клепочного процесса, достижение высокого качества заклепочных соединений как благодаря правильному формированию замыкающих головок, так и хорошему заполнению отверстия пакета, при котором раздача стержня заклепки не влечет за собой каких-либо нарушений прочностного состояния входящих в соединяемый пакет композиционных материалов. Способствуя устранению присущего ряду известных клепочных процессов натяга и вызываемых им деформаций у формируемых заклепочных соединений, предлагаемый способ позволяет вместе со значительным снижением временных и энергетических затрат на процесс клепки одновременно резко повысить надежность и эксплуатационный ресурс формируемых заклепочных соединений, что представляет максимально важным и актуальным при создании конструкций летательных аппаратов тяжелее воздуха.

Сопоставительные прочностные испытания конструкционных заклепочных соединений, полученных с использованием предлагаемого способа, а также с применением ранее разработанной технологии, проводившейся на специализированных вибрационных установках в термокамерах с приложением к испытуемым конструкционным соединениям максимально допустимых рабочих температур и перегрузочных знакопеременных ускорений, показали, что эксплуатационный ресурс соединений элементов авиационных конструкций, полученных с использованием вновь разработанного способа, превосходит соответствующий ресурс ранее производившихся заклепочных соединений в 2,5oC3 раза, что сочетается с повышением производительности и экономичности вновь разработанного процесса клепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| Способ клепки с электронагревом | 1988 |

|

SU1606254A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| Способ клёпки | 2018 |

|

RU2705840C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| ПРОФИЛИРОВАННАЯ ОБЖИМКА | 1994 |

|

RU2083313C1 |

Изобретение может быть использовано в клепально-сборочных работах при клепке пакетов из композиционных материалов на основе неметаллических связующих. В отверстии пакета размещают трубчатую манжету из термостойкого изоляционного материала. Затем устанавливают стержень заклепки и нагревают его со стороны свободного торца. К стержню прикладывают осевое деформирующее усилие и формируют замыкающую головку. В качестве термостойкого изоляционного материала могут быть использованы волокнистый листовой асбест, материал со слоистой структурой, слюдинитовая бумага или слоистый пластик. Вид термостойкого изоляционного материала определяется составом склепываемого пакета и условиями его эксплуатации. В результате повышаются качество и прочность заклепочного соединения. 5 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 727309, B 21 J 15/02, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторс кое свидетельство, 670370, B 21 J 15/02, 1978. | |||

Авторы

Даты

1998-07-27—Публикация

1997-04-01—Подача