1

Изобретение относится к черной металлургии, а именно к конструкции устройств для проду ки жидкого метала, например, в кислородном конвертере.

Известно устройство для продувки жидкого металла, представляющее собой фурму, с помощью которой кислород вводят в жидкий металл для осуществления реакции рафинирования ме талла от содержащихся в нем примесей 1 .

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является устройство для продувки жидкого металла, содержащее фурмы для подачи реакционного газа с порошкообразным материалом в кольце защитно1:о газа и трубопроводы с обратными клапана- ми, соединенными с фурмами 2 .

В известном устройстве исключается самопроизвольное поступление материала в пылепровод и имеется воможность без применения каких-либо дополните.пьных запорных устройств осуществлять подачу в металл чистого газа без порошкообразного материала. Однако при подводе к фурмам Зсццитной среды, например природного

газа, не исключается попадание углевдородного газа 2 тракт кислорода и, таким образом, не гарантируется взрывобезопасность системы подвода газов к фурме.

Целью изобретения является повышение взрывобезопасности.

Это достигается тем, что устройство снабжено редукционными клапанами, установленными в трубопроводах защитного газа, и;мультипликатором давления мембранного типа, соединеНныг.1 с одной стороны мембраны с трубопроводом реакционного газа, а с другой - с редукционными клапанами.

В каждом подводе для защитной среды расположены регулировочный клапан, управляемый давлением кислорода, редукционный клапан и после него обратный клапан. Таким образом, давление защитной среды для каждого сопла зависит от давления кислорода в основном подводе для всех сопл или от давления кислорода в подводах к отдельным соплам либо в подводе к соответствующему соплу. Для устранения вызываемых различным количеством известковой пыли колебаний давления кислорода достаточно применять управление давлением защитной среды

в зависимости от давления кислорода в основном подводе для всех сопл.

Регулировочные клапаны могут регулироваться совместно или все подводя для защиты среды могут быть присоединены к одному общему регулировочному клапану с соответствующим числу сопл числом отводов. Общий клапан, таким образом, освобождает для каждого подвода соответствующее живое сечение потока.

Предпочтительно в направлении потока перед регулировочными клапанами располагать обратный клапан. Давление в подводах для защитной среды ниже давления кислородаj при этом если, например, имеет место изменение соотношения давлений вследствие; того, что сопло разрушено по какимлибо причинам, и кислород проникает в кольцеобразную полость для защитной среды, то начинает функционировать соответствующий обратный клапс1Н, который предотвращает проникновекие находящегося под, высоким давлением кислорода в расположенную сзади обратного клапана проводящую систему. Если соотн шение давлений изменяется так,- что давление кислорода падает, то соответотвенно этому снижается давление защитной среды с помощью редукционных клапанов, так что давление защитной среды также становится ниже давления кислорода, Hanpvsмер суспензии кислород - известксэвая пыль. Таким образом, отсутствует возможность попадания защитной среды в трубопровод для кислорода

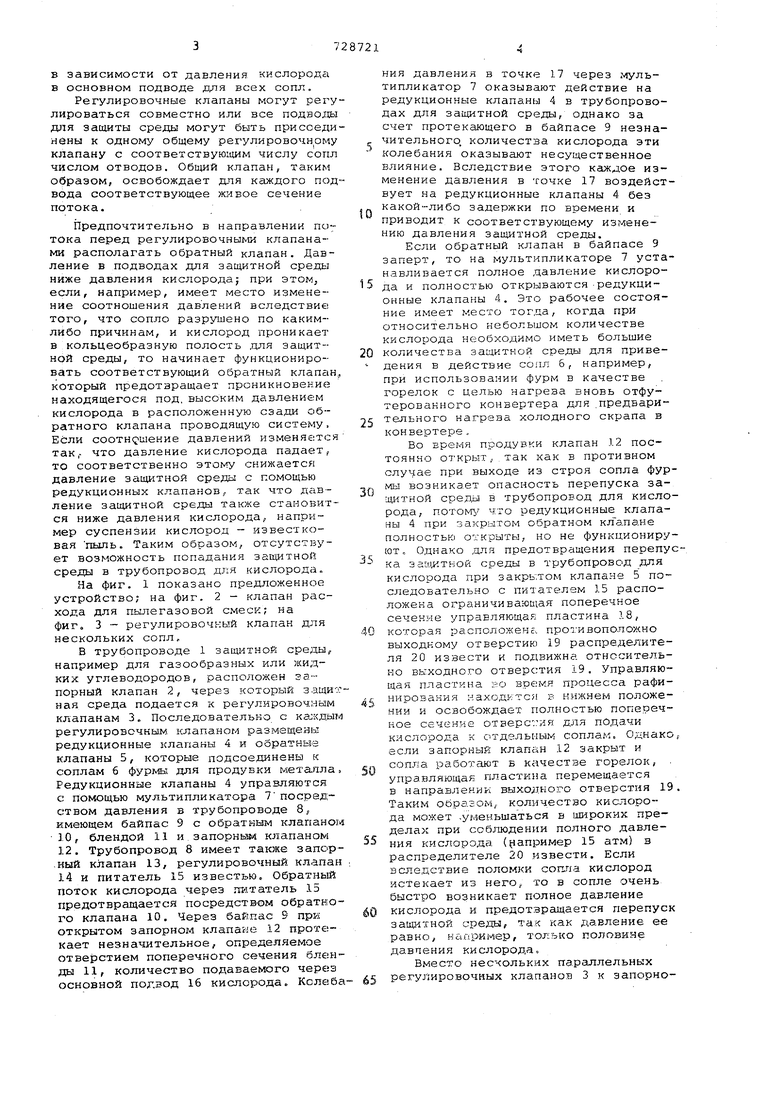

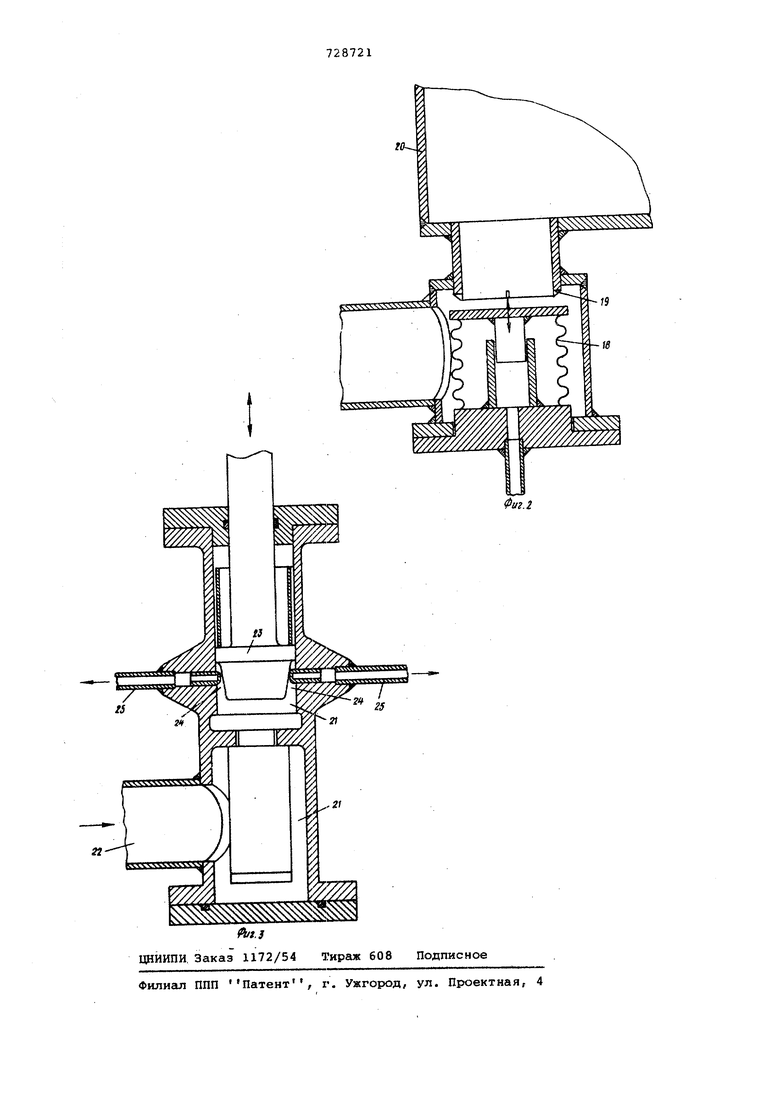

На фиг. 1 показано предложенное устройство; на фиг. 2 - клапан расхода для пылегазовой смеск; на фиго 3 - регулировочный клапан для нескольких сопл.

В трубопроводе 1 защитной сре;:1ы, например для газообразных или жидких углеводородов, расположен за-порный клапан 2, через который защитная среда подается к регулировочным клапанам 3. Последовательно с ка;кдым регулировочным клапаном размещены редукционные клапаны 4 и обратные клапаны 5, которые подсоединены к соплам б фурмы для продувки метапла, Редукционные клапаны 4 управляются с помощью мультипликатора 7 посредством давления в трубопроводе 8, имеющем байпас 9 с обратным клапаном 10, блендой 11 и.запорньта клапаном 12. Трубопровод 8 имеет таюке запор.иый клапан 13, регулировочный клапан .4 и питатель 15 известью. Обратный поток кислорода через питатель 15 предотвращается посредствчэм обратного клапана 10. Через байпас 9 при открытом запорном клапане 12 проте;кает незначительное, опрелеляемое отве эстием поперечного сечения бленды 11, количество подаваемого через основной подвод 16 кислорода. КолебаНИН давления в точке 17 через лулътипликатор 7 оказывают действие на редукционные клапаны 4 в трубопроводах для защитной среды, однако за счет протекающего в байпасе 9 незначительного, количества кислорода эти колебания оказывают несущественное влияние. Вследствие этого каждое изменение давления в точке 17 воздействует на редукционные клапаны 4 без какой-либо задержки по времени и приводит к соответствующему изменению давления защитной среды.

Если обратный клапан в байпасе 9 заперт, то на мультипликаторе 7 устанавливается полное давление кислорода и полностью открываются редукционные клапаны 4. Это рабочее состояние имеет место тогда, когда при относительно небольшом количестве кислорода необходимо иметь большие количества защитной среды для приведения в действие сопл 6, например, при использовании фурм в качестве горелок с целью нагреза вновь отфутерованного конвертера для .предварительного нагрева холодного скрапа в конвертере,

Во время продувки клапан 12 постоянно открыт,. так как в противном при выходе из строя сопла фурмы возникает опасность перепуска за1цитной среды в трубопровод для кислорода, noTOM j что редукционные клапаны 4 при закрытом обратном клапане полностью открыты, но не функционируют. Однако для предотвращения перепука среды в трубопровод для кислорода при закрытом клапане 5 последовательно с питателем 3.5 расположена ограничивающая поперечное сечение управляющая пластина 18, которая расположен с., противоположно выходному отверстию 19 распределителя 20 извести и подвижна относительно выходного отверстия 19. Управляющая пластина so время процесса рафинироз.акия находится Р нижнем положении и освобождает полностью поперечное сечение отверс::ия для пОдачи кислорода к отдельным соплам. Однако если запорный клапан 12 закрыт и сопла работают в качестве горелок, управляющая пластина перемещается в направлении выходного отверстия 19 Таким образом, количество кислорода может -уменьшаться в широких пределах при соблюдении полного давления кислорода (1апример 15 атм) в распределителе 20 извести. Если вследствие поломки сопла кислород истекает из него то в сопле очень быстро возникает полное давление кислорода и предотвращается перепуск защитной среды, так как давление ее равно, например, только половине давпения кислорода.

Вместо нескольких параллельных регулировочных клапанов 3 к эапорному клапану 2 в трубопроводе 1 защитной среды может быть также последовательно подсоединен всего лишь один регулировочный клапан с соответствующим числу сопл числом отводов. Таког рода регулировочный клапан имеет соединенный с камерой 21 патрубок 22 а также перемещаемый по оси регулировочный конус 23, который может двигаться к соплам в зоне расположенных в одной плоскости входных отверстий 24 нескольких отводов 25. В регулировочном клапане преобладает полное, давление защитной среды, которое в случае применения пропана равно, например, 8 атм. Посредством осевого перемещения регулировочного конуса 23 изменяется свободное поперечное сечение каждого входного отверстия и регулируется количество подаваемой к соплам защитной среды.

Вместо одного регулировочного клапана для всех сопл может быть применено также несколько регулировочных клапанов, которые осуществляют управление количеством подаваемой защитной среды для группы сопл. При этом регулировочные клапаны могут иметь общий или отдельный механический, пневматический или гидравлический привод для перемещения. Кроме того, сопла могут также состоять из более чем двух концентрических трубок и иметь несколько концентрических кольцеобразных полостей для защитной среды. В этом случае

кольцеобразные полости каждого отдельного сопла снабжены общим подводом для защитной среды.

Таким образом, предложенное устройство предотвращает перепуск защитной среды и преждевременный выход из строя сопл.

Формула изобретения

0

Устройство для продувки жидкого металла, содержащее фурмы для подачи реакционного газа с порошкообразными материалами в кольце защитного газа и трубопроводы с обратными клапз 5нами, соединенными с фурмами, отличающееся тем, что, с целью повьаиения взрывобезопасности, оно снабжено,редукционными клапанами, установленными в трубопроводах за0щитного газа, и мультипликатором давления мембранного типа, соединенным с одной стороны мембраны с трубопроводом реакционного газа, а с1 другой - с редукционными клапанами.

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 38373б, кл. С 21 С 5/48, 1970.

2.Интенсификация металлурги0ческих процессов вдуванием порошкообразных материалов. Труды Республиканской научной конференции 15-17 декабря 1970, М. , 1972, с. 221-222.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для ввода компонентов в конвертер с донной продувкой | 1979 |

|

SU1021181A1 |

| Устройство для продувки расплава в конвертере | 1986 |

|

SU1390244A1 |

| Устройство для рафинирования расплавов | 1982 |

|

SU1068501A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Способ продувки металла в ковшепОРОшКАМи | 1979 |

|

SU840136A1 |

| Система донной продувки расплава | 1985 |

|

SU1344782A1 |

| ВИБРОПРЕСС ВЗРЫВНОЙ | 1998 |

|

RU2149727C1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| СПОСОБ И СИСТЕМА ДОСТАВКИ ГАЗА И ЗЕРНИСТОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2012 |

|

RU2598429C2 |

| Фурма для донной продувки металла | 1980 |

|

SU943293A1 |

Авторы

Даты

1980-04-15—Публикация

1974-05-08—Подача