Изобретение относится к области черной металлургии и может быть использовано при производстве ультранизкоуглеродистой стали.

Производство такой стали (с особыми свойствами по формуемости, повышенной коррозионной устойчивостью и повышенной адгезией к нанесенным покрытиям) включает обработку расплава стали в циркуляционных вакууматорах, содержащих вакуумную камеру с всасывающим и сливным патрубками (далее по тексту RH-камера), с системой поверхностной продувки расплава металла и ввода газообразных агентов под уровень расплава.

Из предшествующего уровня техники известны следующие аналоги настоящего изобретения.

В части настоящего изобретения, касающейся способа обезуглероживания расплава в RH-камере, известны следующие аналоги.

Из книги "Внепечное вакуумирование стали", А.А.Морозов, М., Металлургия, 1973, с. 235 [1] известен способ циркуляционного вакуумирования жидкого металла, включающий создание циркуляции расплава металла через RH-камеру, патрубки которой погружены в расплав. Циркуляция расплава металла обеспечивается поддержанием в вакуумной камере необходимого разрежения и ввода во всасывающий патрубок газообразных агентов, например инертного газа.

Однако из-за быстрого падения температуры расплава этим способом невозможно получить ультранизкоуглеродистую сталь. Кроме того, образование настыли на стенках камеры и повреждение ее футеровки значительно повышает издержки производства.

Из статей "Процесс и результаты совершенствования огнеупоров для циркуляционных вакууматоров", К.Акутая, К.Фудзи, Ц.Китай, Тайкабуцу, 1996, Т.48, С.307-315; "Установки циркуляционного вакуумирования по способу КТВ на заводе фирмы Erdemir Tas Турция", Гель И. , Чапар С., Айхерт Т., Куббе А., "Черные металлы", май 1999 г. [2], известен способ циркуляционного вакуумирования жидкого металла в RH-камере с использованием подвода кислорода к поверхности расплава посредством подвижной водоохлаждаемой фурмы (способ КТВ). Водоохлаждаемая фурма расположена по оси вакуумной камеры и установлена в ее своде с возможностью перемещения в две технологические позиции - верхнюю и нижнюю. Соответственно, вакуумная камера оборудована вакуумным уплотнительным узлом для обеспечения перемещения фурмы в необходимое положение. В зависимости от фазы обработки расплава фурма устанавливается в нижней или верхней позиции. В начальной фазе фурма располагается на нижней позиции, в заключительной фазе обезуглероживания, подачу кислорода снижают и фурму устанавливают в верхней позиции. Это позволяет поддерживать скорость реакции при меньшем расходе кислорода. По ходу процесса осуществляют химический нагрев расплава. Фурма может быть использована также для избирательного расплавления настыли в различных зонах вакуум-камеры.

Недостатком этого способа является необходимость в конструктивно сложном узле вакуумного уплотнения подвижной фурмы. Это значительно снижает надежность работы вакуумной камеры и увеличивает затраты на ее обслуживание. Кроме того, ограничена площадь реакционной поверхности, что повышает время обработки расплава, температурные потери которого не компенсируются, поскольку фурма может работать как средство для подогрева RH-камеры только в периоды между обработками расплава.

Из японской патентной заявки N 64-217 (Vacuum refining method for molten steel), Appl. No 63-15817 (22) 28.1.1988, (32) 6.2.1987, KAWASAKI STEEL CORP, C 21 C 7/10, [3], известен способ циркуляционного вакуумирования расплава металла в RH-камере (прототип изобретения).

По прототипу способ циркуляционного вакуумирования расплава металла в RH-камере включает продувку кислородом поверхности расплава из центральной фурмы, расположенной в своде вакуумной камеры, при этом из нижерасположенных боковых газохлаждаемых фурм в RH-камеру подается окись углерода, при сжигании которой осуществляется подогрев расплава. Продувка под уровнем расплава осуществляется посредством фурм, расположенных в боковой стенке вакуумной камеры и всасывающем патрубке.

Недостатками прототипа являются большие энергозатраты на продувку расплава, недостаточная площадь реакционной зоны, значительное снижение глубины вакуума в RH-камере из-за необходимости интенсивного охлаждения боковых фурм, которые в противном случае быстро оплавляются и сгорают.

В части настоящего изобретения, касающейся системы продувки расплава, известны следующие аналоги.

Из патента 2150516, RU, М.кл.7 С 21 С 7/10, 96 г. [4] известна установка для производства сверхнизкоуглеродистой стали, содержащая RH-камеру с всасывающим и сливным погружными патрубками. В боковой стенке RH-камеры размещено множество газоохлаждаемых инжекционных фурм, посредством которых осуществляется рафинирование жидкой стали при вдувании кислорода или кислородсодержащего газа со сверхзвуковой скоростью.

Недостатком аналога (3) является повышенная нагрузка на вакуумсоздающую систему из-за необходимости постоянной подачи охлаждающего газа в газоохлаждаемые инжекционные фурмы.

Из статьи Oxygen Blowing Technology for production of Ultra-Low Carbon Steel on RH Degasser // S.B. Ahr, H.S. Choi, J.S. Km et al // Steelmakmg Conference Proceedings 1998, с. 3-7 (5), известен способ вакуумной обработки расплава на установке циркуляционного вакуумирования (POSB). Система продувки расплава этого способа включает установленные в боковой стенке RH-камеры газоохлаждаемые фурмы (от 2 до 4-х), состоящие из двух концентрических труб, из которых внутренняя труба снабжена на выходе соплом Лаваля. Наружная труба предназначена для подачи охлаждающего нейтрального газа, например аргона или азота. Через внутренние трубы этих фурм кислород в виде наклонных (к поверхности расплава) сверхзвуковых струй подается к поверхности расплава. Такая организация продувки расплава существенно увеличивает площадь реакционной поверхности и значительно повышает скорость обезуглероживания расплава стали. Система нижней продувки включает подачу нейтрального газа через сопла, расположенные в стенке всасывающего патрубка.

Способ и система POSB используется при производстве ультранизкоуглеродистой стали с содержанием углерода, составляющим менее 0,002%.

Недостатком этого аналога является быстрое падение температуры расплава, повышенная нагрузка на вакуумсоздающую систему из-за газоохлаждения продувочных фурм, а также быстрое образование на стенках вакуумной камеры (и газового тракта системы вакуумирования) слоя металлической настыли.

Прототипом изобретения в части, касающейся заявленной системы, является система, известная из [3].

Недостатками прототипа являются большие энергозатраты на продувку поверхности расплава и сравнительно малая площадь реакционной поверхности. Это повышает время и снижает эффективность обработки расплава.

В части настоящего изобретения, касающейся конструкции центральной фурмы для подачи кислорода к поверхности расплава металла, известны следующие аналоги.

Из патентов ЕР 0584814, 93 г. [6] и RU 2135604, М.кл.6 С 21 С 7/10, 95 г. [6] известны многоярусные водоохлаждаемые фурмы с центральным каналом, снабженным соплом Лаваля, предназначенные для продувки кислородом расплава металла в RH-камерах.

При работе этих фурм истекающие из сопел струи окислительного газа образуют конусообразные кольцевые (в плане) неразрывные потоки. Вследствие этого в объеме камеры образуются вихревые потоки с каплями расплава металла, что приводит к образованию настыли на поверхности камеры и газоотводящего тракта.

Из патента США 5681526, МПК6 С 21 В 7/16, от 28.10.97 г. [7] известна водоохлаждаемая фурма, содержащая центральный и кольцевой концентричный каналы для подвода кислорода к выходным соплам, одно из которых расположено по оси фурмы, а другие - по окружности головки на втором ярусе.

Эта фурма обеспечивает создание центральной "жесткой" сверхзвуковой струи и конусообразной завесы из пересекающихся сверхзвуковых струй кислорода, истекающих из сопел второго яруса, которые при взаимном пересечении теряют часть кинетической энергии, что снижает брызгообразование. Заметалливание сопел фурмы предотвращается сверхзвуковым характером истечения газообразного агента.

Недостатком этой фурмы является необходимость в повышенных расходах окислительного газа, что отрицательно сказывается на режиме работы вакуумной камеры и повышает энергозатраты, при этом не исключается образование настыли на стенках вакуумной камеры и поверхности и газоотводящего тракта.

Из патента RU 21356046, С 21 С 7/10, 27.10.95 г. [8] известна многофункциональная фурма, содержащая многоканальный водоохлаждаемый корпус с многоярусным расположением сопел и центральным соплом в виде сопла Лаваля, которая выбрана в качестве прототипа изобретения в части, касающейся конструкции центральной фурмы.

Фурма позволяет обеспечить как кислородную продувку с вводом в расплав легирующих материалов, так и подогрев камеры в периоды между обработками стали за счет подачи кислорода или кислородсодержащей смеси газов и горючего газа.

Недостатком этой фурмы является то, что при продувке формируются узкие конусообразные неразрывные потоки продувочных агентов с вихревым характером взаимодействия со вторичными газообразными потоками, образующимися в процессе реакции. Это повышает настылеобразование на стенках вакуумной камеры. Кроме того, для обеспечения эффективного воздействия продувки на расплав эту фурму необходимо устанавливать на различных уровнях относительно уровня расплава в различные периоды продувки, что значительно усложняет конструкцию как фурмы (уплотнительный узел), так и RH-камеры (необходимо шлюзовое приспособление).

В части настоящего изобретения, касающейся конструкции боковых фурм, кроме вышеуказанных аналогов, известна конструкция боковой водоохлаждаемой фурмы, с соплом, расположенным под углом к оси фурмы, см. книгу "Топливно-кислородные сжигающие устройства", Черныш Г.И., "Металлургия", 1969, с. 67 [9].

Эта фурма выбрана авторами в качестве прототипа изобретения в части, касающейся конструкции боковой фурмы.

Недостатком этой фурмы является отсутствие средств для предотвращения быстрого зарастание пылевыми отложениями выходного отверстия ее сопла. Кроме того, практика применения таких фурм показала, что в зоне расположения выходного отверстия сопла происходит повышенный износ огнеупоров.

Технической задачей, решаемой настоящим изобретением, является создание способа циркуляционного вакуумирования жидкого металла, системы и устройств для осуществления способа, использование которых позволит существенно интенсифицировать процесс обезуглероживания стали со сверхнизким конечным содержанием углерода, а также обеспечение возможности без переналадки и конструктивно простыми средствами осуществлять различные, отличающиеся друг от друга операции обработки расплавов различных марок стали с обеспечением возможности ввода в расплав металла, находящегося в циркуляционном вакууматоре (в дальнейшем RH-камере), необходимых материалов.

Решение поставленной задачи осуществлено за счет того, что в части способа циркуляционного вакуумирования жидкого металла, включающего продувку поверхности расплава окислительным газом из центральной фурмы (ЦФ) в своде вакуумной камеры (RH-камеры) с подогревом расплава для интенсификации реакции обезуглероживания путем сжигания горючего газа и одновременную подачу газообразных агентов (ГА) во всасывающий патрубок (ВП) RH-камеры, согласно изобретению в процессе обработки расплава осуществляют дополнительную продувку его поверхности окислительным газом (ОГ) из боковых фурм (БФ), расположенных в стенке RH-камеры, причем подогрев расплава за счет сжигания горючего и отходящих газов осуществляют из ЦФ, выполненной в виде комбинированной многоярусной водоохлаждаемой фурмы, при этом регулируют расходы окислительного газа из ЦФ и БФ в зависимости от интенсивности реакции обезуглероживания, причем торцевую поверхность головки ЦФ располагают на расстоянии до днища RH-камеры, составляющем не менее 0,8 высоты RH-камеры, а головки БФ располагают на расстоянии от днища RH-камеры, составляющем не более 0,5 ее высоты.

В предпочтительных вариантах способа массовый расход горючего газа (ГГ) регулируют за счет изменения проходного сечения центрального газового канала, продувку поверхности расплава осуществляют преимущественно через ЦФ, а при снижении интенсивности реакции обезуглероживания продувку ведут преимущественно из БФ с использованием ЦФ преимущественно для подогрева расплава в RH-камере; продувку поверхности расплава осуществляют преимущественно из БФ с использованием ЦФ, преимущественно для подогрева расплава; головки БФ располагают на участке сужения RH-камеры; струи ОГ из верхнего яруса ЦФ направляют вдоль поверхности стенки RH-камеры, а струи из нижнего яруса направляют к поверхности расплава с перекрещиванием под головкой этой фурмы; струи ОГ из нижнего яруса ЦФ направляют тангенциально-наклонно, из условия равной удаленности проекций струй от центра окружности, образованной поперечным сечением RH-камеры на уровне расположения зеркала расплава; струи ОГ из верхнего яруса ЦФ направляют тангенциально-наклонно из условия омывания этими струями внутренней поверхности RH-камеры; сопла нижнего яруса ЦФ выполнены в виде сопел Лаваля, установленных с возможностью поворота для обеспечения изменения по высоте RH-камеры расположения высокотемпературной зоны факела при сжигании ГГ; БФ снабжены соплами Лаваля, установленными под углом к продольной оси БФ с ориентацией в направлении к поверхности расплава; струи ОГ из БФ ориентируют из условия формирования вихревого потока с направлением закрутки, совпадающей с закруткой струй ОГ, истекающих из ЦФ; в качестве ОГ используют кислород или смесь кислорода и окиси углерода; доля окиси углерода в кислороде составляет не более 30%; одновременно с продувкой поверхности расплава в объеме RH-камеры осуществляют вдувание под уровень расплава порошкообразных материалов из фурмы, тангенциально-наклонно расположенной в нижней части RH-камеры; тангенциально-наклонная фурма (ТНФ) выполнена многоканальной и газоохлаждаемой, ТНФ выполнена водоохлаждаемой и снабжена соплом Лаваля; ТНФ размещена в стенке RH-камеры на расстоянии от ее днища, составляющем не более 0.1 высоты RH-камеры, под вертикальным углом наклона к дну RH-камеры, составляющем не более 15o, с расположением оси фурмы в вертикальной плоскости, расположенной между всасывающим и подъемным патрубками и пересекающей цилиндрическую поверхность ВП на расстоянии от его центра, составляющем не более 0.8 его радиуса; в качестве охлаждающего газа используют газ, выбранный из группы, включающей в себя инертный газ, двуокись углерода, смесь инертного газа и окиси углерода, смесь инертного газа и двуокиси углерода; в центральный канал ТНФ вдувают порошки прокатной окалины, железной руды и т.п. материалов; в центральный канал ТНФ вдувают порошок алюминия или аналогичных материалов; подачу газообразных агентов в ВП осуществляют в смешанном постоянном и пульсирующем режимах, рассредоточено по высоте ВП; подачу газообразных агентов в ВП осуществляют через группы сопел, расположенных на разных уровнях по его высоте, каждая из которых состоит из расположенных на двух смежных по высоте уровнях сопел ввода газообразных агентов в постоянном и пульсирующем режимах, при этом с нижнего уровня газообразные агенты вводят в постоянном режиме под давлением, составляющем не менее 0.06 максимального давления подачи газообразных агентов в пульсирующем режиме; сопла ориентируют тангенциально-наклонно относительно стенки ВП с направлением их наклона в сторону выхода из ВП, ввод газообразных агентов из верхних уровней каждой группы сопел в ВП осуществляют с частотой, не превышающей 50 Гц; в качестве газообразных агентов используют аргон, кислород или кислородосодержащий газ, смесь кислорода и окиси углерода; доля окиси углерода составляет не более 30%; в качестве добавочного газообразного агента используют водяной пар; дозированный впрыск воды осуществляют в линии подачи газообразных агентов к соплам в пульсирующем режиме; водяной пар вводят в перегретом состоянии, впрыск воды осуществляют в пульсирующем режиме с частотой, равной частоте пульсаций в линии подачи газообразных агентов; объем доз впрыскиваемой воды выбирают из условия содержания образующегося пара в объеме циркуляционного газа, составляющем не менее 30%; в конце обработки расплава в качестве газообразных агентов используют водород; расплав металла насыщают водородом до концентрации, составляющей 0,0003-0,0005%; ввод газообразных агентов в расплав металла осуществляют при давлении в соплах фурм, составляющем 8,5 - 17,0 МПа; ввод порошкообразных материалов в расплав металла осуществляют при давлении в сопле ТНФ, составляющем 8,5-17,0 МПа; в периоды между обработками расплава подогрев камеры осуществляют посредством ЦФ.

В части изобретения, касающегося системы продувки расплава, согласно изобретению в стенке RH-камеры установлены БФ для подачи ОГ, при этом ЦФ выполнена многоканальной, с двумя ярусами сопел для подачи ОГ и центральным соплом для подачи ГГ, причем сопла нижнего яруса сориентированы из условия пересечения их осей с осью центрального сопла под головкой ЦФ, а оси сопел верхнего яруса сориентированы вдоль поверхности RH-камеры, при этом торец головки ЦФ расположен на высоте, составляющей не менее 0,8 высоты RH-камеры, а выходные срезы сопел боковых фурм расположены на высоте, составляющей не более 0,5 высоты RH-камеры, при этом БФ, расположенная в RH-камере под уровнем расплава, размещена в стенке RH-камеры на расстоянии от ее днища, составляющем не более 0,1 высоты RH-камеры, под вертикальным углом наклона к дну RH-камеры, составляющем не более 15o, причем ось БФ расположена в вертикальной плоскости, пересекающей поверхность ВП на расстоянии от его оси, составляющей не более 0.8 радиуса ВП.

В предпочтительных вариантах выполнения БФ для продувки поверхности расплава дополнительно снабжены подвижными водоохлаждаемыми экранами со струеотражательными поверхностями, с возможностью установки экранов в трех технологических позициях: позиции перекрытия сопловых отверстий в головах фурм; позиции отражения струй ОГ и позиции полного отвода экрана к стенке RH-камеры; оси сопел в БФ для продувки поверхности расплава и ярусах ЦФ дополнительно наклонены в тангенциальном направлении с обеспечением закрутки истекающих из них струй ОГ в одном направлении; БФ, расположенная под уровнем расплава, выполнена газоохлаждаемой с цилиндрическими центральным и концентричными периферийными соплами; БФ, расположенная под уровнем расплава, выполнена водоохлаждаемой и снабжена соплом Лаваля; центральный канал БФ, расположенной под уровнем расплава, дополнительно подключен к линии подачи порошковых материалов; линия подачи порошковых материалов подключена к закритической части сопла Лаваля, со стороны выхода из сопла; угол наклона сопел в ВП составляет 10-30o; профиль поперечного сечения сопел в ВП выполнен сужающимся в направлении их выходного среза; линия подачи ГА в пульсирующем режиме подключена к линии подачи ГА в постоянном режиме через дожимной компрессор с преобразователем постоянного режима подачи в переменный; преобразователь режима подачи ГА выполнен в виде ресивера с управляемым, например, электромагнитным клапаном.

Согласно изобретению (в части конструкции ЦФ) фурма для продувки расплава в RH-камере содержит многоканальный водоохлаждаемый корпус с головкой, снабженной центральным соплом и ярусами сопел, расположенных на разных уровнях по высоте головки, в сопле центрального канала, предназначенного для подачи горючего газа, размещен подвижный приводной сердечник, установленный с возможностью перекрытия проходного сечения соплового канала, выполненного в виде конфузора с углом схождения к выходу в пределах 30-40o, при этом сопла нижнего и верхнего ярусов равномерно расположены по окружности головки фурмы и выполнены наклонными, причем сопла нижнего яруса наклонены противоположно соплам верхнего яруса.

В предпочтительных вариантах выполнения угол наклона осей сопел нижнего и верхнего ярусов относительно оси фурмы составляет 9-15o, при этом оси сопел нижнего яруса сориентированы из условия их перекрещивания под торцевой поверхностью фурменной головки; сопла нижнего яруса выполнены в виде сопел Лаваля, а сопла верхнего яруса выполнены цилиндрическими; сопла нижнего яруса выполнены поворотными; сопла нижнего и верхнего ярусов подключены к линии подачи ОГ, а центральное сопло подключено к линии подачи ГГ; сопла нижнего и верхнего ярусов выполнены тангенциально наклонными; направление тангенциальных наклонов сопел нижнего и верхнего ярусов совпадает; угол тангенциального наклона сопел нижнего и верхнего ярусов составляет 9-15o к плоскости, перпендикулярной к оси фурмы; ФГ подключена к линиям подачи ОГ через клапаны-переключатели для обеспечения подачи отдувки в сопла фурмы в технологически нерабочем состоянии.

Согласно изобретению в части конструкции БФ для продувки поверхности расплава в RH-камере БФ выполнена в виде горизонтально расположенного водоохлаждаемого корпуса с центральным газовым каналом и с соплом, установленным под углом к продольной оси фурмы, причем этот угол составляет 70-90o, БФ снабжена подвижным приводным водоохлаждаемым экраном, установленным с возможностью его отвода от головки в рабочем состоянии фурмы и перекрытия области расположения выходного отверстия сопла в головке в нерабочем положении.

В предпочтительных вариантах выполнения привод экрана выполнен пневмо-пружинным со средствами для его охлаждения и рабочим телом в виде ОГ; пневмо-пружинный привод снабжен клапаном-переключателем для подачи в привод ОГ в рабочих позициях экрана и сообщения его с атмосферой в нерабочей позиции; БФ снабжена клапаном-переключателем для подачи отдувки из напорной линии ОГ в сопло фурмы в ее технологически нерабочем состоянии.

Техническим результатом является снижение энергозатрат при глубоком обезуглероживании жидкой стали с обеспечением стабильной работы RH-камеры, в частности снижение образования настыли на ее стенках. Кроме того, предложенное изобретение (в части способа и системы продувки) позволяет реализовать различные режимы продувки расплава стали, что расширяет технологические возможности при циркуляционном вакуумировании различных марок стали.

Изобретение поясняется чертежами, где:

на фиг.1 показан общий вид вакуумной камеры (продольный разрез);

на фиг. 2 - фрагмент фиг.1 с принципиальной схемой ввода паров жидкости во всасывающий патрубок;

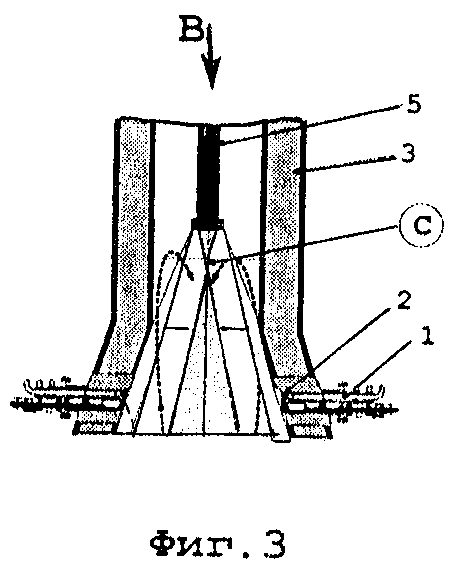

на фиг. 3 - фрагмент верхней части фиг.1 со схемой распределения струй продувочных агентов;

на фиг.4 - общий вид боковой фурмы (продольный разрез);

на фиг.5 - сечение А-А фиг.4;

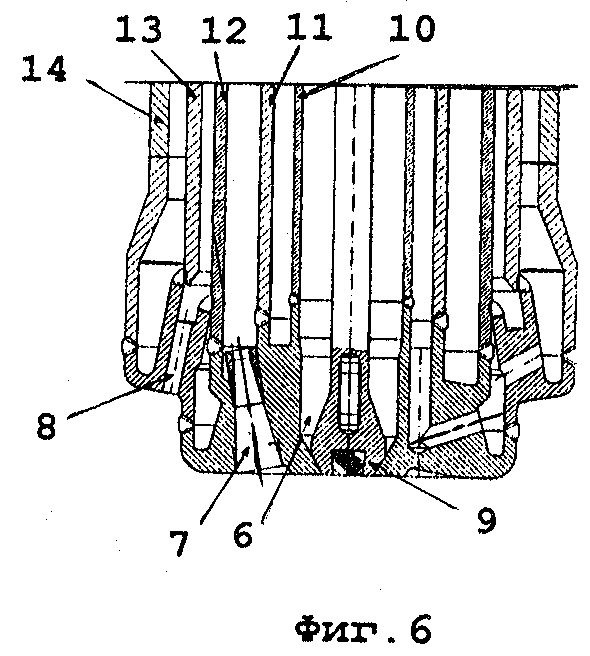

на фиг.6 - продольный разрез головки центральной фурмы;

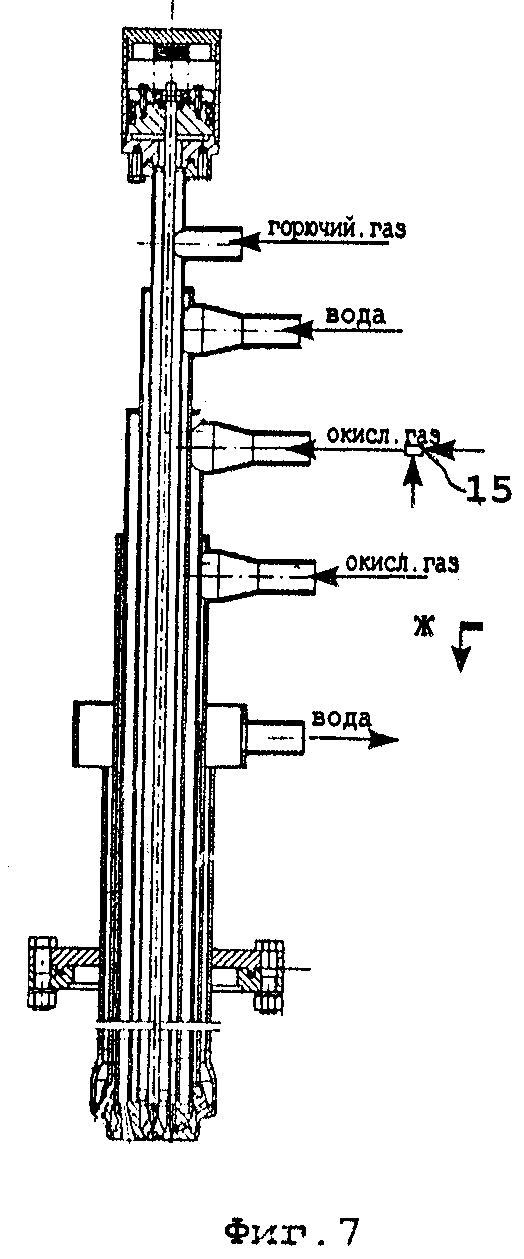

на фиг.7 - общий вид центральной фурмы (продольный разрез);

на фиг.8 - фрагмент фиг.6;

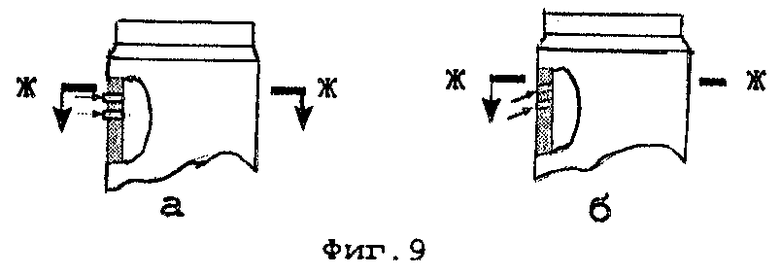

на фиг. 9а и б - фрагменты всасывающего патрубка с частичными вырывами, варианты выполнения а и б, вид по стрелке В на фиг.3;

на фиг.10 - вид в плане сечений Ж-Ж фиг.9;

на фиг. 11 - схема ввода водяных паров в качестве газообразного агента (вариант выполнения);

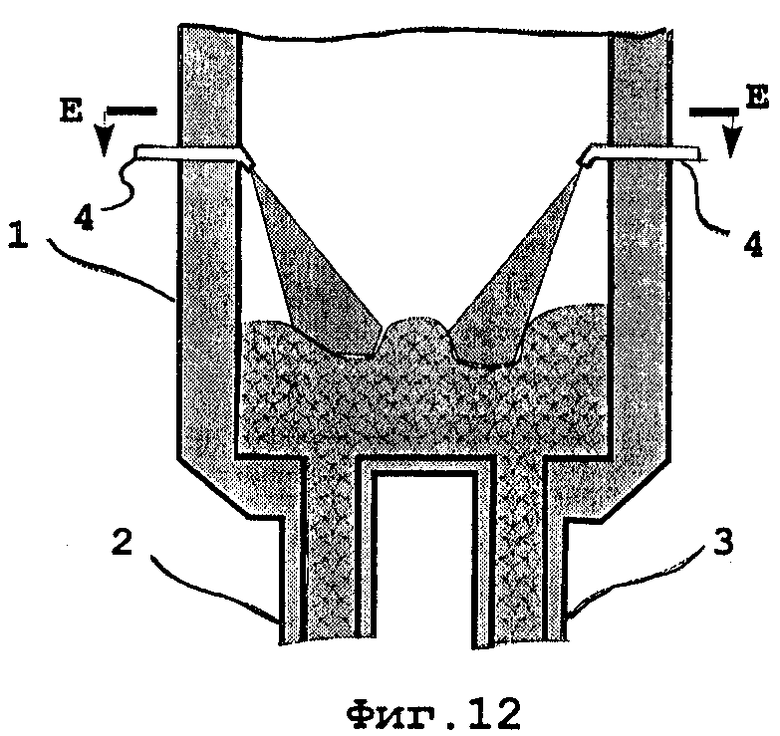

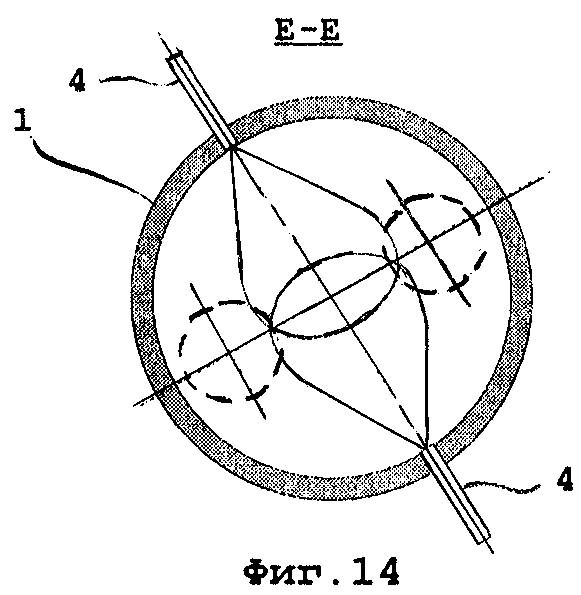

на фиг.12 и 13 - общий вид фрагмента продольного разреза вакуумной камеры (варианты выполнения);

на фиг.14 и 15 - вид в плане фиг.12 и 13 (варианты выполнения);

на фиг.16 - вид в плане, сечение З-З фиг.1;

на фиг.17 - увеличенный фрагмент фиг.16;

на фиг.18 - увеличенный фрагмент продольного сечения фиг.1;

на фиг.19 - вид по стрелке Т на фиг.1;

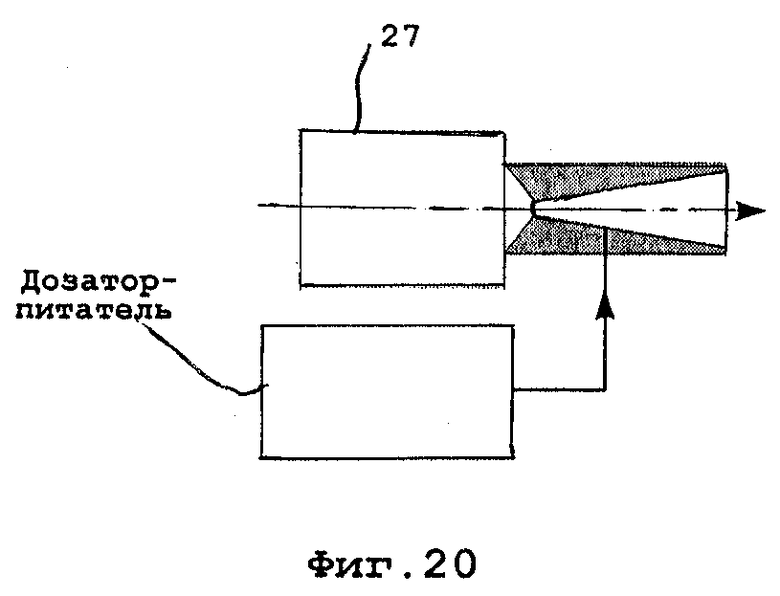

на фиг.20 - схема ввода порошков в сопло фурмы;

на фиг.21 - вариант выполнения центральной фурмы (продольный разрез);

на фиг.22 (1, 2, 3) - вариант выполнения охлаждаемого экрана.

Ниже со ссылками на чертежи приводится описание предложенного изобретения в целом и предпочтительных вариантов его осуществления.

Позиции, приведенные на вышеуказанных чертежах означают следующее:

1. RH-камера.

2. Всасывающий патрубок.

3. Сливной 3 патрубок.

4. Боковые водоохлаждаемые фурмы.

5. Центральная газокислородная фурма.

6. Сопло.

7. Сопла Лаваля нижнего яруса головки фурмы.

8. Цилиндрические сопла верхнего яруса головки фурмы.

9. Подвижный приводной сердечник.

10. Центральная газоподводящая труба.

11, 12. Трубы подвода-отвода охлаждающей среды.

13, 14. Трубы подачи окислительного газа.

15. Клапаны-переключатели.

16. Сопла Лаваля боковых фурм.

17. Приводной подвижный водоохлаждаемый защитный экран.

18. Головки боковых фурм.

19. Водоохлаждаемые пневмо-пружинные приводы.

20. Клапаны-переключатели экранов.

21. Сопла системы нижней продувки.

22. Линия подачи газообразных агентов в постоянном режиме.

23. Линия подачи газообразных агентов в пульсирующем режиме.

24. Дожимной компрессор.

25. Ресивер.

26. Электромагнитный клапан.

27. Боковая фурма, расположенная под уровнем расплава.

28. Пружина привода.

29. Форсунка.

30. Напорная линия подачи воды.

31. Парогенератор.

32. Отсечной электромеханический клапан.

33. Датчик давления.

Осуществление предлагаемого способа и его вариантов поясняется на основе описания работы предложенной системы продувки и ее элементов.

Система продувки расплава металла в RH-камере содержит (условно), по крайней мере, две подсистемы: подсистему ввода газообразных агентов во всасывающий патрубок RH-камеры и подсистему продувки поверхности расплава окислительной газовой смесью и подачи горючего газа в RH-камеру 1, а также подсистему ввода газообразных агентов и порошковых материалов под уровень расплава в объеме RH-камеры.

RH-камера 1 снабжена всасывающим 2 и сливным 3 патрубками. В боковой стенке RH-камеры 1 размещены нескольких (две и более) боковых водоохлаждаемых фурм 4. В своде RH-камеры 1 соосно установлена верхняя многоканальная водоохлаждаемая газокислородная фурма 5, снабженная центральным соплом 6 и двумя расположенными по высоте ее головки, концентричными ярусами кислородных сопел 7 и 8. Сопла 8 верхнего яруса выполнены цилиндрическими и ориентированы на стенки RH-камеры 1, в зоны наиболее вероятного образования настыли; сопла 7 нижнего яруса выполнены в виде сопел Лаваля, оси которых перекрещиваются под головкой фурмы в точке С (см. фиг.1). Сопло 6 выполнено в виде конфузора с углом схождения к выходу в пределах 30-40o, в канале которого размещен подвижный приводной сердечник 9, установленный с возможностью перекрытия в крайнем нижнем положении проходного сечения сопла 6. Сопла 7 и 8 обоих ярусов равномерно расположены по окружности головки и выполнены наклонными, причем сопла 7 нижнего яруса наклонены противоположно соплам 8 верхнего яруса. Газокислородная фурма 5 также содержит центральную газоподводящую трубу 10 и концентричные трубы 11, 12, 13, 14, образующие сообщающиеся концентричные кольцевые каналы, подключенные к трактам подачи-отвода охлаждающей среды, и кольцевые каналы, подключенные к тракту подачи окислительного газа и к соответствующим соплам 7 и 8. Оси сопел 7 наклонены к центральной вертикальной оси фурмы и пересекают ее под углом наклона, составляющим 7-15o, а оси цилиндрических сопел 8 наклонены относительно центральной оси фурмы под углом, составляющим 10-20o.

В варианте выполнения сопла верхнего и нижнего ярусов центральной фурмы 5 выполнены тангенциально-наклонными, при этом направление тангенциального наклона сопел обоих ярусов совпадает и составляет 9-15o к плоскости, перпендикупярной к оси фурмы. Кроме того, на линиях подачи окислительного и горючего газов установлены клапаны-переключатели 15 для обеспечения подачи газовой отдувки в сопла этой фурмы в ее технологически нерабочем состоянии.

Боковые фурмы 4 выполнены водоохлаждаемыми и расположены в области сужения RH-камеры 1 в плоскости, перпендикулярной к ее оси. В варианте выполнения с двумя боковыми фурмами они оппозитно расположены в плоскости, перпендикулярной к продольной оси RH-камеры. Боковые фурмы 4 снабжены соплами Лаваля 16, расположенными под углом α = 70-90° к оси фурмы 4 с ориентацией на поверхность расплава. Каждая боковая фурма 4 снабжена приводным подвижным водоохлаждаемым защитным экраном 17, установленными с возможностью перекрытия областей расположения сопловых отверстий в головках 18 этих фурм. Охлаждаемые экраны 17 снабжены водоохлаждаемыми пневмо-пружинными приводами 19 и клапанами-переключателями 20 для подачи отдувочного газа в сопла этих фурм в их технологически нерабочем состоянии.

На фиг.22 показан вариант выполнения экрана 20 со струеотражательной поверхностью х. В этом варианте экран имеет три рабочие позиции, из которых первой является позиция полного перекрытия областей сопловых отверстий в головах фурм, второй - позиция, в которой струеотражательные поверхности х расположены с возможностью взаимодействия со струями окислительного газа, истекающего из сопел боковых фурм, а третьей - позиция полного отвода экрана к стенке RH-камеры. Как будет показано ниже, это позволяет перемещать зону контакта струй с расплавом по его поверхности, а также способствует выводу расплава из равновесного состояния.

Подсистема подачи газообразных агентов во всасывающий патрубок выполнена в виде, например, трех групп сопел 21, размещенных на разных уровнях по высоте всасывающего патрубка 2; каждая группа содержит по крайней мере два сопла, из которых сопла 21а расположены ниже сопел 21б и подключены к напорной линии 22 подачи газообразных агентов в постоянном режиме, а вышерасположенные сопла 21б подключены к напорной линии 23 подачи газообразных агентов в пульсирующем режиме. В данном варианте имеются три группы сопел, состоящих из сопел 21а и 21б с размещением в плане во всасывающем патрубке со смещением на 120o (см. фиг.19).

В варианте выполнения каждое из сопел 21а и 21б расположено в циркуляционном патрубке тангенциально-наклонно, с углом наклона осей сопел в направлении к выходу из циркуляционного патрубка, при этом угол наклона осей сопел к горизонтали составляет 10-30o. На линии 23 установлен преобразователь постоянного давления газообразного агента в переменный, выполненный в виде мембранного дожимного компрессора 24, подключенного к напорной линии 22, чем обеспечивается повышение давления в линии 23. Целесообразно, чтобы давление в линии 22 составляло не менее 0,06 давления газа в линии 23. Сопла 21а и 21б выполнены сужающимися в направлении к выходному обрезу этих сопел. В варианте выполнения для расширения диапазона пульсаций на линии 23 после компрессора 24 установлен ресивер 25 и электромагнитный клапан 26.

Подсистема ввода газообразных агентов и порошковых материалов под уровень расплава в объеме RH-камеры выполнена в виде многоканальной газоохлаждаемой или одноканальной водоохлаждаемой фурмы 27, тангенциально-наклонно установленной в стенке RH-камеры, см. фиг.1, 16-18. Ось сопла этой фурмы ориентирована в область расположения в дне RH-камеры выходного отверстия всасывающего патрубка 2, расположенную со стороны сливного патрубка 3, см. фиг. 16. Угол наклона фурмы 27 к днищу RH-камеры составляет не более 15o, высота расположения сопел над дном RH-камеры составляет не более 0,1 высоты камеры Предпочтительно, чтобы ось фурмы 27 пересекала точку А (см. фиг.17), т.е. была расположена в вертикальной плоскости, проходящей через точку пересечения окружности всасывающего патрубка (на уровне дна RH-камеры) с линией, соединяющей центры всасывающего и сливного патрубков.

В варианте с газовым охлаждением центральное и периферийные сопла фурмы 27 выполнены цилиндрическими, при этом центральное сопло подключено к напорной линии подачи окислительного газа, а периферийные сопла - к соответствующим напорным линиям подачи нейтрального газа или смеси нейтрального газа и углеводородного газа. Как в варианте с газовым охлаждением, так и в варианте с водяным охлаждением центральное сопло фурмы 27 может быть выполнено в виде сопла Лаваля, при этом ввод порошкообразных материалов в это сопло осуществляют в его закритической части, расположенной со стороны выхода из сопла, что позволяет значительно снизить износ сопла, см. фиг.20. Этот вариант подключения дозатора-питателя к соплу обусловлен тем, что при использовании порошков из твердых материалов износ стенок сопла происходит только в сверхзвуковой части сопла и почти не затрагивает его диффузорную часть.

Работа системы продувки расплава осуществляется следующим образом.

При обработке расплава металла всасывающий 2 и сливной 3 патрубки вакуумированной RH-камеры размещают под уровень расплава металла в ковше. При подаче газообразного агента через продувочную пробку в ковше и во всасывающий патрубок 2 жидкая сталь из ковша поступает в RH-камеру. При установившейся циркуляции расплава из фурмы 5 подают окислительный газ. По мере снижения интенсивности обезуглероживания расплава и выделения СО переходят на подачу окислительного газа преимущественно из боковых фурм 4.

На этом этапе обработки расплава окислительный газ, поступающий в RH-камеру, распределяется следующим образом. Струи окислительного газа, истекающие из цилиндрических сопел 8 фурмы 5, распределяются по внутренней поверхности RH-камеры в направлении к зеркалу расплава металла. Струи окислительного газа, истекающие из сопел 7, пересекаются под головкой фурмы 5 с образованием конусного потока, направленного на поверхность расплава.

В варианте выполнения с тангенциально наклонной ориентацией сопел нижнего и верхнего ярусов фурмы 5 струи окислительного газа, истекающие их этих сопел, образуют настильный вихревой поток, при этом поток окислительного газа из сопел 8, двигаясь к поверхности расплава, омывает внутреннюю поверхность RH-камеры (см. фиг.9), а поток окислительного газа из сопел 7 образует конусообразный вихрь. В обоих вариантах выполнения на поверхности расплава образуются две реакционные зоны: пристеночная зона с "мягким" воздействием окислительного газа на расплав металла и центральная реакционная зона с "жестким" воздействием сверхзвуковых струй окислительного газа на поверхность расплава. Брызги металла из реакционной зоны, расположенной между указанными потоками окислительного газа, поднимаясь к своду RH-камеры, попадают в зону, расположенную между струями верхнего и нижнего ярусов фурмы 5. Вследствие более высокой скорости струй, истекающих из сопел 7 нижнего яруса, в зоне истока струй возникает локальное падение давления, связанное со струйным сверхзвуковым характером истечения окислительного газа, в результате в этой зоне развивается вторичный вихревой поток газов, проникающий сквозь газовые струи, при этом большая часть капель металла захватывается струями окислительного газа и возвращается в расплав. Перекрещивание струй из сопел 7 под головкой фурмы 5 предотвращает ее заметалливание (выделяющаяся окись углерода сжигается в факеле из центральной фурмы 5). Целесообразно, чтобы направление закрутки сопел обоих ярусов фурмы 5 совпадали, а угол наклона осей сопел относительно продольной оси фурмы составлял 9-15o. При большем или меньшем значении этого угла струи из сопел верхнего яруса располагаются не по поверхности стенки RH-камеры, а струи нижнего яруса сопел или не перекрещиваются, или направляются на стенку камеры, а не на поверхность расплава. Также целесообразно, чтобы угол тангенциального наклона сопел первого и второго ярусов центральной фурмы 5 по отношению к плоскости, перпендикулярной к оси фурмы 5, составлял 9-15o. При меньшем значении этого угла струи не образуют вихрей; при большем значении - нерационально расходуется кинетическая энергия струй. Подогрев расплава осуществляется за счет сжигания горючего газа, подаваемого из центрального сопла 6, струя которого смешивается в зоне С (см. фиг.1) с окислительной газовой смесью, истекающей из сопел 7 с образованием огневого факела внутри конусообразного потока окислительной газовой смеси. Выполнение сопла 6 в виде конфузора с углом схождения к выходному обрезу в пределах 30-40o позволяет обеспечить необходимую дальнобойность газовой струи и оптимальное ее расширение после выхода из сопла. При меньшем или большем значении угла схождения сопла 6 не обеспечиваются оптимальная скорость и расширение струи горючего газа. Регулирование подачи горючего газа осуществляется подвижным приводным сердечником 9, за счет которого обеспечивается возможность полного перекрытия сопла 6 в технологически нерабочем состоянии фурмы 5. В периоды между обработками расплава фурма 5 также используется для подогрева RH-камеры.

В варианте выполнения (см. фиг.21) сопла 7 фурмы 5 выполнены поворотными с пересечением их осей под головкой фурмы. Привод поворота сопел 7 выполнен в виде центральной газоподводящей трубы 10. Поворотный узел может быть выполнен или шарнирным, или в виде гибких металлошлангов. В процессе обработки расплава за счет поворота сопел 7 осуществляют регулирование высоты расположения высокотемпературной зоны факела относительно поверхности расплава, что необходимо при обработке различных марок стали для снижения угара легирующих элементов.

При снижении интенсивности реакции обезуглероживания переходят на подачу окислительного газа к поверхности расплава из боковых фурм 4 и одновременно подогревают расплав огневым факелом с сжиганием выделяющегося монооксида углерода.

В технологически нерабочем состоянии фурм 4 их водоохлаждаемые экраны 17 перекрывают зоны расположения выходных отверстий сопел в головках 18 этих фурм. При подаче окислительной газовой смеси в боковые фурмы 4 за счет образующегося перепада давления в полостях водоохлаждаемого пневмо-пружинного привода 19 водоохлаждаемый экран 17 сдвигается в направлении к стенке RH-камеры, открывая зоны расположения выходных отверстий сопел 16. (При сбросе давления за счет пружины 28 водоохлаждаемый экран 17 возвращается на прежнюю позицию). В варианте, представленном на фиг 22, экраны 17 снабжены струеотражательными поверхностями х, при этом экраны имеют возможность устанавливаться в трех позициях. В промежуточной позиции струеотражательная часть поверхности экрана 17 отклоняет струю из фурмы 4, направляя эту струю под другим (большим) углом к поверхности расплава. Возможен вариант работы, когда экран 17 совершает периодические перемещения из позиции полного отвода к стенке камеры в позицию отклонения струй, что приводит к периодическому перемещению по поверхности расплава зоны его контакта со струями и интенсификации за счет этого протекания реакции. Высота расположения головок боковых фурм от дна камеры составляет не более 0,5 высоты RH-камеры и соотносится с углом наклона осей сопел 17 к осям фурм 4, составляющим α = 70-80°. При меньшем или большем значениях этих параметров струи окислительного газа, истекающие из этих фурм, будут направлены не в центральную зону зеркала расплава в RH-камере, что снизит эффективность обработки расплава. За счет того что фурмы 4 расположены в сужении RH-камеры, повышается стойкость футеровки камеры, т. к. кислородные струи из этих фурм удалены от внутренней поверхности RH-камеры.

В варианте выполнения с оппозитным расположением фурм 4 в плоскости, перпендикулярной к продольной оси циркуляционной камеры, струи окислительного газа образуют на поверхности расплава два углубления, см. фиг.12.

В другом варианте выполнения эксцентричное смещение точек пересечения осей фурм относительно центра окружности, расположенной в камере на уровне расположения зеркала расплава, приводит к образованию на поверхности расплава вихревого углубление с центральной, вспученной областью, см. фиг.13. Продувка посредством боковых фурм (в обоих вариантах расположения их осей) позволяет обеспечить (при том же или меньшем расходе окислительного газа по сравнению с началом обезуглероживания с продувкой через верхнюю фурму) повышение площади реакционной поверхности и интенсификацию реакцию обезуглероживания жидкой стали.

Величина эксцентричного смещения точек пересечения осей боковых фурм относительно центра окружности, расположенной в плоскости зеркала расплава должна составлять не более 0,5 внутреннего радиуса RH-камеры. При большем значении эксцентриситета струи окислительного газа попадают преимущественно на стенку камеры, при этом зона реакции смещается в пристеночную область, что резко снижает эффективность реакции и приводит к быстрой эрозии футеровки камеры. Совпадение закрутки потоков окислительного газа из сопел 8 фурмы 5 и сопел 16 боковых фурм 4 позволяет исключить турбулизацию газовых потоков в объеме RH-камеры, что с наряду с факельным подогревом, предотвращает образование настыли на ее внутренней поверхности.

Работа системы подачи газообразных агентов во всасывающий патрубок осуществляется следующим образом.

Подача газообразного агента в сопла 21а и 21б осуществляется через напорные линии 22 и 23. За счет дожимного компрессора 24, подключенного к напорной линии 23, давление в линии 23 составляет не менее 1,07 давления в линии 22, при этом в линии 23 (за счет работы компрессора) создаются пульсации давления. При меньшем соотношении давлений в линиях 23 и 24 повышается вероятность возникновения "снарядного" характера протекания газометаллической смеси во всасывающем патрубке.

В варианте выполнения на линии 23 после компрессора 24 установлены ресивер 25 и электромагнитный клапан 26, за счет которых в линии 23 создаются пульсации давления необходимой частоты, что позволяет воздействовать на скорость протекания массообменных процессов.

В обоих вариантах выполнения газообразные агенты, подаваемые во всасывающий патрубок через сопла 21а и 21б, образуют два потока - постоянный и пульсирующий, т. е. осуществляется смешанный режим ввода газообразных агентов.

Исследованиями установлено, что смешанный режим ввода газообразных агентов изменяет структуру потока, формирующегося во всасывающем патрубке, которая сильно зависит от количества вводимых газообразных агентов. При повышении расхода газообразного агентов в образующемся газометаллическом потоке растет влияние коэффициента проскальзывания между фазами с перераспределением соотношения скоростей газовой и жидкой фаз. Установлено, что малый расход газообразных агентов приводит к завариванию сопел, а большой - к перенасыщению газом газометаллического потока, сопровождающемуся снижением массовой скорости циркуляции. Воздействие пульсаций с частотой 1-50 Гц приводит к импульсному характеру изменения восходящей скорости потока с частотой, зависящей от частоты пульсаций газообразного агента, и интенсифицирует массообменные процессы, а также повышает массовый расход металла через RH-камеру. В частности, пульсации газообразного агента разрушают приповерхностный буферный слой газовых пузырьков, возникающий на поверхности раздела фаз, который частично блокирует протекание реакции. Выполнение сопел 21 сужающимися в направлении к выходному обрезу позволяет обеспечить необходимую кинетическую энергию струй, истекающих из этих сопел.

В варианте выполнения сопла 21 расположены во всасывающем патрубке тангенциально-наклонно, с углом наклона осей сопел в направлении к выходу из всасывающего патрубка, при этом угол наклона сопел составляет 10-30o. Это необходимо в связи с малой стойкостью всасывающего патрубка, которая меньше стойкости сливного патрубка иногда в 4-5 раз. Установка сопел 21 тангенциально-наклонно позволяет подкрутить поток расплава, при этом возникает сила, отжимающая газовые пузыри к оси патрубка, что уменьшает их воздействие на огнеупорную футеровку. Для предотвращения снижения расхода расплава через патрубок (закрутка потока расплава приводит к снижению расхода) необходимо, чтобы наклон тангенциальных сопел 21 составлял 10-30o, что обеспечивает передачу расплаву от струй газообразного агента импульса в направлении к выходу.

В варианте выполнения системе подачи газообразных агентов во всасывающий патрубок оснащена дозирующим средством для впрыска воды в линию подачи газообразных агентов, выполненным в виде электромагнитной или электромеханической форсунки 29. Целесообразно, чтобы впрыск воды осуществлялся в линии 23 подачи газообразных агентов в пульсирующем режиме. Как показано на фиг.2, форсунка 29 установлена на линии 23 и подключена к напорной линии 30 подачи воды. В этом варианте управляющим сигналом на срабатывание форсунки 29 является сигнал от датчика давления (условно не показан), срабатывающего при повышении давления в линии 23. При испарении доз впрыскиваемой воды образующийся пар смешивается с продувочным агентом, подаваемым по линии 23.

В другом варианте выполнения в качестве добавочного газообразного агента используют перегретые пары воды из парогенератора 31. В этом варианте перегретый пар вводят в напорную линию через отсечной электромеханический клапан 32, управляемый от датчика давления 33, см. фиг.2.

Таким образом, подача воды или перегретого пара осуществляется в линии 23 с частотой, равной частоте пульсаций в этой линии. Объем доз воды или вводимого пара выбирается из условия их содержания в каждом импульсе давления, составляющего не менее 30% (в варианте перегретый пар используется в качестве самостоятельного газообразного агента).

Использование перегретого водяного пара (объем перегретого пара примерно в 1000 раз больше, чем объем испаренной при этом воды) в качестве газообразного агента позволяет не только снизить издержки производства, но и снизить охлаждение расплава, поскольку такой пар имеет температуру выше 100oС (обычно газообразный агент вдувается при температуре около 30oС).

В варианте изобретения на заключительном этапе обезуглероживания, характеризующемся пониженным выделением СО, процесс обезуглероживания осуществляют с использованием водорода в качестве газообразного агента, который вводят в линии 22 и 23. Предпочтительно, чтобы концентрация водорода в расплаве на этой стадии реакции составляла 0,0003-0,0005% при скорости вдувания 3-4 м3/мин. Это обеспечивает (при максимальном снижении давления в RH-камере для создания условий возникновения водородного кипения) увеличение реакционной поверхности за счет образования большой площади газовой фазы и существенное (примерно вдвое) возрастание скорости реакции обезуглероживания. Инжекция водорода позволяет получать расплав металла со средней концентрацией углерода 0,0007% примерно через 15-20 мин.

Необходимо отметить, что контроль температуры расплава, глубины и интенсивности реакции обезуглероживания может осуществляться любым известным способом, например, как это осуществлено в пат. 2159819, пат. 2139355, А.С. СССР 973632 и т.д.

Работа системы ввода газообразных агентов и порошковых материалов под уровень расплава в объеме RH-камеры осуществляется следующим образом.

Подачу кислорода или кислородсодержащего газа, а также порошков материалов из фурмы 27 в RH-камеру осуществляют при установившейся циркуляции через нее расплава металла, при этом на протяжении всего времени обработки расплава в RH-камере охлаждающий газ подают в периферийные кольцевые сопла фурмы 27. В качестве охлаждающего газа могут быть использованы СО, СН4, Аr или O2, а также смесь кислорода и окиси углерода. Подача кислорода или кислородсодержащего газа из центрального сопла фурмы 27 осуществляется в область Ж RH-камеры (см. фиг. 15), что обеспечивает дополнительную интенсификацию циркуляции расплава через RH-камеру. Это обусловлено уменьшением удельного веса расплава в RH-камере из-за образования газометаллической эмульсии в результате вдувания кислорода или кислородосодержащего газа из фурмы 27, кинетическая энергия струи которого передается в расплав в направлении к сливному патрубку. Высота расположения фурмы 27, составляющей не более 0,1 высоты камеры, является оптимальной, поскольку при большем значении этой величины сопло фурмы будет располагаться выше уровня расплава в RH-камере, с соответствующим снижением эффективности продувки из-за взаимодействия потока газообразного агента из фурмы 27 с потоками продувочных агентов, поступающих из системы верхней продувки. При меньшем значении - к слишком близкому расположению струи газообразного агента от дна RH-камеры и преждевременному износу футеровки ее днища. Угол наклона фурмы 27 (не более 15o) также оптимален, поскольку это позволяет направить струю газообразного агента в зону Ж RH-камеры, т.е. обеспечить передачу кинетической энергии от струи к расплаву в направлении сливного парубка и этим интенсифицировать циркуляцию расплава. Кроме того, через центральный канал фурмы 27 осуществляют вдувание в расплав металла порошкообразных кислородсодержащих материалов, например прокатной окалины, железной руды и т.д. Транспортирующим газом в этом случае может быть аргон или кислород. Необходимость во вдувании кислородсодержащих материалов обусловлена сдвигом реакции окисления углерода в сторону образования оксида углерода из-за превышения содержания углерода в расплаве (примерно на порядок) по сравнению с содержанием кислорода. Вследствие этого вдувание кислородсодержащих материалов компенсирует недостаток окислителя за счет их разложения, а также образования дополнительных центров реакции, что интенсифицирует процесс обезуглероживания стали. Вдувание окиси углерода в качестве охлаждающего газа также позволяет ускорить ход реакции.

В качестве порошкообразных кислородосодержащих материалов целесообразно использовать, например, прокатную окалину или железную руду, т.е. дешевые и недефицитные материалы с высоким содержанием связанного кислорода. Предпочтительно, чтобы размер зерен порошковых материалов составлял 0.1-0.3 мм, так как более мелкие фракции имеют значительную стоимость и к тому же могут легко уноситься из расплава; при большей фракции увеличивается продолжительность плавления и возрастает время, необходимое для полного взаимодействия окислителя с металлом.

Кроме того, посредством предложенной системы осуществляется ввод в расплав легирующих материалов, а также химический нагрев расплава в RH-камере, что позволяет эффективно влиять на протекание реакции обезуглероживания.

Химический нагрев расплава в RH-камере осуществляют вдуванием алюминия или аналогичных материалов во время фазы обезуглероживания при достижении максимального понижения давления в RH-камере (в этот период целесообразно выключить факел). Ввод в расплав алюминия или Fe, Si, Mn и т.п. материалов или их смесей в процессе химического нагрева приводит к временному парциальному избытку кислорода в расплаве, что интенсифицирует реакцию обезуглероживания.

Для равномерной обработки всего расплава, циркулирующего через RH-камеру, целесообразно осуществлять дискретное (через определенные интервалы) дозированное вдувание порошков, дозы которых определяют исходя из заданной температуры и скорости циркуляции металла. Целесообразно, чтобы давление кислорода или кислородсодержащего газа, поступающего в центральный канал фурмы 27, составляло 8,5-13,5 кг/см2. При меньшем давлении необходимы увеличенный диаметр сопла для обеспечения подачи необходимого количества кислорода и соответствующий расход охлаждающего газа, что снижает уровень вакуума в RH-камере. При большем давлении сокращается срок службы огнеупоров днища RH-камеры.

Если через фурму 27 осуществляется вдувание кислорода или кислородсодержащего газа, то предпочтительно, чтобы интенсивность их вдувания составляла от 20 до 50 м3/мин. При меньшей интенсивности увеличивается время обработки. При большей - расплав перенасыщается кислородом и эффективность реакции уменьшается.

Предпочтительно, чтобы давление охлаждающего газа, подаваемого через кольцевые каналы фурмы 27, составляло 8,5-17,0 МПа, при интенсивности вдувания от 3,0 до 5,0 м3/мин. Большее или меньшее значение этого давления приводит или к увеличению, или уменьшению диметров кольцевых каналов, что в первом случае снижает эффективность охлаждения, а во втором - приводит к нежелательному взаимодействию потоков, истекающих из центрального и кольцевых сопел и снижению эффективности реакции. Большая или меньшая интенсивность подачи охлаждающего газа приводит или к невозможности эффективного охлаждения, или к снижению уровня вакуума. При этом, температура охлаждающего газа должна быть не более 30oС, поскольку при большей температуре резко снижается эффективность охлаждения.

При использовании для ввода порошкообразных материалов варианта с водоохлаждаемой фурмой 27 давление в ее центральном канале должно также соответствовать вышеуказанным параметрам (для давления газа в центральном канале в варианте с газоохлаждаемой фурмой).

Во всех вариантах осуществления изобретения целесообразно, чтобы при вводе агентов под уровень расплава давление в соплах фурм составляло 8,5-17,0 МПа. При меньших давлениях стойкость сопел недостаточна, при больших давлениях снижается стойкость футеровки, повышается износ сопел и ухудшаются условия работы вакуумной системы.

В целом работа системы продувки расплава металла при реализации предложенного способа осуществляется следующим образом.

Предложенное изобретение допускает, по крайней мере, два варианта продувки расплава при его обезуглероживании в RH-камере. Например, продувку расплава кислородом начинают из верхней фурмы с последующим переходом на кислородную продувку из боковых фурм и использования центральной фурмы 5 в качестве средства для факельного подогрева расплава. Возможен также вариант, когда продувку расплава кислородом начинают из боковых фурм 4 с использованием центральной фурмы 5 в качестве источника пламенного факела для подогрева расплава.

В обоих вариантах тепло от газокислородного факела - мощного теплового источника, используется с самого начала обработки расплава не только для поддержания его температуры, но даже и для подогрева расплава с целью интенсификации протекания реакции обезуглероживания. Кроме этого, фурма 5 может использоваться в качестве средства для управления окислительным потенциалом дутья, что осуществляется изменением массового расхода горючего газа при перемещении сердечника 9. Соотношение расходов горючего газа из центрального канала 6 фурмы 5 и общий расход кислорода, подаваемого из центральной фурмы 5 и боковых фурм 4, устанавливают в соотношении 1:4 (в начале продувки). Это соотношение оптимально для создания необходимой температуры внутри RH-камеры, и в то же время такой состав газокислородной смеси оптимален с точки зрения окислительного потенциала дутья. Часть избыточного кислорода, подаваемая из сопел 8 центральной фурмы 5 на боковую внутреннюю поверхность RH-камеры, а также неассимилированный кислород, подаваемый из боковых фурм 4, расходуется на сжигание выделяющегося монооксида углерода, что повышает температуру в объеме RH-камеры. Система ввода газообразных агентов в этот период должна функционировать, как это описано выше. В конце продувки соотношение объемных расходов горючего газа и кислорода доводят до 3.4, при этом горение горючего газа идет с выделением СО2, H2O и Н2. При меньших или больших соотношениях окислителя и горючего происходит или повышенный угар легирующих компонентов расплава, или снижение температуры расплава с повышенным брызгообразованием из-за возникновения потока неассимилированного окислительного газа. Регулирование окислительного потенциала дутья позволяет интенсифицировать протекание реакции обезуглероживания за счет обеспечения оптимальной температуры поверхности реакционной зоны.

По мере снижения интенсивности реакции, которое (как указывалось выше) определяется любым известным способом, осуществляют вдувание порошковых материалов из фурмы 27. Если вдуваются кислородсодержащие материалы, то для предотвращения падения температуры расплава и создания его локального перегрева целесообразно поднять температуру газокислородного факела и приблизить его высокотемпературную зону к поверхности расплава за счет поворота сопел 7 и повышения расхода газа и кислорода из фурмы 5 с соответствующим снижением подачи кислорода из боковых фурм 4. При вдувании металлических порошков для химического перегрева расплава целесообразно выключить факел, т.к. металл перегревается за счет химической реакции. В этот период основная продувка расплава осуществляется через боковые фурмы 4, а интенсификация реакции достигается за счет суммарного действия перегрева расплава и увеличенной реакционной поверхности. На этом этапе выделяется большое количество СО (скорость окисления С доходит до 0.15% С/мин), в RH-камере образуется большой объем отходящих газов и давление в ней не опускается ниже 2,0-3,5 кПа. Когда расплав пройдет через RH-камеру примерно 5-7 раз, а содержание углерода в нем достигнет 0,04-0,045%, подачу кислорода из боковых фурм 4 и фурмы 27 прекращают, при этом целесообразно включить факел из фурмы 5 для предотвращения падения температуры расплава. В этот период во всасывающий патрубок вдувается кислород и аргон, что приводит к снижению содержания углерода в расплаве до 0.1-0.02%. В таком режиме осуществляют 2-3-кратную циркуляцию металла и переходят на вдувание водорода и аргона во всасывающий патрубок В этот период факел из фурмы 5 выключается; давление в RH-камере снижается до максимально возможного (примерно 0,06 кПа) и создаются условия для водородного кипения с резким возрастанием фазной поверхности и повышением скорости реакции обезуглероживания. За счет того что на предыдущих этапах обработки потери температуры были минимальны, т.е. за счет относительно высокой температуры расплава, а также вдувания большого количества водорода (3-4 м3/мин), значение константы скорости обезуглероживания увеличивается с 0,05 до 0,008 мин-1 (при 20-10 млн-1С), при этом конечное содержание углерода в стали снижается до 4 млн-1. Это достигается при 2-4-кратной циркуляции металла через RH-камеру, т.е. за относительно непродолжительное время.

В конце обработки выключают подачу водорода, оставляя вдувание аргона, который подают во всасывающий патрубок в количестве, необходимом для обеспечения циркуляции расплава (при этом брызгообразование не наблюдается). В этом режиме после 2-4-кратной циркуляции расплава через RH-камеру происходит удаление водорода из расплава. Этому способствует развитая контактная поверхность расплава с разреженной фазой, образующейся при всплывании большого количества пузырей аргона. На этом этапе обеспечивается интенсивное удаление водорода из расплава до значения менее 2•10-4 %, что обеспечивает получение стали с гарантированным иммунитетом к образованию флокенов.

Использование изобретения позволяет значительно повысить эффективность процесса обезуглероживания расплава в RH-камере и обеспечить высокое качество обработанного металла.

Изобретение относится к области черной металлургии и может быть использовано при производстве ультранизкоуглеродистой стали. Способ циркуляционного вакуумирования жидкого металла включает продувку поверхности расплава окислительным газом из центральной фурмы (ЦФ) в своде вакуумной камеры с подогревом расплава для интенсификации реакции обезуглероживания путем сжигания горючего газа и одновременную подачу газообразных агентов во всасывающий патрубок вакуумной камеры. В процессе обработки расплава осуществляют дополнительную продувку его поверхности окислительным газом из боковых фурм (БФ), расположенных в стенке вакуумной камеры. Подогрев расплава за счет сжигания горючего и отходящих газов осуществляют из (ЦФ), выполненной в виде комбинированной многоярусной водоохлаждаемой фурмы. Регулируют расходы окислительного газа из (ЦФ) и (БФ) в зависимости от интенсивности реакции обезуглероживания. Торцевую поверхность головки (ЦФ) располагают на расстоянии до днища камеры, составляющем не менее 0,8 высоты камеры. Головки (БФ) располагают на расстоянии от днища камеры, составляющем не более 0,5 ее высоты. Многоканальная фурма выполнена с двумя ярусами сопел для подачи окислительного газа и центральным соплом для подачи горючего газа. Сопла нижнего яруса сориентированы из условия пересечения их осей с осью центрального сопла под головкой (ЦФ), а оси сопел верхнего яруса сориентированы вдоль поверхности вакуумной камеры. (БФ), расположенная под уровнем расплава, размещена в стенке камеры на расстоянии от ее днища, составляющем не более 0,1 высоты камеры, под вертикальным углом наклона к дну камеры, составляющем не более 15o. Ось фурмы расположена в вертикальной плоскости, пересекающей поверхность всасывающего патрубка на расстоянии от его оси, составляющем не более 0,8 радиуса всасывающего патрубка. Технический результат - интенсификация процесса обезуглероживания стали со сверхнизким содержанием углерода, упрощение осуществления способа обработки расплавов различных марок стали. 4 с. и 67 з.п. ф-лы, 22 ил.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ПРОДУВКИ СВЕРХУ КИСЛОРОДСОДЕРЖАЩЕГО ГАЗА ЧЕРЕЗ РАСПЛАВ МЕТАЛЛА И ФУРМА ДЛЯ ОБРАБОТКИ ЖИДКОГО РАСПЛАВА МЕТАЛЛА | 1995 |

|

RU2135604C1 |

| ЧЕРНЫШ Г.И | |||

| Топливокислородные сжигающие устройства | |||

| - М.: Металлургия, 1969, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ ПРИ ПРОИЗВОДСТВЕ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ | 1996 |

|

RU2150516C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 4442362 С, 18.04.1996 | |||

| Проекционные весы с указанием стоимости | 1975 |

|

SU584814A3 |

| US 5413623, 09.05.1995 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ОБЕЗУГЛЕРОЖИВАНИЯ РАСПЛАВОВ СТАЛИ | 1996 |

|

RU2159819C2 |

| Способ получения сталей с низким содержанием углерода | 1984 |

|

SU1484297A3 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1987 |

|

SU1574644A1 |

Авторы

Даты

2003-09-27—Публикация

2001-09-28—Подача