ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] По настоящей заявке испрашивается преимущество и приоритет относительно предварительной заявки на патент США №61/480,982, с названием «GAS AND PARTICULARY SYSTEM AND METHOD FOR METALLURGAL VESSEL», поданной 29 апреля 2011 года, описание которой включено в данный документ посредством ссылки в его полном объеме.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к форсункам для введения зернистого материала и газа в металлургические агрегаты для рафинирования (продувки). Зернистым материалом, например, может быть оксид кальция, газом, например, может быть кислород, а металлургическим агрегатом для рафинирования, например, может быть кислородный конвертер (BOF), электродуговая печь (EAF) или камера аргонокислородного обезуглероживания (AOD).

УРОВЕНЬ ТЕХНИКИ

[0003] В публикации заявки на патент Соединенных Штатов Америки №US 2009/0013827, с названием «CONDITIONED QUICKLIME FOR INGECTION TO A MOLTEN BATH A STEEL-MAKING VESSEL» раскрывается способ производства стали при использовании сталеплавильного агрегата, где известь используется в качестве флюсующего материала (или флюса), который сверху вдувается в сталеплавильную ванну вместе со струей кислорода, что позволяет получить состав флюсующего материала оксида кальция, имеющий размер частицы, составляющей менее 250 меш, который содержит материал для повышения текучести, которым является полимерный силоксан в количестве менее 0,5 процентного отношения по массе оксида кальция, и где состав флюсующего материала вместе с кислородом вводится через фурму в сталеплавильную ванну, содержащуюся в сталеплавильном агрегате.

[0004] В патенте Соединенных Штатов Америки №7,641,849 раскрывается форсунка для введения зернистого материала в металлургические печи, который поступает в камеру, и в камеру также вводится первый газ со сверхзвуковой скоростью. Камера имеет выпускное отверстие, как например, фурма с керамическим трубчатым стволом пористой природы и внешним твердым наружным соосным стволом. Второй газ подается в пространство между стволами, причем второй газ проходит через внутренний ствол, смешивается с первым газом и зернистым материалом и эта смесь вводится в металлургическую печь.

[0005] В патенте Соединенных Штатов Америки №7,396,503 раскрывается фурма для введения зернистого материала в металлургическую печь. Фурма имеет внутренний ствол для введения зернистого материала, причем внутренний ствол заканчивается в первом сопле Лаваля для экранирующего газа в соосном стволе, а первое сопло Лаваля заканчивается во втором сопле Лаваля для второго экранирующего газа во внешнем стволе.

[0006] В патенте Соединенных Штатов Америки №6,261,338 раскрывается головка фурмы с большим числом отверстий на поверхности головки фурмы, первое отверстие представляет собой сопло для прохождения струи газа, например, кислорода, тогда как второе отверстие предназначается для выпуска смеси порошка и газа-носителя, а кольцо отверстий предназначается для введения газообразного топлива с целью создания факела пламени вокруг первых двух отверстий. Канал порошкообразной смеси в фурме сообщается с источником порошка и газа-носителя и сообщается с отверстием на поверхности фурмы. Порошок и небольшое количество газа-носителя вводятся во внутреннюю трубу, перемещая порошок к отверстию во внешней трубе, где вводится дополнительное количество газа-носителя с целью ускорения смешивания порошка. Внешняя труба сообщается со вторым отверстием.

[0007] Настоящее изобретение в его разных предпочтительных вариантах осуществления, описанных в настоящем документе, устраняет недостатки известного уровня техники.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

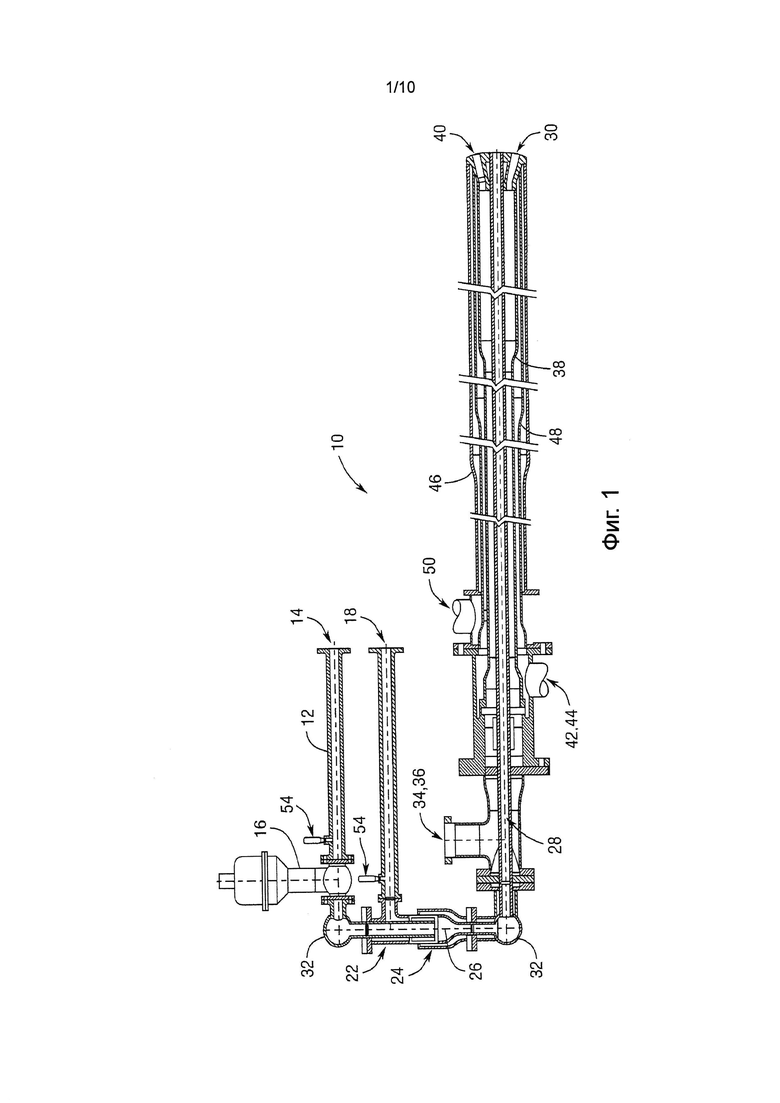

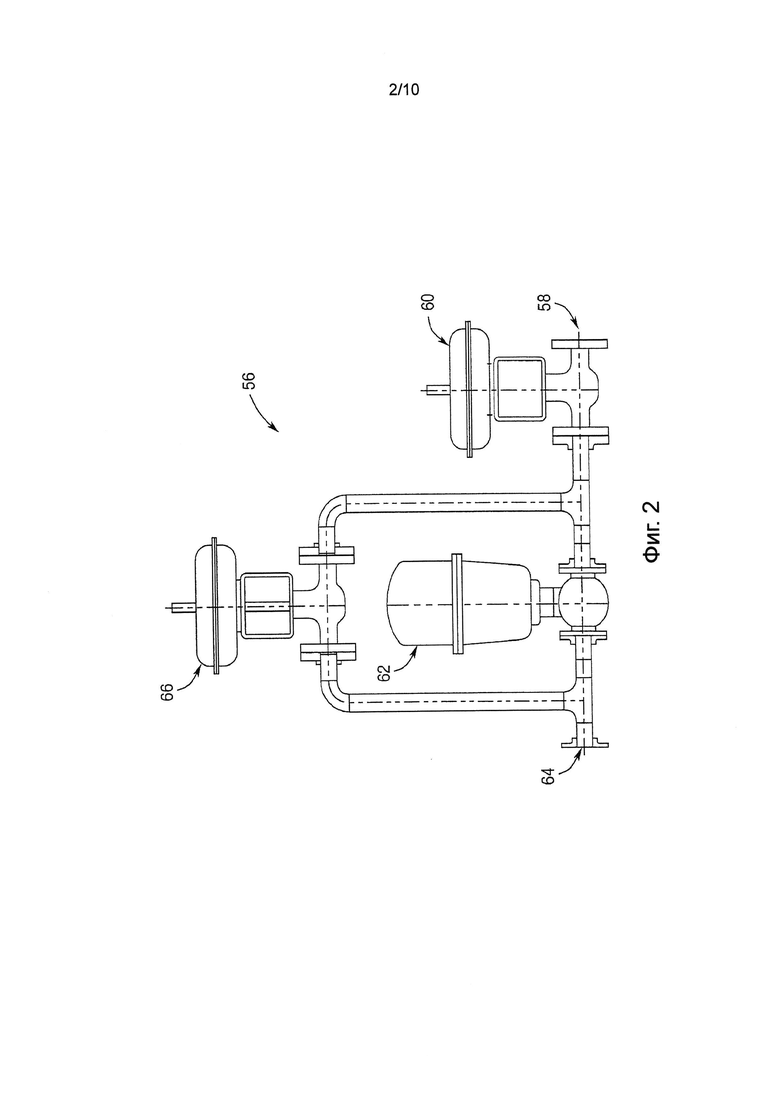

[0008] Настоящее изобретение будет использоваться для введения зернистого материала, например, извести в порошке (известкового порошка), в металлургическую печь. Устройство, показанное на фиг. 1, представляет собой металлургическую фурму, имеющую внутренний ствол для прохождения зернистого материала в газе-носителе к головке фурмы, промежуточный соосный ствол, который содержит и переносит этот же газ и/или второй газ к головке фурмы и наружный ствол, который содержит и переносит охлаждающую жидкость для фурмы. Впускная труба для зернистого материала, переносящая зернистый материал например, известь, выходит к отверстию с внешней трубой, где подается газ-носитель, чтобы ускорить смешивание зернистого материала. Устройство имеет клапан во впускной трубе для зернистого материала для изолирования источника зернистого материала. Фиг. 1 показывает использование износостойких (износозащитных) камер с целью уменьшения абразивного износа там, где необходим поворот трубы. Фиг. 2 показывает подачу с регулируемым двойным давлением для газа-носителя. Известь или другой зернистый материал входит во впускную трубу для зернистого материала, мимо клапана, зернистый материал смешивается и ускоряется при помощи газа-носителя после прохождения через износостойкие камеры зернистый материал проходит через внутренний износостойкий ствол фурмы и попадают в печь. Регулятор двойного давления обеспечивает более высокое давление во время продувки и более низкое давление во время введения зернистого материала.

[0009] Первым аспектом настоящего изобретения является способ загрузки зернистого материала в металлургический агрегат через фурменную систему, включающий в себя введение через фурменную систему газа-носителя низкого давления так, чтобы газ поступал в металлургический агрегат, подачу зернистого материала в газ-носитель низкого давления так, чтобы газ переносил зернистый материал в металлургический агрегат, остановку подачи зернистого материала, и продувку фурменной системы при помощи газа-носителя высокого давления. В некоторых вариантах осуществления способ дополнительно включает в себя этап контроля и модулирования потока газа-носителя и потока зернистого материала. В предпочтительных вариантах осуществления в качестве зернистого материала используется известь, а в качестве газа-носителя - кислород. В других предпочтительных вариантах осуществления способ включает в себя регулирование газа-носителя низкого давления, регулируемого посредством первого и второго регулирующих клапанов, и регулирование носителя высокого давления, посредством первого регулирующего клапана и байпасного клапана. В других предпочтительных вариантах осуществления газ-носитель низкого давления и газ-носитель высокого давления регулируются посредством одного клапана, регулирующего давление. А в других предпочтительных вариантах осуществления газ-носитель низкого давления и газ-носитель высокого давления модулируются посредством одного клапана регулирования давления.

[0010] Вторым аспектом настоящего изобретения является устройство загрузки зернистого материала в металлургический агрегат через фурменную систему, содержащее металлургическую фурму, имеющую внутренний ствол, сообщающийся с головкой фурмы и коллектором фурмы; внешнюю трубу, имеющую первый конец, свободно сообщающийся с внутренним стволом в коллекторе, и второй конец, герметичный с внешней стороны впускной трубы для зернистого материала, первую часть впускной трубы для зернистого материала, располагающуюся соосно во внешней трубе от второго конца внешней трубы и вторую часть, выступающую из внешней трубы; вторую часть впускной трубы для зернистого материала, имеющую запорный клапан, вспомогательную трубу для газа, имеющую первый конец, свободно сообщающийся с внешней трубой, причем место свободного сообщения находится между вторым герметичным концом внешней трубы и граничит с первой частью впускной трубы для зернистого материала, а второй конец вспомогательной трубы для газа сообщается по меньшей мере с одном клапаном регулирования давления, регулирующим давление.

[0011] В предпочтительном варианте осуществления имеется по меньшей мере одна износостойкая камера во впускной трубе для зернистого материал. В другом предпочтительном варианте осуществления есть по меньшей мере одна износостойкая камера во внешней трубе. В некоторых вариантах осуществления имеется по меньшей мере один клапан регулирования давления, содержащий только один клапан регулирования давления. В других вариантах осуществления по меньшей мере один клапан регулирования давления, дополнительно содержит клапан регулирования высокого давления, клапан регулирования низкого давления после клапана регулирования высокого давления, и байпасный клапан для обхода клапана регулирования низкого давления. В некоторых вариантах осуществления устройство дополнительно содержит расходомер зернистого материала во впускной трубе для зернистого материала. В других вариантах осуществления устройство дополнительно содержит расходомер газа во вспомогательной трубе для газа. В других вариантах осуществления по меньшей мере один клапан регулирования давления, устанавливается в удаленном местоположении от металлургической фурмы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

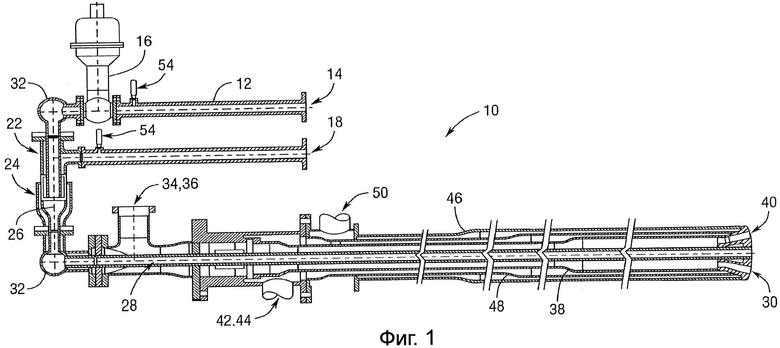

[0012] Фиг. 1 показывает фурму для введения зернистого материала и коллектор, имеющий впускную трубу для зернистого материала, клапан для зернистого материала, впускную трубу для газа-носителя, износостойкие камеры и фурму, имеющую внутренний износостойкий ствол, впускное отверстие для кислорода и каналы для охлаждающей жидкости.

[0013] Фиг. 2 показывает подачу газа с регулируемым двойным давлением, имеющую байпасные клапаны, обеспечивающие остановку потока, низкий расход и высокий расход в трубе с газом-носителем.

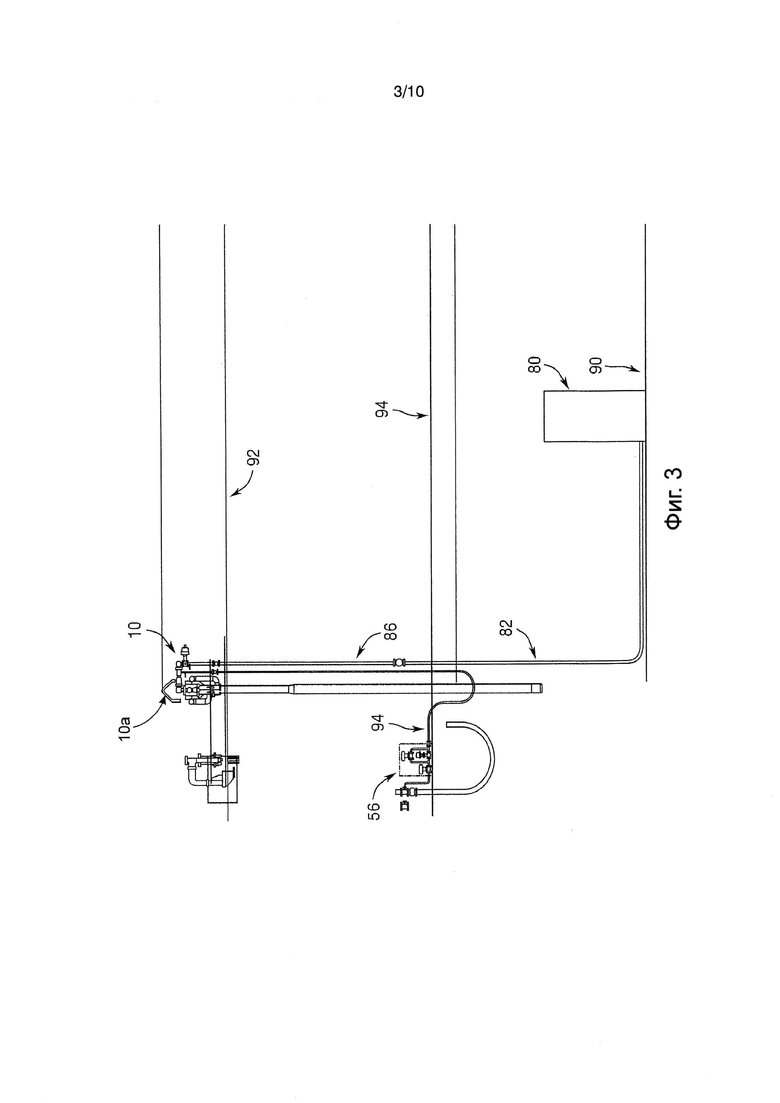

[0014] Фиг. 3 показывает в схематическом виде предпочтительный вариант осуществления системы в соответствии с настоящим изобретением.

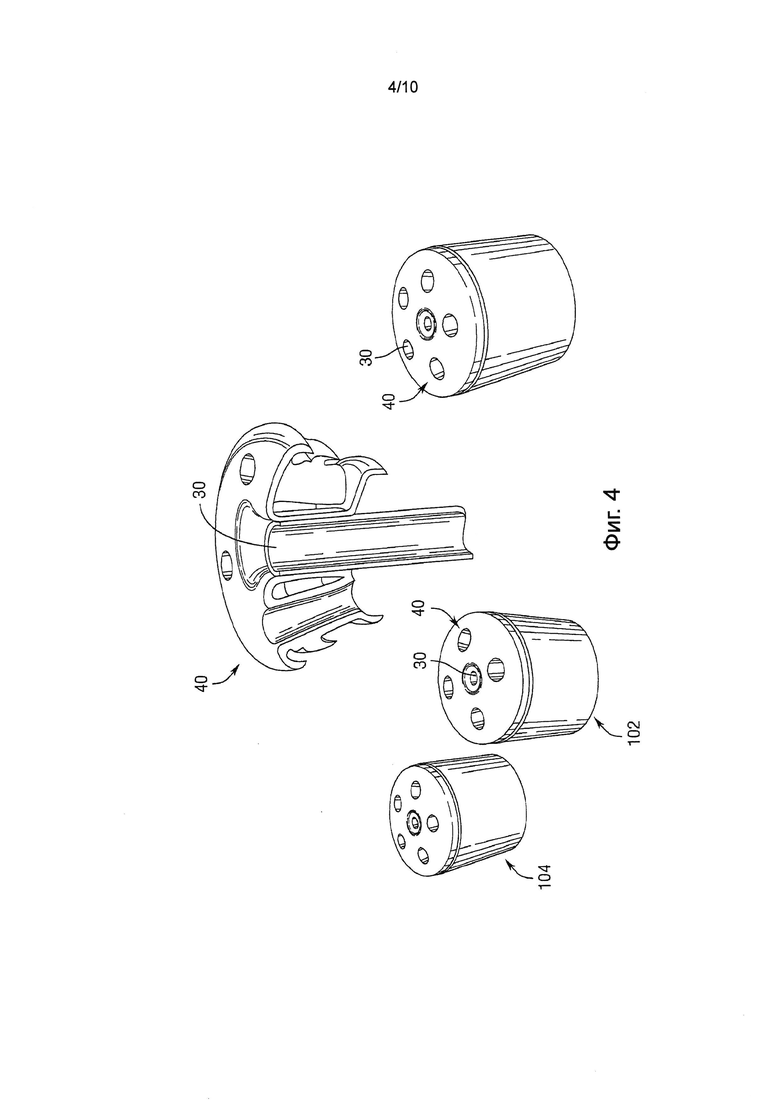

[0015] Фиг. 4 показывает фурмы для введения зернистого материала в соответствии с настоящим изобретением.

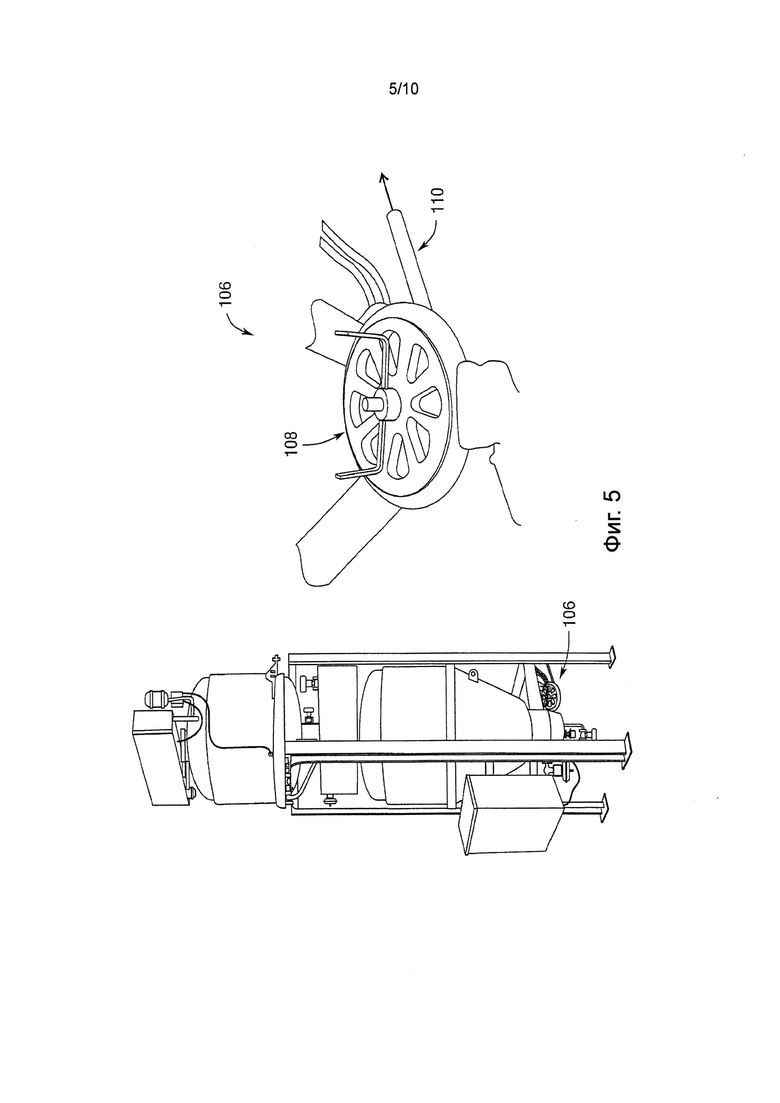

[0016] Фиг. 5 показывает увеличенное изображение ротационного подающего устройства для зернистого материала в соответствии с настоящим изобретением и схему для производства.

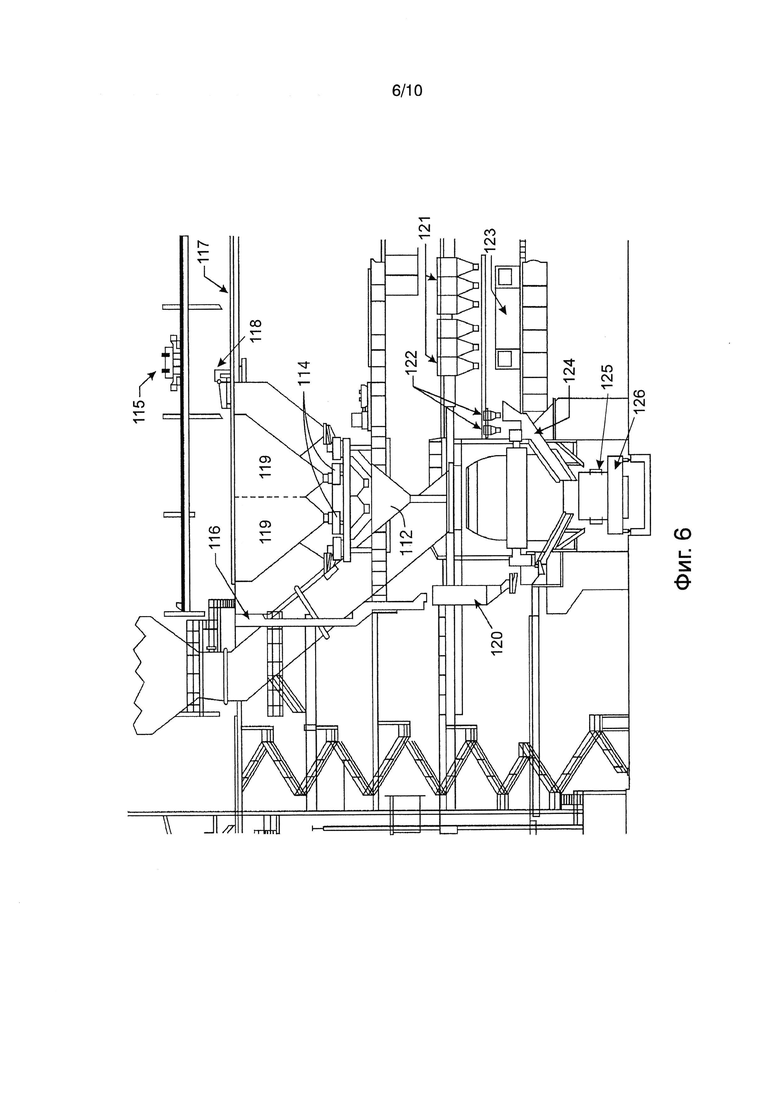

[0017] Фиг. 6 показывает пример типичного агрегата для осуществления кислородно-конвертерного процесса (ВОР) флюсующей системы.

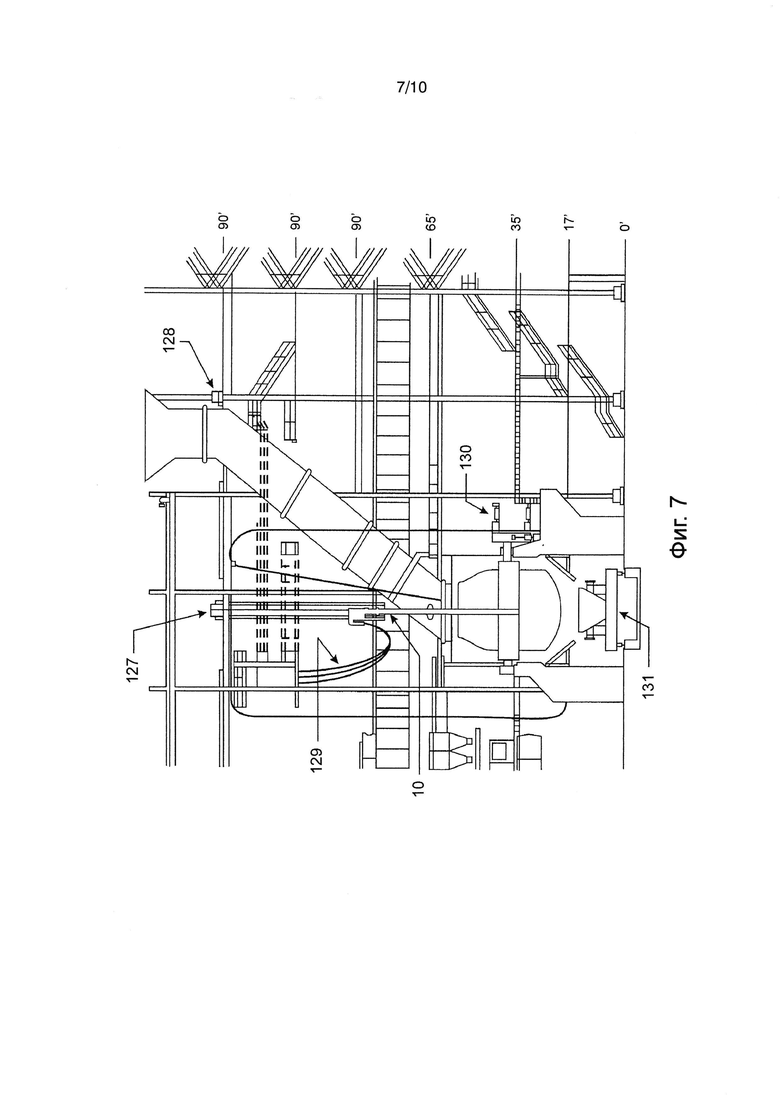

[0018] Фиг. 7 показывает пример типичного кислородного конвертера агрегата для осуществления кислородно-конвертерного процесса (ВОР) фурменной системы в соответствии с настоящим изобретением.

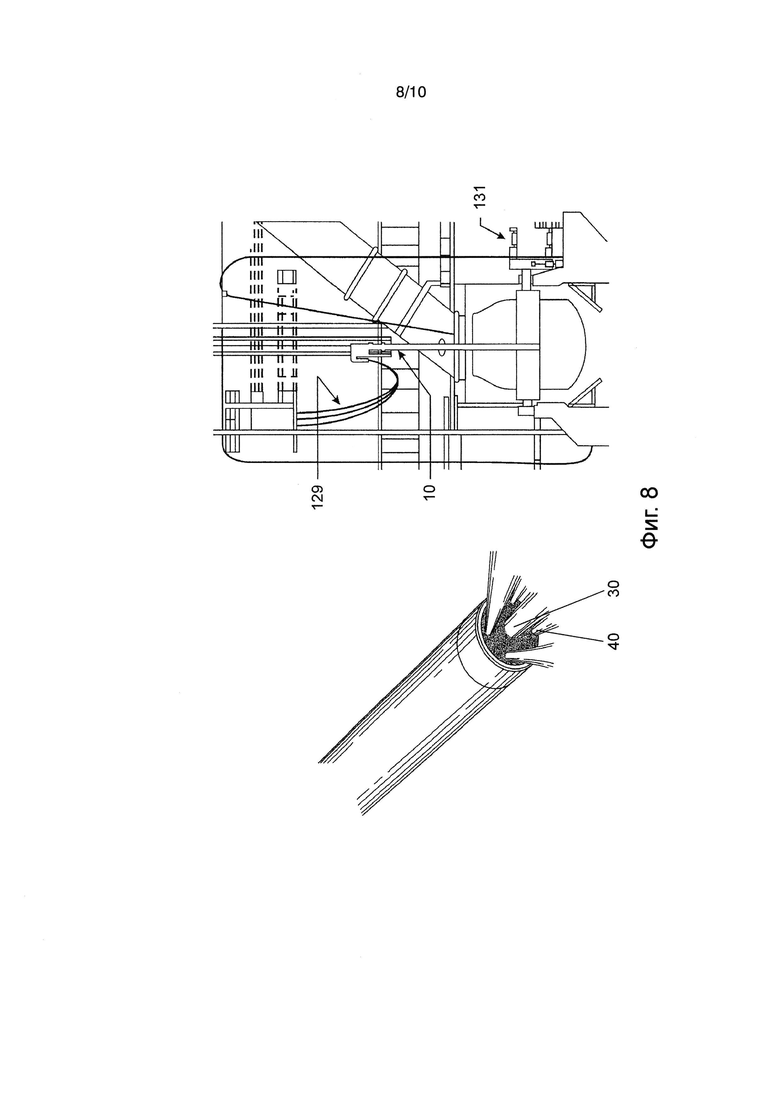

[0019] Фиг. 8 показывает центральное отверстие кислородной фурмы в соответствии с настоящим изобретением.

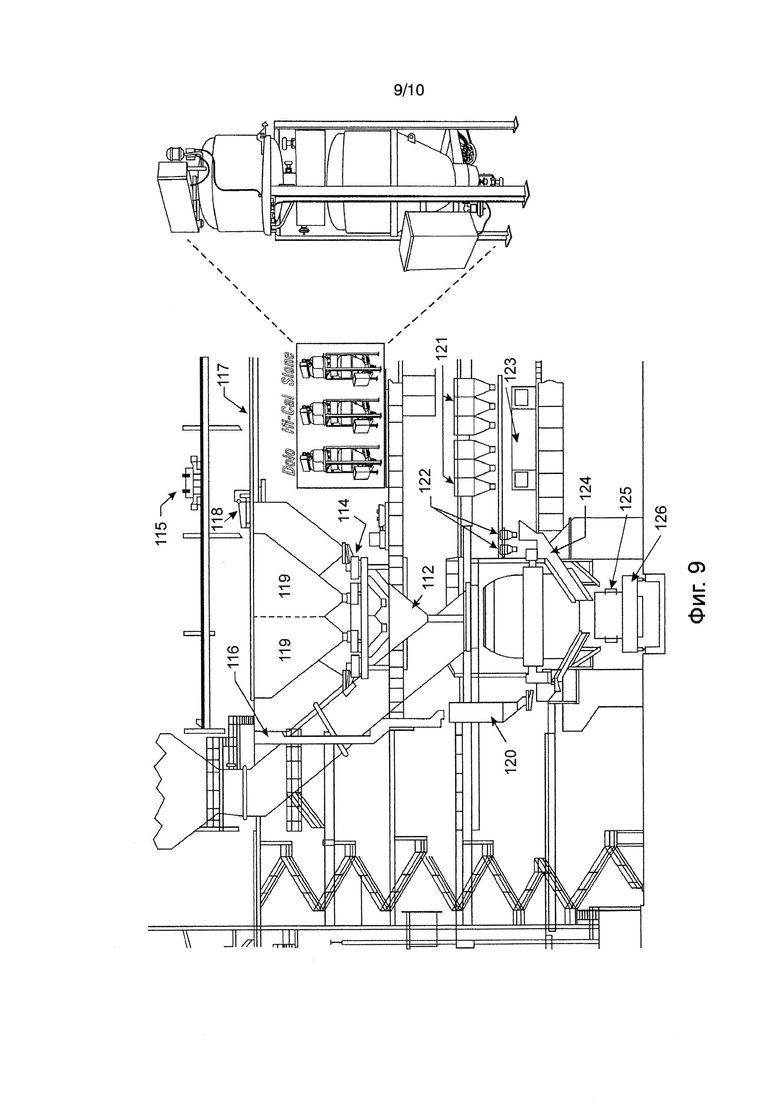

[0020] Фиг. 9 показывает кислородно-конвертерный процесс с оборудованием для введения извести в соответствии с настоящим изобретением и схему для производства.

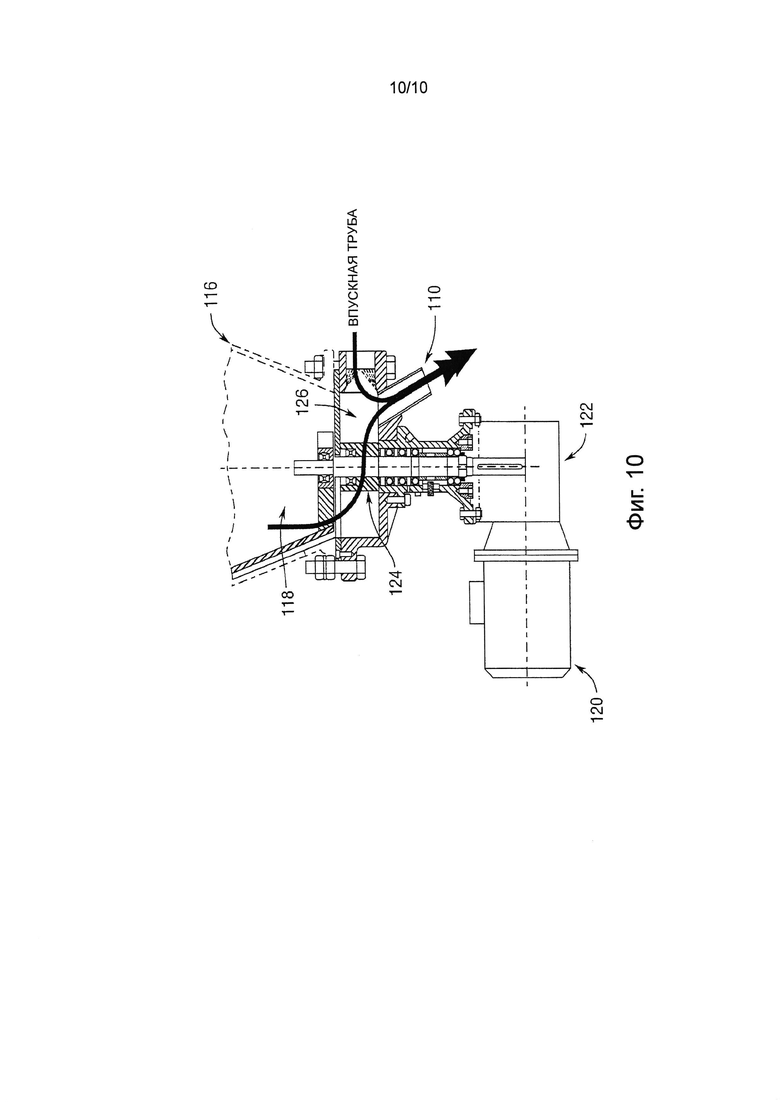

[0021] Фиг. 10 показывает ротационное подающее устройство в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

[0022] Следует понимать, что фигуры и описания настоящего изобретения были упрощены для иллюстрации элементов, которые являются релевантными для четкого понимания настоящего изобретения, и в то же время исключая, для ясности другие этапы/элементы, которые могут быть широко известны. Специалисты в данной области техники признают, что другие этапы/элементы являются предпочтительными и/или необходимыми для реализации настоящего изобретения. Однако ввиду того, что такие этапы/элементы являются широко известными в области техники, а также по причине того, что они не способствуют лучшему пониманию настоящего изобретения, рассмотрение таких этапов/элементов не приводится в данном документе. Подробное описание настоящего изобретения и предпочтительного(ых) варианта(ов) его осуществления подробно излагаются ниже со ссылкой на прилагаемые чертежи.

[0023] Обращаясь далее к чертежам, на фиг. 1-3 показан предпочтительный вариант осуществления в соответствии с настоящим изобретением, касающийся системы для введения смеси газа/ зернистого материала, например, смеси кислорода/оксида кальция, в металлургическую печь.

[0024] Фиг. 1 представляет предпочтительный вариант осуществления устройства 10 металлургической фурмы, имеющей впускную трубу 12 для зернистого материала для введения в систему зернистого материала 14, например, оксида кальция, имеющего размер частицы менее 250 меш, содержащего материал для повышения текучести, которым является органический силоксан в количестве менее 0,5 процентного отношения по массе оксида кальция. Впускная труба для зернистого материала имеет запорный клапан 16 для изолирования первой трубы 12 от других компонентов устройства 10 фурмы. Запорный клапан 16 предотвращает воздействие встречного давления на подачу зернистого материала 14 (фиг. 2) или подающее устройство 80 (фиг. 3), которым может быть ротационный подающий распределитель извести.

[0025] Газ-носитель 18, например, кислород, поступает в устройство 10 фурмы через вспомогательную трубу для газа 20. Вспомогательная труба для газа 20 сообщается с внешней трубой 22, соосной трубе 12 для зернистого материала. Зернистый материал 14 из впускной трубы 12 для зернистого материала и газ-носитель 18 из внешней трубы 22 смешиваются в камере 24, куда поступает газ-носитель 18, переносящий зернистый материал 14 в виде комбинированной смеси 26 газа/зернистого материала. Комбинированная смесь 26 поступает во внутренний износостойкий ствол 28 и выходит у отверстия 30.

[0026] Предпочтительно впускная труба для зернистого материала 12 и внешняя труба 22 устраиваются соосно для обеспечения смешивания зернистого материала 14 и газа-носителя 18 с целью уменьшения истирания канала для смеси 26 газа/зернистого материала. Поскольку канал для зернистого материала 14 и комбинированной смеси 26 проходит через трубы 12 и 24 и через повороты, предпочтительно, используются износостойкие камеры 32 для уменьшения истирания.

[0027] Кислород 34 поступает в устройство 10 фурмы через впускное отверстие 36 для кислорода. Кислород 34 проходит через устройство 10 фурмы и содержится между промежуточным стволом 38 и внутренним износостойким стволом 28 и выходит через сопла 40. Охлаждающая жидкость 42, например, вода, поступает в устройство 10 фурмы во впускное отверстие для охлаждающей жидкости 44, содержится и проходит через каналы, образованные посредством наружных стволов 46 и 48. Охлаждающая жидкость 42 выходит из устройства 10 фурмы через выпускное отверстие для охлаждающей жидкости 50.

[0028] В некоторых вариантах осуществления вспомогательная труба для газа 20 имеет установленный расходомер газа-носителя 52. В других вариантах осуществления впускная труба 12 для зернистого материала имеет установленный расходомер 54 зернистого материала. В предпочтительных вариантах осуществления расходомер газа-носителя 52 и расходомер 54 зернистого материала используются для контроля и модулирования оптимального давления и потока во время процессов введения зернистого материала и продувки.

[0029] Фиг. 2 представляет запорно-регулировочный узел 56 газа-носителя для регулирования расхода газа-носителя 18. Газ-носитель 18 из устройства подачи газа-носителя поступает в запорно-регулировочный узел 56 газа-носителя в отверстие 58 (обычно при давлении примерно 250 фунтов на квадратный дюйм). Подача газа-носителя может осуществляться из независимого вспомогательного источника подачи (не показан) или из впускного отверстия 36 для кислорода. Газ-носитель 18 проходит через первый клапан 60 регулирования давления, который может уменьшить давление до 150 фунтов на квадратный дюйм с 250 фунтов на квадратный дюйм. Затем газ-носитель 18 проходит через байпасный клапан 62 или второй клапан 66 регулирования давления (предпочтительно, уменьшая давление еще примерно до 30 фунтов на квадратный дюйм), до выхода из запорно-регулировочного узла 56 газа-носителя у выходного отверстия 64 этого узла. В некоторых вариантах осуществления газом-носителем 18 является кислород 34 из внешнего источника. В других вариантах осуществления газом-носителем 18 является кислород 34, сообщающийся с основным источником 34, 36 подачи кислорода.

[0030] В предпочтительном варианте осуществления давление газа-носителя регулируется при помощи первого и второго клапанов 60 и 66, регулирующих давление, а также байпасного клапана 62. Еще в одном предпочтительном варианте осуществления один модулирующий клапан 60 регулирования давления, регулирует давление газа-носителя без клапана 66, регулирующего давление, и байпасного клапана 62.

[0031] В целом в варианте осуществления есть подача газа-носителя 18 с регулируемым двойным давлением во вспомогательную трубу для газа 20. Двойное давление, создаваемое газом-носителем 18, проходящим под высоким давлением через байпасный клапан 62 или под низким давлением через второй клапан 66 регулирования давления. Это позволяет использовать более низкое давление во время процессов введения зернистого материала и более высокое давление для продувки канала зернистого материала 14 от камеры 24 до выпускного отверстия 30 для зернистого материала, когда процесс введения зернистого материала не осуществляется. В ходе выполнения всего процесса продувки, по меньшей мере, один клапан 62 или 66 остается открытым для поддержания положительного давления и уменьшения проблем с закупориванием вследствие попадания шлака в отверстие 30.

[0032] В некоторых вариантах осуществления запорно-регулировочный узел 56 непосредственно присоединяется к вспомогательной трубе для газа 20. В других предпочтительных вариантах осуществления запорно-регулировочный узел 56 помещается в удаленное местоположение, как показано на фиг. 3. Фиг. 3 показывает вариант осуществления, в котором устройство 80, подающее известь, находится на нижнем этаже здания 90. Устройство 80, подающее известь, соединяется при помощи жесткого трубопровода 82 и/или гибкого шланга 86 с устройством 10 фурмы двумя этажами 92 выше, являющимися верхними платформами обслуживания фурмы. В варианте осуществления газовый блок 56 находится на промежуточном этаже 94, этаже дозирования, газовый блок, соединяется через трубопровод или гибкий шланг 88 с устройством 10 фурмы.

[0033] При эксплуатации системы, устройство 10 металлургической фурмы устанавливается в металлургической печи. Запорный клапан 66 закрывается. Впускная труба 12 для зернистого материала соединяется с источником зернистого материала 14, например, смесью зернистого материала извести и кислорода. Запорно-регулировочный узел 56 газа-носителя присоединяется к/от выходного отверстия блока 64 к вспомогательной трубе 20 для газа, как показано на фиг. 3. В первом варианте осуществления способ доставки смеси газа/зернистого материала в металлургический агрегат в соответствии с настоящим изобретением содержит этапы, содержащие: введение газа-носителя 18 низкого давления через систему устройства 10 фурмы, с подвесной скобой 10а, для того, чтобы газ 18 поступал в металлургическую печь, подачу зернистого материала в газ-носитель низкого давления для того, чтобы газ вводил зернистый материал 14 в металлургическую печь, остановку подачи зернистого материала 14 в газ-носитель, увеличение давления газа-носителя 18 для продувки системы устройства 10 фурмы.

[0034] В другом предпочтительном варианте осуществления настоящего изобретения способ доставки смеси газа/зернистого материала в металлургический агрегат содержит этапы: введение через систему устройства 10 фурмы газа-носителя 18 низкого давления для того, чтобы газ 18 поступал в металлургический агрегат, подачу зернистого материала в газ-носитель низкого давления для того, чтобы газ переносил зернистый материал 14 в металлургический агрегат, контроль и модулирование расхода газа-носителя и расхода зернистого материала, остановка подачи зернистого материала 14, увеличение давления газа-носителя 18 для продувки системы устройства 10 фурмы, контроль и модулирование расхода газа-носителя, уменьшение давления газа-носителя 18, контроль и модулирование расхода газа-носителя, а также введение в систему устройства 10 фурмы газа-носителя 18 низкого давления.

[0035] Еще в одном предпочтительном варианте осуществления способа частицы извести загружаются в металлургический агрегат при использовании кислорода в качестве газа-носителя, этапы, содержащие: загрузку твердых частиц извести 14 в систему устройства 10 металлургической фурмы через впускную трубу 12 для твердых зернистого материала до запорного клапана 16, подачу кислорода в качестве газа-носителя 18 через первый клапан 60 регулирования давления, и второй клапан 66 регулирования давления, осуществляя непрерывную подачу газа-носителя 18 низкого давления через систему устройства 10 фурмы к выпускному отверстию для зернистого материала 30, затем открытие запорного клапана 16, линейное смешивание зернистого материала 14 и газа-носителя 18, закрытие запорного клапана 16, открытие байпасного клапана 62 для продувки системы, затем закрытие байпасного клапана 62.

[0036] В другом предпочтительном варианте осуществления способа частицы извести загружаются в металлургический агрегат при использовании кислорода в качестве газа-носителя, этапы, содержащие: загрузку извести в порошке 14 в металлургическую систему устройства 10 фурмы через впускную трубу 12 для зернистого материала до запорного клапана 16, подачу кислорода в качестве газа-носителя 18 через первый клапан 60 регулирования давления, и второй клапан 66 регулирования давления, осуществляя непрерывную подачу газа-носителя 18 низкого давления через фурменную систему 10 к выпускному отверстию для твердых частиц 30, контроль газа-носителя 18 при использовании прибора учета расхода газа-носителя 52 при модулировании расхода газа-носителя при помощи второго клапана 66, регулирующего давление, затем открытие запорного клапана 16, линейное смешивание зернистого материала 14 и газа-носителя 18, контроль газа-носителя 18 при использовании расходомера 52 газа-носителя при модулировании расхода газа-носителя при помощи второго клапана 66, регулирующего давление, контроль и модулирование расхода зернистого материала 14 при использовании расходомера 54 зернистого материала, закрытие запорного клапана 16, открытие байпасного клапана 62 для продувки системы, затем закрытие байпасного клапана 62.

[0037] Фиг. 4 показывает фурму для введения зернистого материала в соответствии с настоящим изобретением. Чертеж в центре фигуры представляет местное сечение новой конструкции головки фурмы с предпочтительным вариантом осуществления отверстия 30 с внутренним диаметром, составляющим от двух до трех дюймов. Фиг. 4 также изображает два других предпочтительных варианта осуществления с соплами 40, количество которых составляет четыре 102 или пять 104.

[0038] Фиг. 5 изображает ротационное подающее устройство для зернистого материала 106. Известь поступает в ротационное подающее устройство сверху 108. Небольшая иллюстрация на фиг. 5 изображает положение ротационного подающего устройства 106 для зернистого материала. Известь выходит из ротационного подающего устройства через трубопровод 110.

[0039] Фиг. 6 показывает пример типичного агрегата для осуществления кислородно-конвертерного процесса (ВОР) с флюсующей системой, что будет понятно специалисту в данной области техники. Например, такой агрегат содержит кран 115 для транспортировки и установки сводовых фурм, приемник 116 FeMn и FeSiB, подаваемых в средство 120 хранения и взвешивания, конвейер 117 со сбрасывателем 118 негашеной извести в бункеры 119, весы-дозатор 114 и дозирующий загрузочный бункер 112, приемник 121 для сплавов, передвижные весы-дозатор 122 сплавов, желоб 124 для сплава, сталеразливочный ковш 125, транспортировочная тележка 126 и пост управления 123. В предпочтительном варианте осуществления известь имеет размер частицы примерно 2 дюйма на ¼ дюйма. В данном варианте осуществления система подачи извести использует галечный продукт. Известь является хрупким материалом и будет распадаться при подаче. Известь вводится в процесс в больших бункерах 112 из весов-дозаторов 114 при помощи гравитации.

[0040] Фиг. 7 изображает пример типичного агрегата для осуществления кислородно-конвертерного процесса (ВОР) с системой устройства фурмы, что будет понятно специалисту в данной области техники. Например, такой агрегат содержит механизм 127 подъема фурмы, приводной узел 128 конвейера, рукав 129 подачи воды и кислорода, кислородную фурму 10, приводной узел 130 наклона и передаточную тележку 131. Агрегат сооружен в здании, имеющим, снизу вверх, 1-й этаж, наклон 0′, площадку складирования, наклон 17′, загрузочный этаж, наклон. 35′, служебный этаж, наклон. 65′, этаж весов-дозатора, этаж котельного оборудования и бункерный этаж с наклоном. 90′. Известь добавляется в процесс после начала подачи кислорода для начала реакции окисления (воспламенение). Позднее добавление извести, загрузка материала и размер гальки могут замедлять быстрое образование основного шлака. Контроль скорости образования шлака является важным для оптимизации кислородно-конвертерного процесса (ВОР).

[0041] Фиг. 8 показывает пример центрального отверстия (отверстие 30) кислородной фурмы. Стандартный диаметр фурмы составляет 10 или 12 дюймов. Соразмерное центральное отверстие (отверстие 30) составляет 2 или 3 дюйма. Увеличенное изображение показывает предпочтительный вариант осуществления, имеющий четыре сопла 40. На фиг. 8 также представлена иллюстрация предпочтительного положения устройства 10 кислородной фурмы.

[0042] Фиг. 9 показывает пример кислородно-конвертерного процесса с оборудованием для введения извести, что будет понятно специалисту в данной области техники. В данном предпочтительном варианте осуществления показано оборудование для введения извести, изображенное на фиг. 5.

[0043] Фиг. 10 представляет схематическое изображение ротационного подающего устройства 106. В предпочтительном варианте осуществления материал поступает через дозирующий агрегат 116. Перемешивающее устройство 118, соединенное с двигателем 120 при помощи редуктора 122 и ротора 124, перемещает материал. Материал проходит через корпус 126 вместе с газом из впускного отверстия 128, подающего газ. Материал и газ выходят из корпуса 126 через трубопровод 110.

[0044] При эксплуатации система имеет подачу кислорода с регулируемым двойным давлением в трубопровод для извести (внутренний износостойкий ствол 28 фурмы для введения зернистого материала), которая позволяет использовать более низкое давление (30 фунтов на квадратный дюйм) во время выполнения процессов введения извести, а также использовать более высокое давление (150 фунтов на квадратный дюйм) для продувки износостойкого ствола 28, когда процесс введения извести не осуществляется. Поток кислорода в износостойкий ствол 28, предпочтительно, является непрерывным в течение всего процесса продувки, поддерживающего положительное давление и уменьшающего проблемы с закупориванием вследствие попадания шлака.

[0045] Кислород может подаваться при помощи независимой вспомогательной трубы 20 для газа или из канала, находящегося на впускном отверстии 36 для кислорода на устройстве 10 фурмы. Клапаны 60 и 66, регулирующие давление кислорода, можно установить на верхнем переходнике для введения извести, на фурме 10 или на удаленном блоке 56, расположенном в цехе в соответствующем месте. Давление кислорода можно регулировать при помощи двух регуляторов давления/клапанов 60 и 66, регулирующих давление (один низкого давления, а другой высокого давления), и байпасного клапана 62 для определения используемого давления, или при помощи одного модулирующего клапана, регулирующего давление.

[0046] Верхний переходник для введения извести (или зернистого материала) сконструирован для линейного соединения потоков извести и кислорода, уменьшая потенциальные точки износа вследствие истирания вдоль линии движения извести, во время продвижения извести через фурму. Специальные износостойкие камеры 32 уменьшают износ вследствие истирания там, где поток извести делает поворот в 90 градусов. Давления потока кислорода и извести можно контролировать в фурме, позволяя пользователю модулировать клапаны давления кислорода для обеспечения оптимального давления и потока во время процессов введения извести и продувки. Верхний переходник для введения извести включает в себя запорный клапан 16 для извести, изолируя фурму от устройства, подающего известь, во избежание возвратного давления на подающее устройство (предпочтительно, изготовленного из нержавеющей стали).

[0047] Заменяемая износостойкая труба 28 может проходить через центр фурмы для потока зернистого материала/извести, обеспечивая легкую замену в случае разрыва трубы и защиту от непосредственного износа на трубопроводе фурмы. Предпочтительно верхний переходник для введения извести является легко заменимым и может быть модернизирован согласно последним конструкциям фурм. В дополнение к извести систему можно использовать для введения других материалов, например, руды и углерода. Переносящий газ также может использоваться с аргоном, воздухом, азотом или кислородом.

[0048] Органический силоксан уменьшает размер порций на поверхности, особенно для доломитовой извести, крупность которой - примерно 250 меш. При добавлении известкового продукта обычная плотность порошковой извести составляет примерно 42 фунта/фут кубический при движении и примерно 60 фунтов/фут кубический при осаждении и обработке. Известковый продукт во время добавления имеет крупность, схожую с мукой или тальком - но является жидким. Известковый продукт легко перемещается и не гидратируется, как другая порошковая известь и, таким образом, не происходит закупоривание. Известь может продвигаться примерно со скоростью 2000 фунтов/мин в 3′′ трубопроводе, расположенном в фурме.

[0049] Предпочтительно, конструкция фурмы имеет диаметр 12 дюймов, кислородная фурма имеет 4 отверстия с центральным отверстием диаметром 2′′ или 3′′ для введения, что обеспечивает кислородный экран вокруг порошковой извести. Другие предпочтительные фурмы содержат фурму с 4 или 5 отверстиями с центральными отверстиями для подачи кислорода в процесс.

[0050] Азот или кислород можно использовать для продувки резервуара. Кислород является газом-носителем для извести. Предпочтительно, используется гибкий шланг из нержавеющей стали для транспортировки извести и газа-носителя из резервуара в фурму.

[0051] Процесс представляет собой усовершенствование по сравнению с современной технологией для некоторых или всех ниже перечисленных аспектов. Струи кислорода будут выступать в качестве носителя непосредственно для порошковой извести в поверхности раздела шлак/сталь. Происходит предполагаемое сокращение времени нагревания в технологическом процессе, связанное с оптимизацией скорости растворения известковой добавки. Процесс является гибким, поскольку высококальциевая или доломитовая известь может добавляться при необходимости. С учетом усовершенствований предполагается сокращение потребления извести примерно на 5-10 процентов. Предполагается, что срок эксплуатации головки фурмы, будет продлен, поскольку известь будет защищать головку от излучения ванны. Более того, плотность распределения материала порошковой извести будет создавать меньше поглощения тепла.

[0052] Кроме того, металлургические преимущества будут получены из некоторых или всех ниже перечисленных аспектов. Реактивная известь в области реакции окисления улучшит нейтрализацию кислого шлака. Будет происходить улучшенная оптимизация скорости растворения вследствие большей площади поверхности добавляемых материалов. Контроль основности шлака улучшит огнеупорные качества. Более того, усовершенствования процесса смогут за счет введения извести в область реакции окисления улучшить раннюю дефосфорацию, а также улучшить основность шлака и остывание для поздней дефосфорации.

[0053] Также предполагается получить из настоящего изобретения преимущества использования для окружающей среды. Количество известковой пыли на рабочих площадках кислородно-конвертерного процесса (ВОР) и отходящего газа будет уменьшена, повышая безопасность и устраняя проблемы окружающей среды. Будет наблюдаться сопутствующее сокращение стоимости, связанное с управлением выбросами.

[0054] Контролируемая подача обеспечивает равномерную подачу материала в процесс, а скорость введения является регулируемой и может контролироваться в соответствии с потребностями процесса. В отличие от объемного дозатора, скорость введения можно контролировать более точно. В дополнение материалы можно вводить под давлением в герметичных условиях. Описанные системы введения можно включить в большую технологическую установку и широкий перечень материалов можно транспортировать по ней.

[0055] Несмотря на то, что настоящее изобретение было описано вместе с его предпочтительными вариантами осуществления, специалистам в данной области техники будет понятно, что можно внести много модификаций и изменений. Настоящее изобретение ограничивается исключительно нижеследующей формулой изобретения, а не вышеприведенным описанием, которое предназначается для изложения предпочтительного варианта осуществления в настоящее время.

[0056] Следует понимать, что фигуры и описания настоящего изобретения были упрощены для иллюстрации элементов, которые являются релевантными для четкого понимания настоящего изобретения, и в то же время исключая, для ясности другие этапы/элементы, которые могут быть широко известны. Специалисты в данной области техники признают, что другие этапы/элементы являются предпочтительными и/или необходимыми для реализации настоящего изобретения. Однако ввиду того, что такие этапы/элементы являются широко известными в области техники, а также по причине того, что они не способствуют лучшему пониманию настоящего изобретения, рассмотрение таких этапов/элементов не приводится в данном документе. Более того, следует понимать, что настоящее изобретение не ограничивается вышеописанными вариантами осуществления, но охватывает любое или все варианты осуществления в пределах объема описания.

Изобретение относится к области металлургии и может быть использовано для загрузки зернистого материала в металлургический агрегат через фурменную систему. Устройство содержит металлургическую фурму, имеющую внутренний ствол, сообщающийся с головкой фурмы и коллектором фурмы, впускную трубу для зернистого материала, вспомогательную трубу для газа-носителя, внешнюю трубу, первый конец которой свободно сообщен с внутренним стволом в коллекторе фурмы и второй конец герметично сочленен с внешней стороной впускной трубы для зернистого материала, при этом первая часть впускной трубы расположена соосно внешней трубе, а на второй части, выступающей из внешней трубы, расположен запорный клапан, первый конец вспомогательной трубы для газа-носителя свободно сообщен с внешней трубой, а на втором ее конце расположен по меньшей мере один клапан регулирования давления, причем первый конец вспомогательной трубы расположен между местом герметичного сочленения внешней трубы с впускной трубой для зернистого материала и первым концом упомянутой впускной трубы. Изобретение позволяет сократить время нагревания в технологическом процессе, связанное с оптимизацией скорости растворения известковой добавки, при этом срок эксплуатации головки фурмы будет продлен, поскольку известь будет защищать головку от излучения ванны. 2 н. и 12 з.п. ф-лы, 10 ил.

1. Устройство загрузки зернистого материала в металлургический агрегат через фурменную систему, содержащее

металлургическую фурму, имеющую внутренний ствол, сообщающийся с головкой фурмы и коллектором фурмы, впускную трубу для зернистого материала, вспомогательную трубу для газа-носителя,

внешнюю трубу, первый конец которой свободно сообщен с внутренним стволом в коллекторе фурмы и второй конец герметично сочленен с внешней стороной впускной трубы для зернистого материала,

при этом первая часть впускной трубы расположена соосно внешней трубе, а на второй части, выступающей из внешней трубы, расположен запорный клапан,

первый конец вспомогательной трубы для газа-носителя свободно сообщен с внешней трубой, а на втором ее конце расположен по меньшей мере один клапан регулирования давления, причем первый конец вспомогательной трубы расположен между местом герметичного сочленения внешней трубы с впускной трубой для зернистого материала и первым концом упомянутой впускной трубы.

2. Устройство по п. 1, дополнительно содержащее по меньшей мере одну износостойкую камеру во впускной трубе для зернистого материала.

3. Устройство по п. 1, дополнительно содержащее по меньшей мере одну износостойкую камеру во внешней трубе.

4. Устройство по п. 1, в котором по меньшей мере один клапан регулирования давления содержит только один клапан регулирования давления.

5. Устройство по п. 1, в котором по меньшей мере один клапан регулирования давления дополнительно содержит клапан регулирования высокого давления, клапан регулирования низкого давления после клапана регулирования высокого давления и байпасный клапан для обхода клапана регулирования низкого давления.

6. Устройство по п. 1, дополнительно содержащее расходомер зернистого материала во впускной трубе для зернистого материала.

7. Устройство по п. 1, дополнительно содержащее расходомер газа во вспомогательной трубе для газа.

8. Устройство по п. 1, в котором по меньшей мере один клапан регулирования давления устанавливается в удаленном местоположении от металлургической фурмы.

9. Способ загрузки зернистого материала в металлургический агрегат через фурменную систему, использующий устройство загрузки зернистого материала по п. 1, включающий в себя

введение через фурменную систему газа-носителя низкого давления по вспомогательной трубе через по меньшей мере один клапан (60, 66) регулирования давления так, чтобы газ-носитель поступал в металлургический агрегат,

подачу зернистого материала в газ-носитель низкого давления через впускную трубу (12) до запорного клапана (16) для того, чтобы газ-носитель переносил зернистый материал в металлургический агрегат, в котором вспомогательная труба и впускная труба сообщаются с внешней трубой, которая сообщается с внутренним стволом в коллекторе фурмы,

остановку подачи зернистого материала и

продувку фурменной системы при помощи газа-носителя высокого давления.

10. Способ по п. 9, дополнительно включающий в себя контроль и модулирование расхода газа-носителя и расхода зернистого материала.

11. Способ по п. 9, в котором зернистым материалом является известь, а газом-носителем является кислород.

12. Способ по п. 9, в котором газ-носитель низкого давления регулируется при помощи первого и второго регулирующих клапанов, а газ-носитель высокого давления регулируется при помощи первого регулирующего клапана и байпасного клапана.

13. Способ по п. 9, в котором газ-носитель низкого давления и газ-носитель высокого давления регулируются при помощи одного клапана, регулирующего давление.

14. Способ по п. 13, в котором газ-носитель низкого давления и газ-носитель высокого давления модулируются при помощи одного клапана, регулирующего давление.

| US 2009013827 A, 15.01.2009 | |||

| Установка для продувки металла порошками | 1977 |

|

SU749908A1 |

| DE 19748389 A1, 06.05.1999 | |||

| БОРТОВАЯ КОРОБКА ПЕРЕДАЧ ГУСЕНИЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2121936C1 |

Авторы

Даты

2016-09-27—Публикация

2012-04-30—Подача