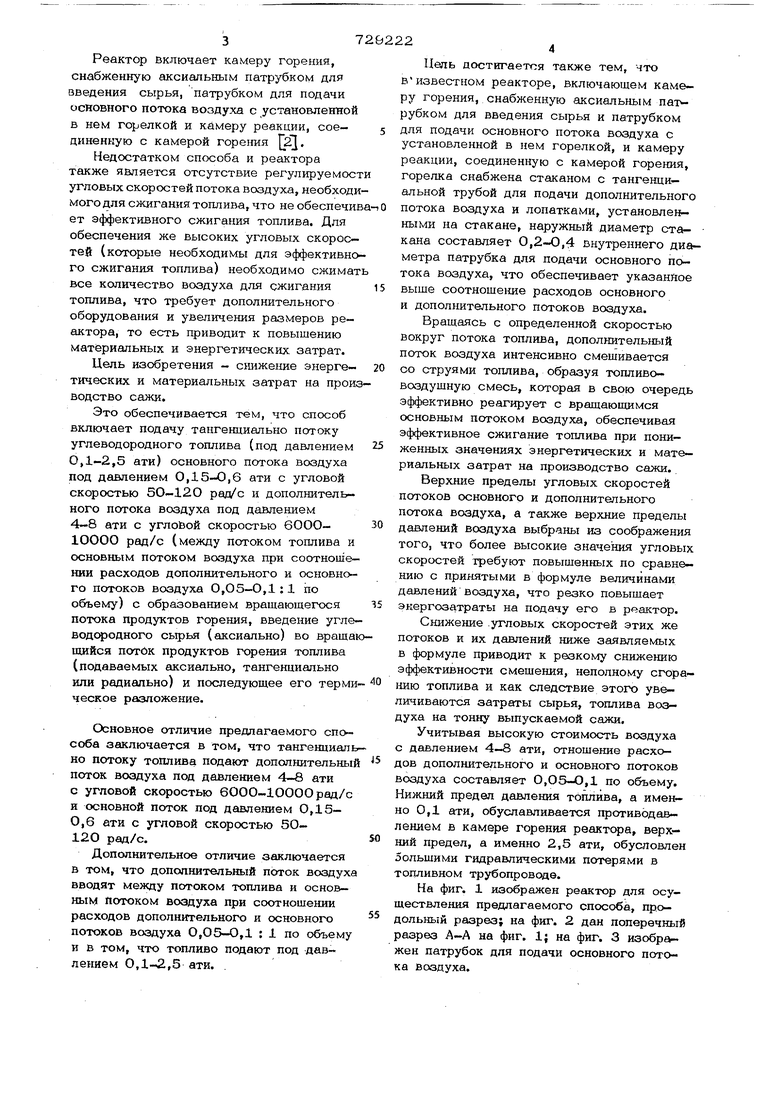

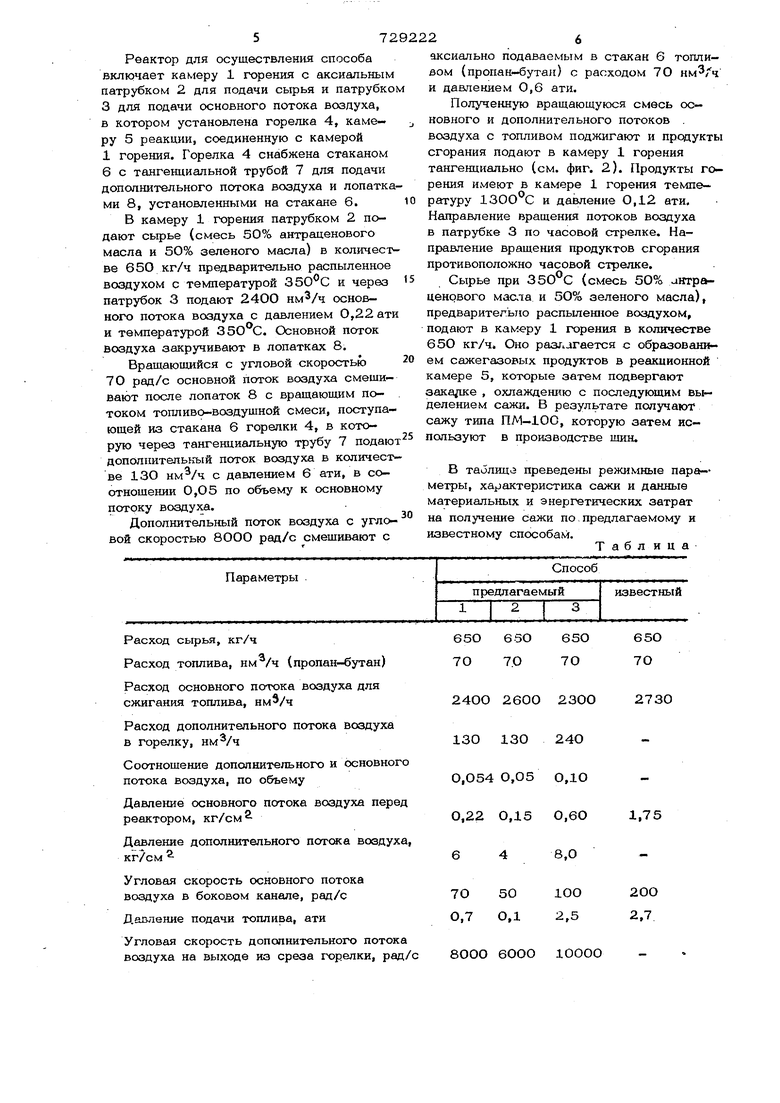

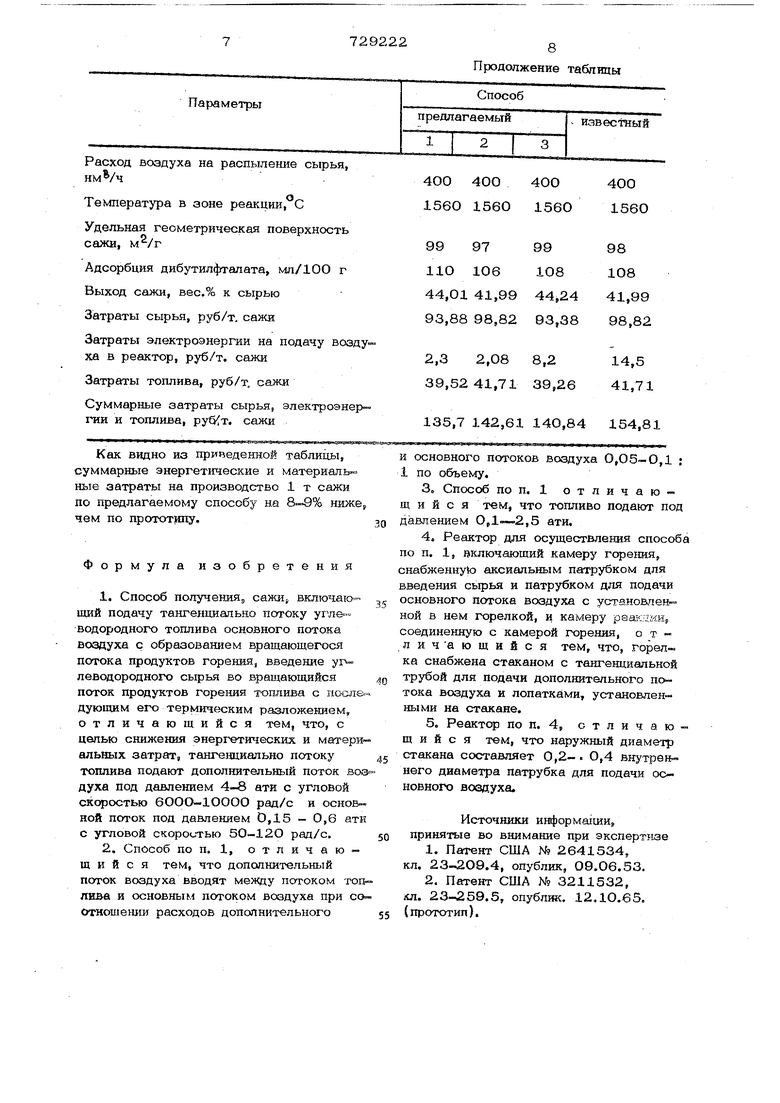

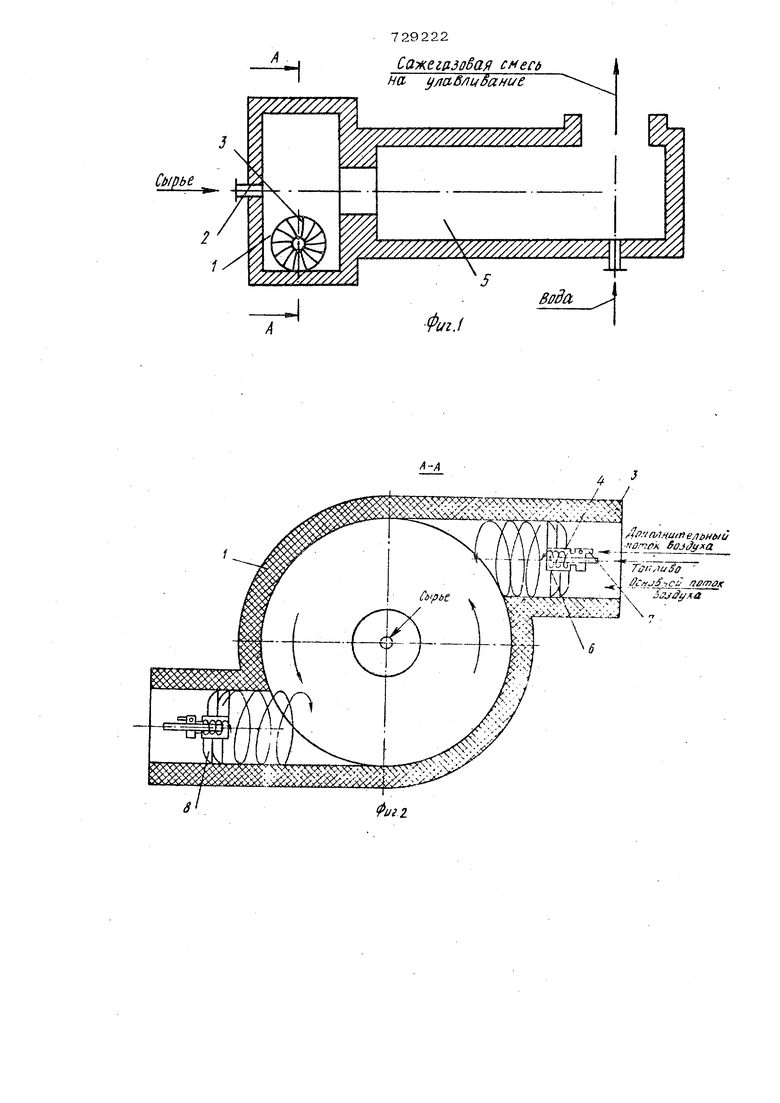

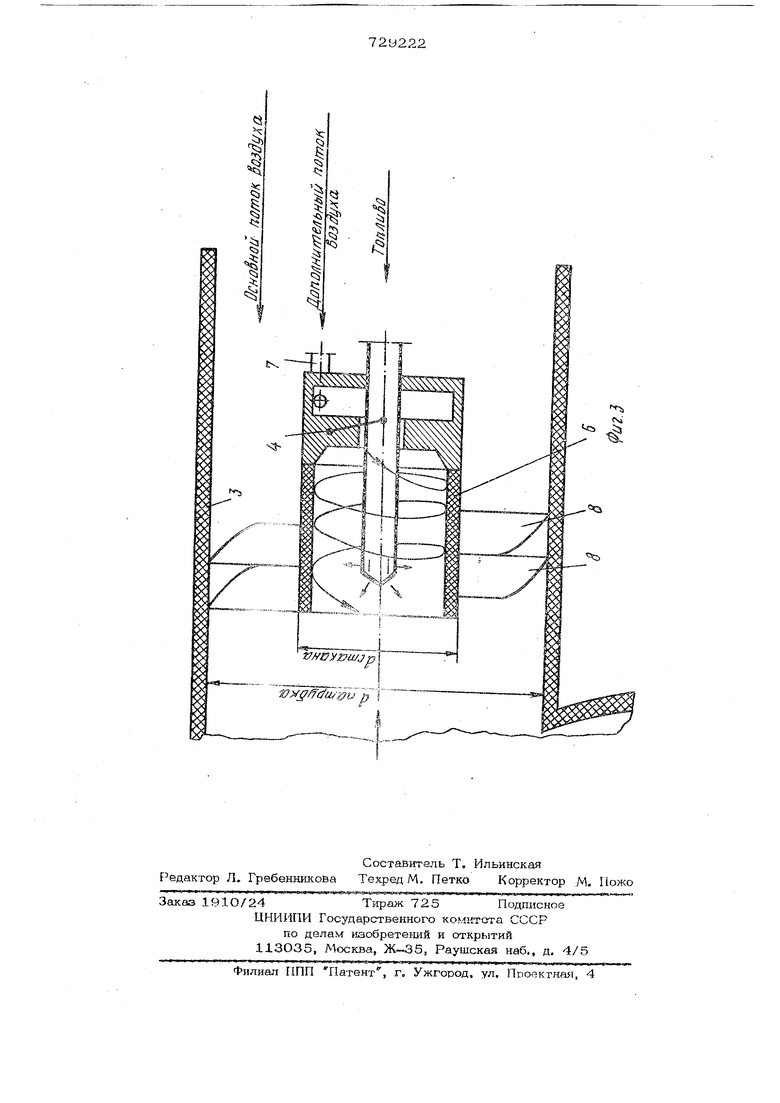

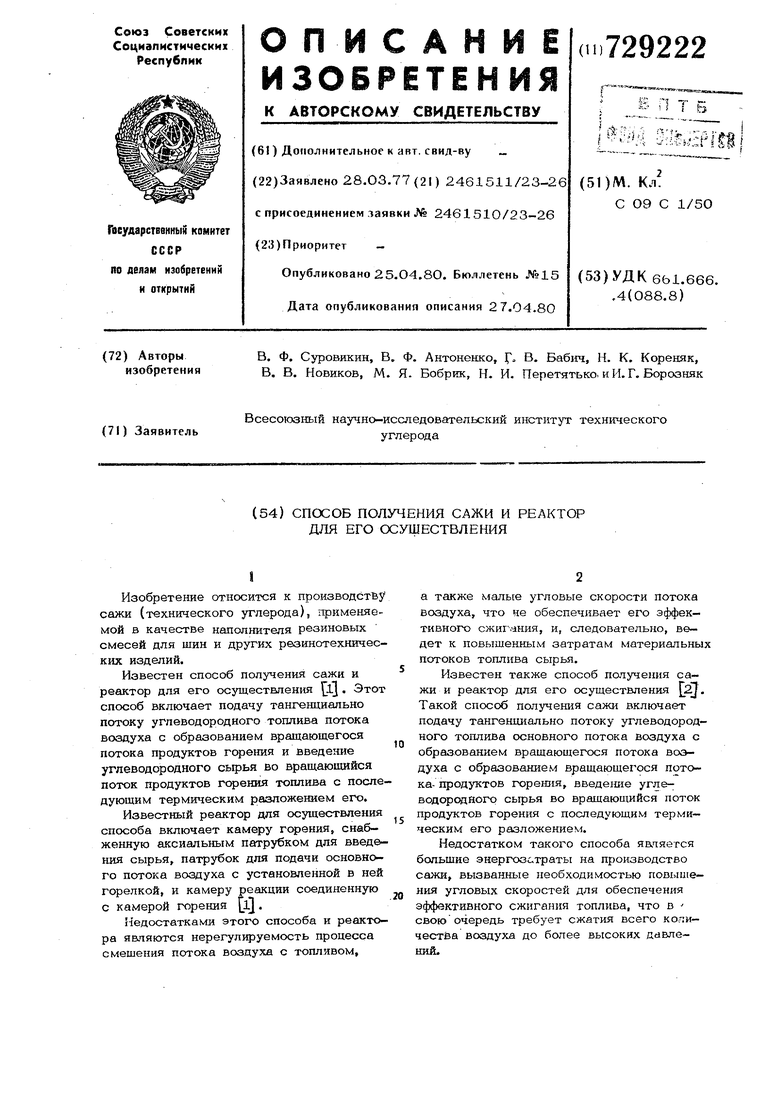

Изобретение относится к производству сажи (технического углерода), применяемой в качестве наполнителя резиновых смесей для шин и других резинотехнических изделий. Известен способ получения сажи и реактор для его осуществления pj , Этот способ включает подачу тангенциально потоку углеводородного топлива потока воздуха с образованием вращающегося потока продуктов горения и введение углеводородного сьфья во вращающийся поток продуктов топлива с последующим термическим разложением его. Известный реактор для осуществления способа включает камеру горения, снабженную аксиальным патрубком для введения сырья, патрубок для подачи основного потока воздуха с установленной в ней горелкой, и камеру реакции соединенную с камерой горения Щ. Недостатками этого способа и реактора ЯШ1ЯЮТСЯ нерегулируемость процесса смешения потока воздуха с топливом. а также малые угловые скорости потока воздуха, что не обеспечивает его эффективного сжигания, и, следовательно, ведет к повышенным затратам материальных потоков топлива сырья. Известен также способ получения сажи и реактор для его осуществления 2. Такой способ получения сажи включает подачу тангенциально потоку углеводородного топлива основного потока воздуха с образованием вращающегося потока воздуха с образованием вращающегося потока- продуктов горения, введегше углеводородного сырья во вращающийся поток продуктов горения с последующим термическим его разложением. Недостатком такого способа яатяется большие энергоо.траты на производство сажи, вызванные необходимостью повыщения угловых скоростей для обеспечения эффективного сжигания топлива, что в свою очередь требует сжатия всего коли- честба воздуха до более высоких давлений. Реактор включает камеру горения, снабженную аксиальным патрубком для введения сырья, патрубком для подачи основного нотока воздуха с установленной в нем горелкой и кймеру реакции, соединенную с камерой гореигая . Недостатком способа и реактора также является отсутствие регулируемос угловых скоростей потока воздуха, необходи мого для сжигания топлива, что не обеспечи ет эффективного сжигания топлива. Для обеспечения же высоких угловых скоростей (которые необходимы для эффективно го сжигания топлива) необходимо сжима все количество воздуха для сжигания топлива, что требует дополнительного оборудования и увеличения размеров реактора, то есть приводит к повышению материальных и энергетических затрат. Цель изобретения - снижение энергетических и материальных затрат на прои водство сажи. Это обеспечивается тем, что способ включает подачу тангенциально потоку углеводородного топлива (под давлением 0,1-2,5 ати) основного потока воздуха под давлением 0,15-0,6 ати с угловой скоростью 5О-12О рад/с и дополнительного потока воздуха под давлением 4-8 ати с угловой скоростью 600О10ООО рад/с (между потоком топлива и основным потоком воздуха при соотноше нии расходов дополнительного и основно го потоков воздуха О,О5-О,1:1 по объему) с образованием вращающегося потока продуктов горения, введение угле водородного сырья (аксиально) во вращ щийся потйк продуктов горения топлива (подаваемых аксиально, тангенциально или радиально) и последующее его терм ческое разложение. Основное отличие предлагаемого способа заключается в том, что тангенциал но потоку топлива подают дополнительны поток воздуха под давлением 4-8 ати с угловой скоростью бООО-ЮООО рад/с и основной поток под давлением О,15- 0,6 ати с угловой скоростью 50- 12О рад/с. Дополнительное отличие заключается в том, что дополнительный поток воздух вводят между потоком топлива и основным потоком воздуха при соотношении расходов дополнительного и основного потоков воздуха 0,О5-О,1 : 1 по объем и в том, что топливо подают под давлением 0,1-2,5 ати. . Цель достигается также тем, что Визвестном реакторе, включающем камеру горения, снабженную аксиальным патубком для введения сырья и патрубком для подачи основного потока воздуха с установленной в нем горелкой, и камеру реакции, соединенную с камерой горения, горелка снабжена стаканом с тангенциальной трубой для подачи дополнительного потока воздуха и лопатками, установленHbJMH на стакане, наружный диаметр ста- кана составляет 0,2-0,4 внутреннего диаметра патрубка для подачи основного потока воздуха, что обеспечивает указанное выше соотношение расходов основного и дополнительного потоков воздуха. Вращаясь с определенной скоростью вокруг потока топлива, дополнительный поток воздуха интенсивно смешивается со струями топлива, образуя топливовоздушную смесь, которая в свою очередь эффективно реагирует с вращающимся основным потоком воздуха, обеспечивая эффективное сжигание топлива при пониженных значениях энергетических и материальных затрат на производство сажи. Верхние пределы угловых скоростей потоков основного и дополнительного потока воздуха, а также верхние пределы давлений воздуха выбраны из соображения того, что более высокие значения угловых скоростей требуют повышенных по сравнению с принятыми в формуле величинами давленийвоздуха, что резко повышает энергозатраты на подачу его в реактор. Снижение .угловых скоростей этих же потоков и их давлений ниже заявляемых в формуле приводит к резкому снижению эффективности смешения, неполному сгора11ию топлива и как следствие этого увеличиваются затраты сырья, топлива воздуха на тонну выпускаемой сажи. Учитывая высокую стоимость воздуха с давлением 4-8 ати, отношение расходов дополнительного и основного потоков воздуха составляет O,O5-UD,1 по объему. Нижний предел давления топлива, а именно 0,1 ати, обуславливается противодавлением в камере горения реактора, верхний предел, а именно 2,5 ати, обусловлен большими гидравлическими потерями в топливном трубопроводе. На фиг. 1 изображен реактор для осуществления предлагаемого способа, продольный разрез; на фиг. 2 дан поперечный разрез А-А на фиг. 1; на фиг. 3 изображен патрубок для подачи основного потока воздуха. Реактор для осуществления способа включает камеру 1 горения с аксиальным патрубком 2 для подачи сырья и патрубко 3 для подачи основного потока воздуха, в котором установлена горелка 4, каме- ру 5 реакции, соединенную с камерой 1 горения. Горелка 4 снабжена стаканом 6 с тангенциальной трубой 7 для подачи дополнительного потока воздуха и лопатка ми 8, установленными на стакане 6. В камеру 1 горения патрубком 2 подают сырье (смесь 50% антраценового масла и 5О% зеленого масла) в количес-г ве 650 кг/ч предварительно распыленное воздухом с температурой и через патрубок 3 подают 2400 основного потока воздуха с давлением 0,22 ат и температурой . Основной поток воздуха закручивают в лопатках 8. Вращающийся с угловой скоростью 70 рад/с основной поток воздуха смешивают после лопаток 8 с вращающим потоком топливо-воздушной смеси, поступающей из стакана 6 горелки 4, в которую через тангенциальную трубу 7 подаю дополнительный поток воздуха в количест ве 13О HMV4 с давлением 6 ати, в соотношении О,О5 по объему к основному потоку воздуха. Дополнительный поток воздуха с угловой скоростью 8ООО рад/с смешивают с аксиально подаваемым в стакан 6 топливом (пропан-бутан) с расходом 7О и давлением 0,6 ати. Полученную вращающуюся смесь основного и дополнительного потоков . воздуха с топливом поджигают и продукты сгорания подают в камеру 1 горения тангенциально (см. фиг. 2). Продукты горения имеют в камере 1 горения температуру и давление 0,12 ати. Направление вращения потоков воздуха в патрубке 3 по часовой стрелке. Напраачение вращения продуктов сгорания противоположно часовой стрелке. Сырье при 350°С (смесь 50% антраценового масла и 50% зеленого масла), предварительно распыленное воздухом, подают в камеру 1 горения в количестве 65О кг/ч. Оно разх агается с образованием сажегазовых продуктов в реакционной камере 5, которые затем подвергают зака;1ке , охлаждению с последующим выделением сажи. В результате получают сажу типа ПМ-100, которую затем используют в производстве шин. В таолицо преведены режимные пара- метры, характеристика сажи и данные материальных и энергетических затрат на получение сажи по, предлагаемому и известному способам, Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ И РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2210030C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| Реактор для получения сажи | 1978 |

|

SU843457A2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| Способ получения высокоструктурной сажи | 1976 |

|

SU729221A1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

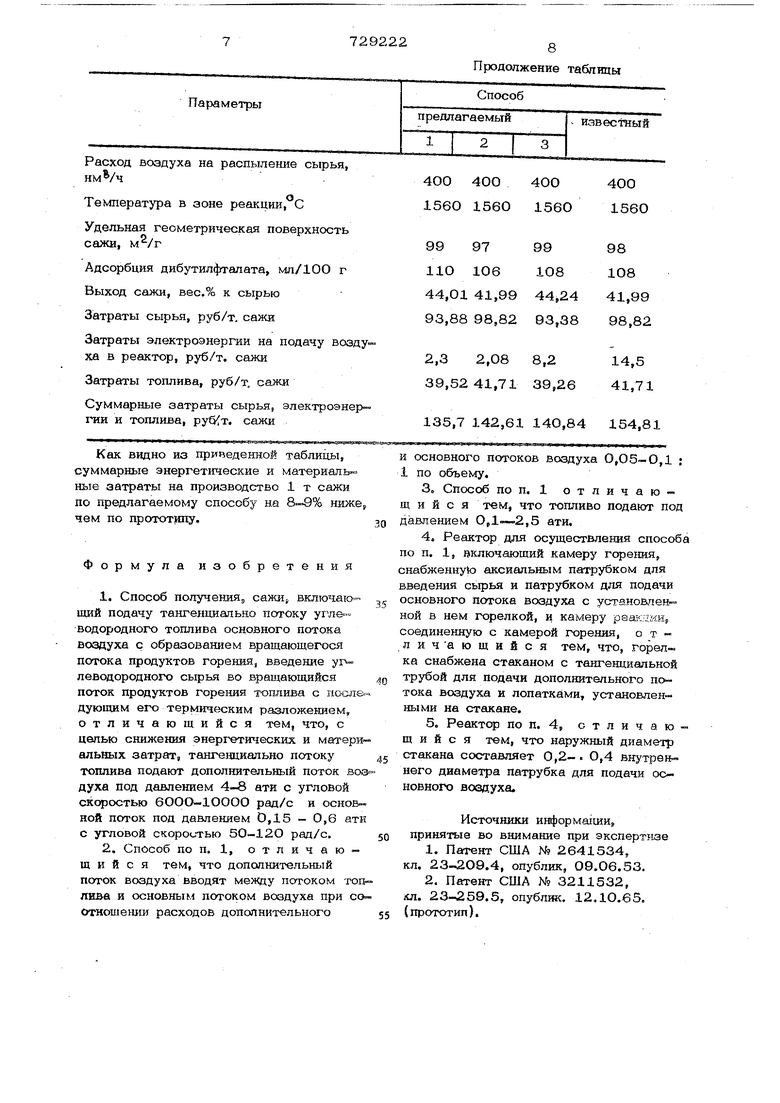

Расход основного потока воздуха для сжигания топлива,

Расход дополнительного потока воздуха в горелку,

Соотношение дополнительного и основного потока воздуха, по объему

Давление основного потока воздуха перед реактором, кг/см

Давление дополнительного потока воздуха, кг/см

Угловая скорость основного потока воздуха в боковом канале, рад/с

Давление подачи топлива, ати

Угловая скорость допопнительногчэ потока воздуха на выходе из среза горелки, рад/с

8ООО 6ООО 1ОООО

7

Параметры

Расход воздуха на распыление сырья, HinVn

Температура в зоне реакции.С

Удельная геометрическая поверхность сажи,

Адсорбция дибутилфталата, мл/100 г Выход сажи, вес.% к сырью Затраты сырья, руб/т, сажи

Затраты электроэнергии на подачу воздуха в реактор, руб/т. сажи

Затраты топлива, руб/т, сажи

Суммарные затраты сырья, электроэнер- гаи и топлива, руб{т. сажи

1И|«Н 1.И и . J .11ИИ1|1 il.l4Mfc,.n - JJКак видно из приведенной таблицы, суммарные энергетические и материапь- ные затраты на производство 1 т сажи по предлагаемому способу на 8-9% ниже, чем по прототипу.

Формула изобретения

поток продуктов горения топлива с Г1ссше« дующим его термическим разложением, отличающийся тем, что, с целью снижения энергетических и материальных затрат, тангенциально потоку топлива подают дополнительный поток воздуха под давлением 4-8 ати с угловой скоростью 6ООО-1ОООО рад/с и основной поток под давлением 0,15 - 0,6 ати с угловой скоростью 50-12О рад/с.

729222

8 Продолжение таблицы

маяаям

Способ

известный

IIII I

ОО

400

1560 156О

99

98 1О8 108

41,99

93,38 98,82

2,3 2,08 8,214,5

39,5241,71 39,2641,71

135,7 142,61 14О,84 154,81

и основного потоков воздуха 0,О5-0,1 i по объему.

3 Спосс по п. 1 отличающий с я тем, что топливо подают по давлением ОД--2,5 ати.

Источники ии)орма1ШИ|, принятые во внимание при экспертизе

729222

Сижешзоёая смесб на улаВл1 6ание W////////// //////7//////

.ffM.Huir eji Htiiii nomak Sojdyxa

ffCffj.TcH nffmax

Авторы

Даты

1980-04-25—Публикация

1977-03-28—Подача