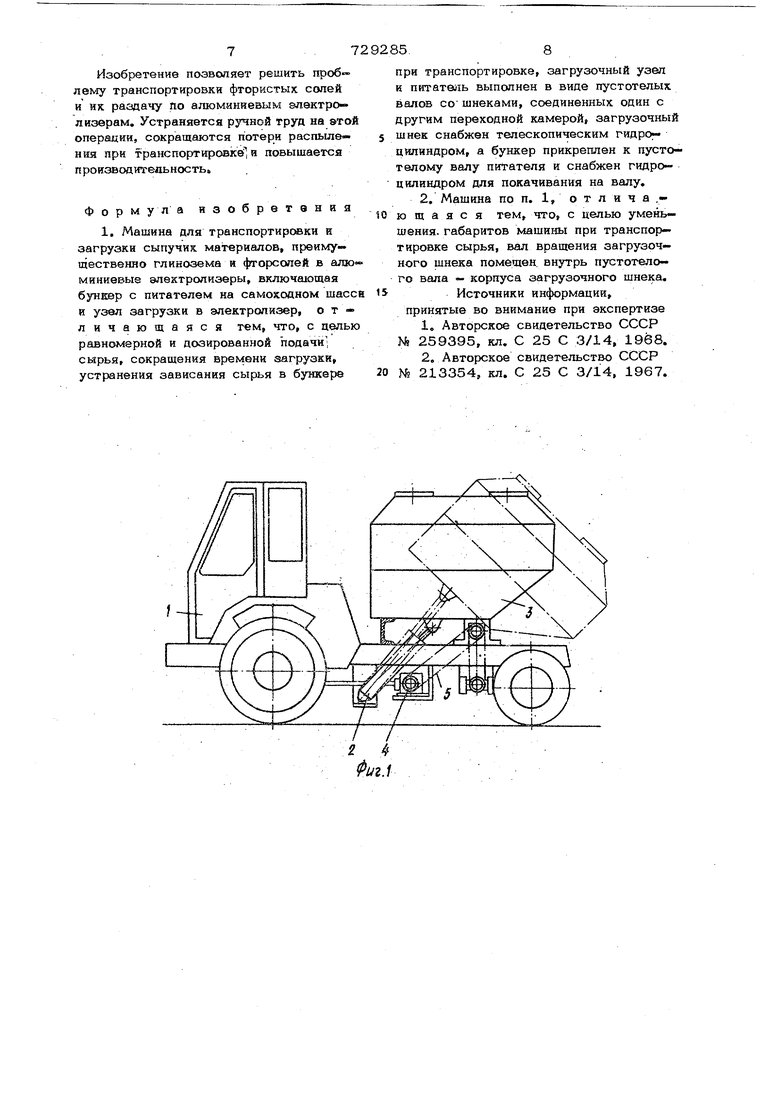

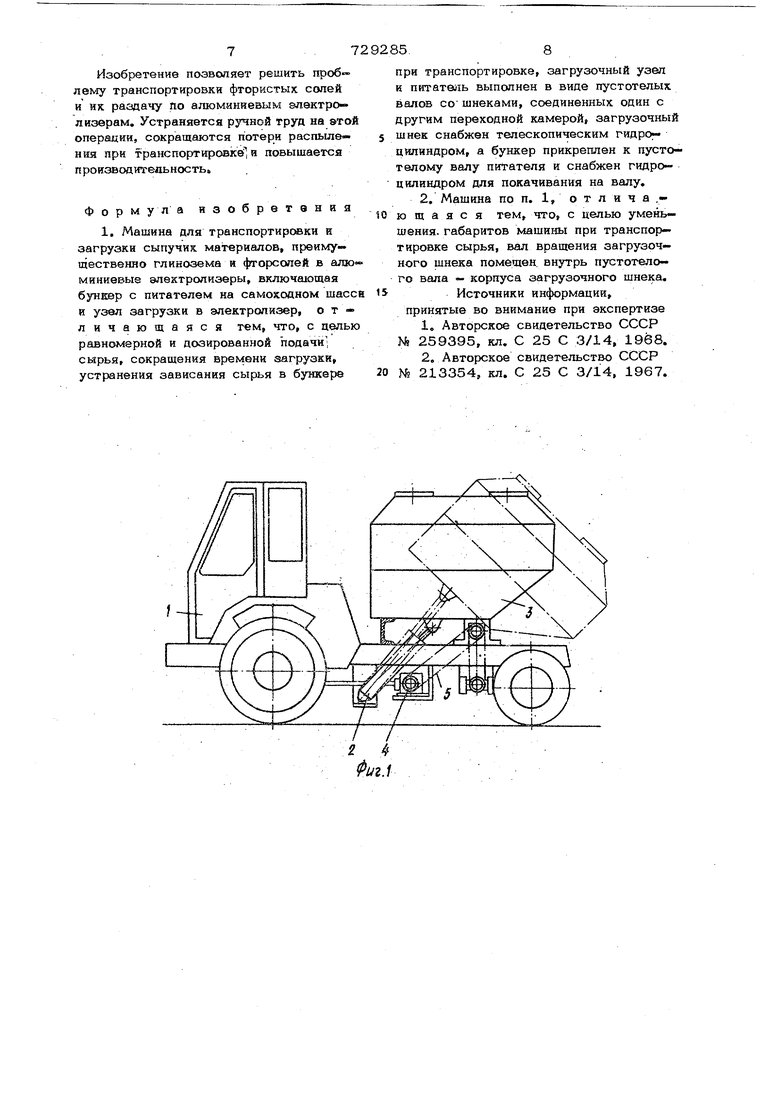

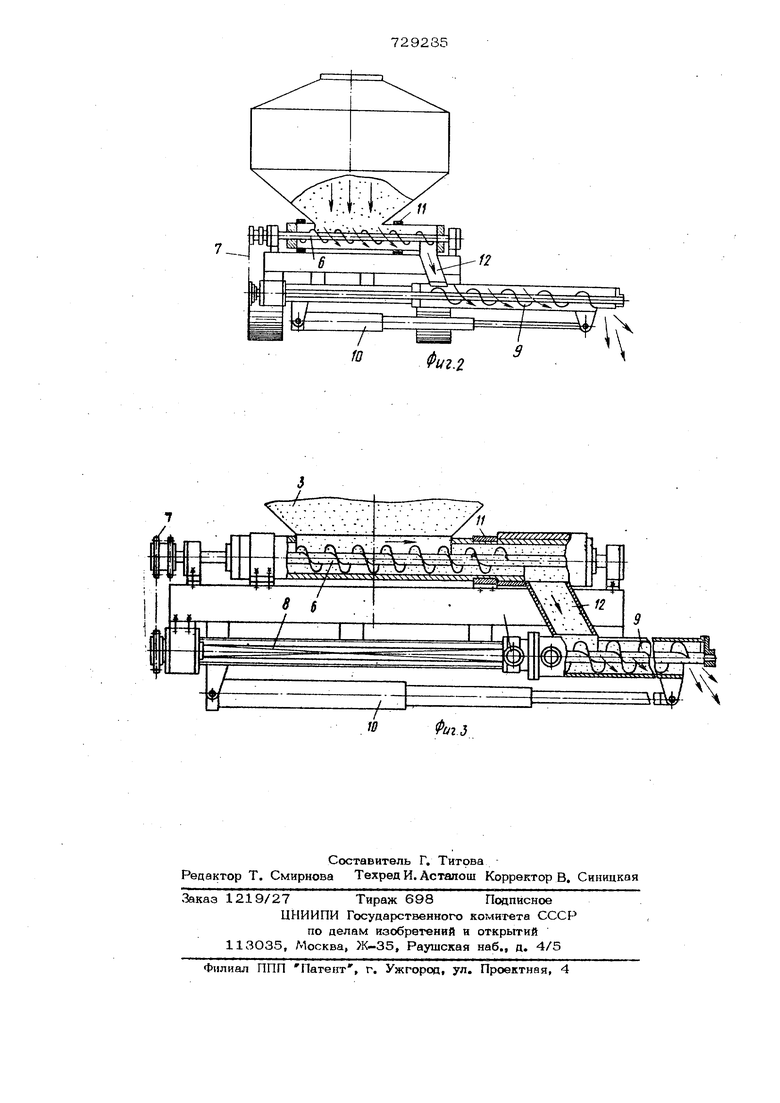

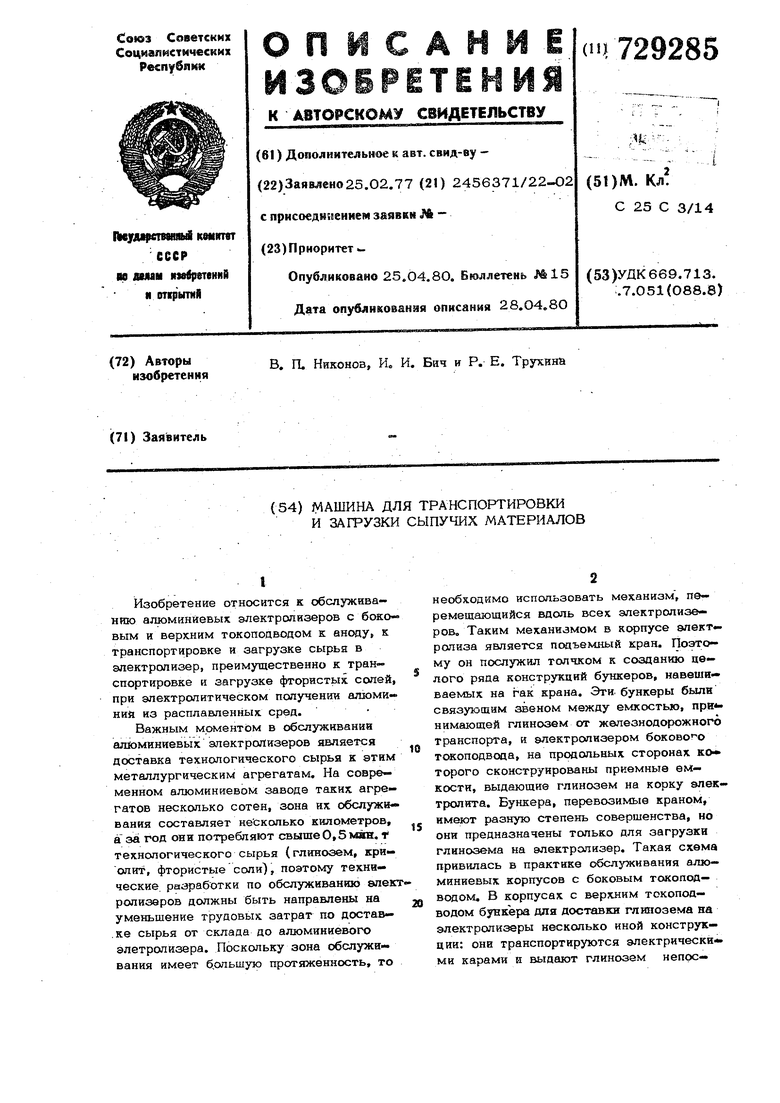

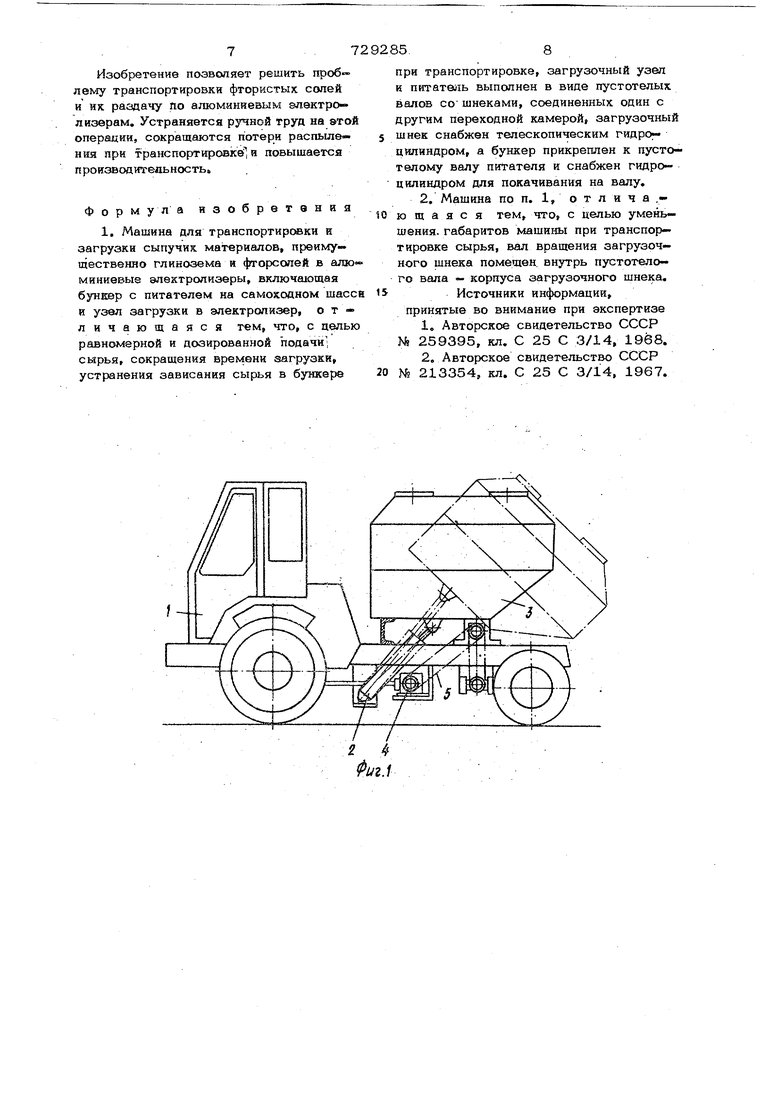

Изобретение относится к обслуживанию алюминиевых электролизеров с боковым и верхним токоподводом к аноду, к транспортировке и загрузке сырья в электролизер, преимущественно к транспортировке и загрузке фтористых солей при электролитическом получении алюми НИИ из расплавленных сред. Важным моментом в обслуживании алюминиевых электролизеров является доставка технологического сырья к этим металлургическим агрегатам. На современном алюминиевом заводе таких агрегатов несколько сотен, зона их обслуживания составляет несколько километров, а за год они потребляют свыше 0,5 ман. т технологического сырья (глинозем, кри- олит, фтористые соли), поэтому технические разработки по обслуживаншо аяек ролизвров должны быть направлены на уменьшение трудовых затрат по достав- .ке сырья от склада до алюминиевого элетролизера. Поскольку зона обслуживания имеет б.ольшую протяженность, то необходимо использовать механизм, перемещающийся вдоль всех электролизеров. Таким механизмом в корпусе электролиза является подъемный кран. Поэтому он послужил толчком к созданию целого ряда конструкций бункеров, навеши ваемых на гак крана. Эти. бункеры были связующим звеном между емкостью, прн нимающей глинозем от железнодорожного транспорта, и электролизером боковог о токоподвода, на продольных сторонах ко торого сконструированы приемные емкости, выдающие глинозем на корку электролита. Бункера, перевозимые краном, имеют разную степень совершенства, но они предназначены только для загрузки глинозема на электролизер. Такая схема привилась в практике обслуживания алюминиевых корпусов с боковым токопод- водом, в корпусах с верхним токопод- водом бункера для доставки глинозема на электролизеры несколько иной конструкции: онв транспортируются электрически ми карами и выдают глинозем непос- 7 рецственно на корку электролита в ванны электролизера, а проблему поставки фго- ристых солей они не решают,. Как в том случае, так и в этом (эпектрапиоеры бокового ч веркнего токопоцвоца) буйке- ра выдают глигюзем без дозирования Однако проблема доставки фтористых солей этими бункерами не решается. Фтористые солк менее текучи, чем гли нозем, быстро слеживаются при хранении и транспортировке и имеют естественный угол откоса больше ТО. Поэтом следующим этапом развития стало друго техническое решение, которое позволяет выгрузить глинозем или фтористые соли из бункера на электролизер за счет на™ дувных камер, подающих сырье- на аэрирующий элемент и к точке |l . Такое техническое решение дает возможность полнее использовать внутренни объем бункера, позволяет вытолкнуть сырье из бункера в течку Этот бункер может быть установлен на электрокаре либо на самоходной тележке с двигателем внутреннего сгорания Изобретение более прогрессивно; хотя к более сложн конструктивное НО ОНО НО рбшаег проб- лемы равномерной выдачи матйрмала Поэтом-у следующей кач-аствекной стадией развития техники соеспечения сырьем ал оминневоГО элэктретязара стал техническое решение, разреизаюдеь Bi:i дать на корку электролита з эпе:. .:ролизнуто ванну глинозем равномерным слоем. Известная машина предстгцутягг собой следующее. На шасси смонтирована дизель-насосная установка, приводящая в действие колеса ходовой части че рез гидромотор Внутри бункера для гли нозема находится основная часть машины - питатель в виде лопастного капеса приводимого в действие от гидропркво да, защищено конусом и, для снижения давления столба глинозема на лопастное колесо, ложным днищем. Глинозем вы дается через установленные вдоль оси машины желоба, поворачивающиеся на 90 в сторону электролизера 2. Конструкция кзшины позволяет выда „вать только наиболее легкий из транспо тируемых видов сырья - глинозем, выда вать на электролизер фтористые соли она не предназначена, т. е. она менее универсальна. Эта машина не дает дози рованного количества глинозема, хотя для технологии введения электролиза ва но знать строго заданное количество сырья: Иvзбытoк глинозема будет уходит 54 в осадок. Подшипник лопастного колеса слабо конструктивно защищен от попада- ния глинозема, что служит причиной выхода из строя этого важного органа машины. Поворотный желоб не имеет принудительной подачи глинозема. Такое решение ненадежно: неизбежны перебои выхода глинозема из желоба. При этом неминуемы потери той части глинозема, которая остается внутри желоба (после выдачи на электролизер), поскольку под действием силы тяжести весь глинозем из желоба выходить не может. Целью изобретения является достижение равномерной и дозированной подачи сырья, сокращение времени заг рузки, устранение зависания сырья в бункере при транспортировке. Это достигается тем, что загрузочный узел и питатель известной машины для транспортировки и загрузки сыпучих материалов установленной на самоходном шасси, -выполнены в виде пустотелых валов со шнеками, соединенных один с другим переходной камерой, загрузочный шнек снабжен телескопическим гидроцштнндром, а бункер прикреплен к пусто- телому валу питателя и снабжен гидро- цилиндром для покачивания на валу. Кроме TorOj с делью уменьшения габаритов машины при транспортировке сырья, вагз вращения загрузочного шнека Г смещен вну1рь пустотелого вала кор пуса загрузочного шнека. На фиг. 1 показана машина для транспортировки и загрузки сыпучих материалов, вид сбоку на фиг. 2 - то же, вид сзади; на фиг, 3 питающий и загрузочный шнеки во время выдачи . На самоходном шасси 1, приводимом в действие от двигателя внутреннего сгорания (дизеля), смонтированы гидро- цилиндр 2 поперечного наклона (покачивания) бункера 3, конический редуктор 4, соединенный цепной передачей 5 с питающим шнеком 6, который соединен цепной передачей 7 через вал 8 с загрузочным шнеком 9, выдвигаемый телескопическим гидроцилиндром 1О в рабочее положение. Наружный корпус питающего шнека 6, являющийся валом покачивания бункера 3, вращается в подшипниках скольжения 11 и соединяется с внутренней полсх;тью загрузочного шнека 9 через переходную камеру 12. Для предотвращения выхода наружу фтористых солей с торцов корпус питающего шнека заизолирован сальниковыми 572 устройствами. Вал питающего шнека 6 вращается в подшипниках, выхесенных наружу. Переходная камера 12 остается неподвижной при вращении корпуса питаю щего шнека, она обхватывает корпус ц тающего ипшка, который вращается внутри корпуса переходной камеры. Переходная камера остается неподвижной в момент покачивания бункера с сырьем на валу, служащего в то же время и наруж- ным корпусом питающего шнека, посколь ку охватывающая корпус питающего шнека переходная камера конструктивно выполнена по принципу труба- в трубе. Корпус питающего щнека имеет два окна первое соединяет его с бункером и через него сырье попадает внутрь полости питающего шнека, а второе через переходную камеру - с внутренней полостью загрузочного 1инека 9, состоящего из наружного корпуса (пустотелого валаУи собственно шнека. Загрузочный щнек получает вращение от вала 8, имеющего форму многогранника, что позволяет отказаться от применения переходной муфты и убирать этот вал внутрь полости вала загрузочного шнека во время доставки фтористых содей от Склада сырья до электролизера. При движении в рабочее положение телескопическим гидроцилиндром загрузочного шнека последний вь катывается по направляющим (не показаны) на роликах 13. Только в рабочий момент выдвинуто го загрузочного шнека происходит совме щение верхнего окна в корпусе загрузочного щнека с переходной камерой 12, на ходящейся в постоянном контакте с внут ренней полостью питающего шнека. Машина работает следующим образом. После набора фтористых солей ( или другого сыпучего сырья: глинозем, криолит, цемент), через загрузочный люк машина своим ходом доставляет, например, фтористые соли до алюминиевого электролизера. При этом загрузочный и питающий шнеки не вращаются: не подключаются к валу отбора мощности машины. Затем включается насос, нагнетающий масло в телескопический гидроци- линдр 10, который на роликах 13 выдвигает по направляющим загрузочный шнек 9 в рабочее положение.. Происходит совмещение верхнего окна в корпусе шне ка 9 с прреходной камерой 12 (см. фиг. 3). После этого вк/:ючается муфта, соединяющая вал отбора мощности с ко- ничос:ки редуктором 4. Последний через 5 цепную передачу 5 приводит во вращение вал питающего шнека G, которрлй начи- « нает перегонять, поступающее в него фтористые соли из бункера через окно. Вал питающего шнека связан цепной передачей с загрузочным шнеком, поэтому еще до поступления в него сырья через переходную камеру 12 (от питающего щнека) вал загрузочного шнека получает вращение от многогранного вала 8. Как только сырье поступает в полость загрузочного шнека, оно. сразу подхватывается шнеком последнего и выдается через нижнее загрузочное окно (показано стрелками на фиг. 3). Если происходит зависание сырья в бункере, то включается гидроиилиндр 2 попеременного наклона бункера, что позволяет всколыхнуть массу груза и заставить попасть его через загрузочное окно внутрь питающего щнека 6. Если окажется, что сырье скопилось в ближнем к кабине углу, то гицроцилиндром бункер с сырьем ставится под углом (см. фиг. 1) к горизонту. В таком состоянии бункер может выдавать сырье и перевозиться машиной от ОДНО1 о эла.:тролизера к другому, как и в горизонтальном положении. После загрузки сырья на первый электролизер отключается муфтой конический редуктор 4, включается телескопический гидроцилиндр 10 и убирается внутрь мащины загрузочный шнек 9, Последний вдвигается внутрь для сокращения времени на маневрирование при движении к следующему электролизеру, у Которого выступающие за габариты стояки токоподводов к аноду иначе не позволят подъехать, не изменив прямолинейности движения. Скорость движения мащичы регулируется коробкой перемены передач. Имеются несколько транспортных скоростей перемещения машины, которые позволяют сократить время доставки фтористой соли от склада до корпуса электролиза. Кроме того, имеются несколько скоростей перемещения машины вдоль алюминиевого электролизера для загрузки фтористых солей. Меняя скорости движения в зависимости от технологической потребности электролизера, при конструктивно выполненной постоянной скорости вращения питающего и загрузочного шнеков регулируют количество выдаваемого сырья на конкретный металлургический агрегат.

Изобретение позволяет решить проб-лему транспортировки фтористых солей и их раздачу по алюминиевым электро лизерам. Устраняется ручной труд на этой операции, сокращаются потери распыления при транспортировке и повышается производитеаьность.

Формула изобретения

1, Машина для транспортирсжки и загрузки сыпучик. материалов, преиму щественно глинозема и фторсопей в алю« миниевые электролизеры, включающая бункер с питателем на самоходном шассй и узел загрузки в электролизер, отличающаяся тем, что, с целью равномерной и дозированной подачи сырья, сокращения времени загрузки. устранения зависания сырья в бункере 20

при транспортировке, загрузочный узел к питатель выполнен в виде пустотелых валов СО шнеками, соединенных один с другим переходной камерой, загрузочный

шнек снабжен телескопическим гидро цилиндром, а бункер прикреплен к пустотелому валу питателя к снабжен гидро- цилиндром для покачивания на валу. 2. Машина по п. 1, о т л и ч а ,ю щ а я с я тем, что, с целью уменьшения, габаритов машины при транспортировке сырья, вал вращения загрузочного шнека помещен, внутрь пустотелого вала корпуса загрузочного шнека.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР J 259395, кл. С 25 С 3/14, 1968.

2.Авторское свидетельство СССР 213354, кл. С 25 С 3/14, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для транспортировки и загрузки сыпучих материалов в электролизер | 1983 |

|

SU1138435A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ И ЗАГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2015 |

|

RU2608013C1 |

| МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ И ДОЗИРОВАННОЙ ЗАГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2772769C1 |

| Самоходная машина для загрузки глинозема в алюминиевые электролизеры | 1982 |

|

SU1035096A1 |

| Машина для обслуживания алюминиевых электролизеров | 1985 |

|

SU1301875A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ЗАГРУЗКИ СЫРЬЯ В АЛЮМИНИЕВЫЕ ЭЛЕКТРОЛИЗЕРЫ | 2004 |

|

RU2298596C2 |

| Способ непрерывного питания алюминиевого электролизёра глинозёмом и устройство для его осуществления | 2023 |

|

RU2800763C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДАЧИ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЕ ЭЛЕКТРОЛИЗЕРЫ | 2005 |

|

RU2308550C2 |

| ГАЗООЧИСТНОЙ МОДУЛЬ И СПОСОБ ОЧИСТКИ ГАЗОВ ПРИ ЭЛЕКТРОЛИЗЕ АЛЮМИНИЯ | 2024 |

|

RU2830512C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ жидкого РАБОЧЕГО | 1971 |

|

SU301935A1 |

12

f

w

Авторы

Даты

1980-04-25—Публикация

1977-02-25—Подача